数控钻铣切割复合机床的制作方法

1.本发明涉及机床领域,尤其涉及一种数控钻铣切割复合机床。

背景技术:

2.数控钻铣切割复合机床最早出现在欧美市场上,少数的几家制造厂商研制的机床型式各不相同。由于知识产权、原材料等因素,国外相类似的机床价格昂贵。

3.就目前为止,国内制造钻切复合机床的厂家也为数不多。

4.济南法茵的pdc31,配备具有六把刀的直排刀库,板料的前后移动是通过前后夹钳夹持、液压缸拖拽夹钳移动来实现的。北京合力远成科贸有限公司推出的数控等离子钻切复合机,其机床结构要求人工把板料固定于工作台上,割头和钻头所在的横粱采用了整体移动式,其配备的刀位数不多于六个。它这种整体结构形式虽然使实现xy两个方向的移动方案相对简单,但人工装夹板料、分拣和卸载工件的方式却降低了自动化的程度。

5.深圳市博利昌智能装备有限公司出产的钻割两用复合机刀位数也是六个,却摒弃了铣的功能。

技术实现要素:

6.本发明的目的是提供了一种数控钻铣切割复合机床,实现切钻铣的数控一机加工,提高上料卸料自动化程度。

7.为了实现上述目的,本发明的技术方案为:

8.数控钻铣切割复合机床,包括机架部分,机架部分上安装有钻铣头部分、切割头部分,机架部分下方设有送料架部分、翻转接料架部分、后托料架部分,送料架部分处于翻转接料架部分、后托料架部分的一侧,

9.钻铣头部分和切割头部分处于机架部分上移动;

10.钻铣头部分包括钻铣滑座和钻铣头,钻铣滑座与钻铣头之间通过导轨连接,钻铣滑座内部安装有液压缸,液压缸端部安装有滚压盘,钻铣滑座一侧还设置有方导轨,方导轨与滚压盘上的滑块配合运动,滚压盘固定在液压缸的活塞杆端头部,滚压盘底部设置有多个万向球,滚压盘中部为钻铣头上钻铣刀贯穿的孔。

11.作为优选,所述送料架部分包括底部的支架,支架上设置有直线导轨,直线导轨之间安装有齿条,直线导轨上安装有沿直线导轨移动的大板,大板上沿直线轨道长度方向安装有多个夹钳副,大板上安装有移动电机动力副,移动电机动力副与齿条作用带动大板及夹钳副沿直线导轨移动。

12.作为优选,所述夹钳副包括支座,支座一侧安装有液压缸,液压缸的液压杆与上钳块上部铰接连接,上钳块中部与支座铰接相连,支座另一侧固定安装有下钳块,下钳块与上钳块之间放置待加工的板材板材。

13.作为优选,所述钻铣头上设置有主轴旋转电机,钻铣滑座上安装有机头横向移动电机、机头升降电机,机头横向移动电机与机架部分上的轨道配合运动,机头升降电机带动

钻铣头沿导轨移动。

14.作为优选,所述滚压盘部件包括滚压盘,滚压盘固定在液压缸的活塞杆端头部,滚压盘底部设置有多个万向球,滚压盘中部为钻铣头上钻铣刀贯穿的孔。

15.作为优选,翻转接料架部分包括前接料架,前接料架的上面设有多个均布的凸起头,前接料架的下部设有中间转动轴,前接料架与中间传动轴间相固定,中间传动轴的一端设有翻转缸,翻转缸及中间传动轴的下部设有两组升降缸。

16.作为优选,所述机架部分一侧还设置有操作站,后托料架部分一侧设置有电气柜,机架部分一侧设有刀库,刀库内置16把刀,刀库设有换刀机构。

17.数控钻铣切割复合机床的钻切铣复合数控加工方法,其特征是:

18.包括钻铣步骤:确定加工刀具参数,识别加工工艺表,然后确定刀位,然后刀库配刀,根据工艺表生成加工程序,将加工程序反馈至钻切铣复合数控系统,钻切铣复合数控系统将加工信号发送至主轴开始工作,主轴开始工作后判断是否完成,未完成将继续完成,如果完成将发送完成信号至钻切铣复合数控系统,同时伺服电机通过网线将加工数据反馈至钻切铣复合数控系统;

19.还包括切割步骤:确定钢板参数后确定工件参数表,根据切割电流、速度电机喷嘴型号确定切割工艺表,确定切割路径生成切割程序,切割程序通过网线反馈至钻切铣复合数控系统,钻切铣复合数控系统将钻铣完成信号发送至等离子切割后开始进行切割加工,根据切割程序切割完成后,切割后的成品及废料经前接料架翻转卸料,同时等离子切割加工将切割数据反馈至钻切铣复合数控系统。

20.本装置的优点在于

21.1)本装置通过多刀具的选择运用、成套程序的编排、自动翻转拣拾卸料等机构,实现了中厚板材类零件的切割和铣钻加工工序整合,提高了产品质量和加工效率;

22.2)本装置研发了多夹钳为主、压料盘为辅的压料机构,实现了板材移动过程中的钻、铣、切割等加工。

附图说明

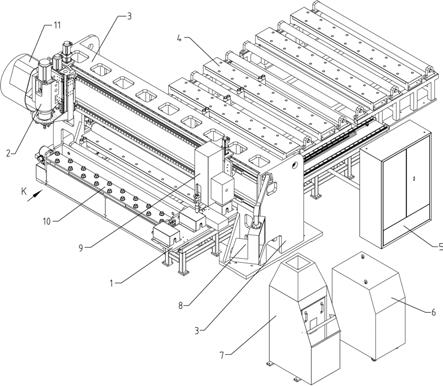

23.图1是本发明整体结构示意图;

24.图2是本发明钻铣头部分结构示意图;

25.图3是本发明钻铣头部分分解结构示意图;

26.图4是本发明送料架部分结构示意图;

27.图5是本发明夹钳副结构示意图;

28.图6是本发明夹钳副俯视结构示意图;

29.图7是本发明翻转接料架部分结构示意图;

30.图8是本发明软件加工流程图。

31.附图标记;

32.中1、送料架部分;2、钻铣头部分;3、机架部分;4、后托料架部分;5、电气柜;6、切割电源;7、湿式除尘器;8、操作站;9、切割头部分;10、翻转接料架部分;11、刀库;12、齿条;13、直线导轨;14、支架;15、移动电机动力副;16、夹钳副;17、大板;18、上钳块;19、板材;20、下钳块;21、支座;22、液压缸;23、机头横向移动电机;24、机头升降电机;25、主轴旋转电机;

26、钻洗头;27、滚压盘;28、导轨;29、钻铣滑座;30、方导轨;31、活塞杆;32、圆导轨;33、滑块;34、滚压支架;35、万向球,36、中间传动轴,37翻转缸,38升降缸,39前接料架。

具体实施方式

33.下面结合说明书附图1~8对本发明进行进一步的说明:

34.本发明数控钻铣切割复合机床,包括机架部分3,机架部分3上安装有钻铣头部分2、切割头部分9,钻铣头部分2和切割头部分9处于机架部分3上移动。机架部分3下方设有送料架部分1、翻转接料架部分10、后托料架部分4,送料架部分1处于翻转接料架部分10、后托料架部分4的一侧。

35.钻铣头部分2如图2和图3中所示,包括钻铣滑座29和钻铣头26,钻铣滑座29与钻铣头26之间通过导轨28连接,钻铣头26上设置有主轴旋转电机25,钻铣滑座29上安装有机头横向移动电机23、机头升降电机24,机头横向移动电机23与机架部分3上的轨道配合运动,机头升降电机24带动钻铣头26沿导轨28移动。

36.本部分主要发明点是滚压盘的设计,辅助压料。如图3所示,钻铣滑座29内部安装有液压缸22,液压缸22端部安装有滚压盘,钻铣滑座29一侧还设置有方导轨30,滚压盘上设有圆导轨,钻铣滑座内置直线轴承,圆导轨在钻铣滑座内的直线轴承里滑动。方导轨30与滚压盘上的滑块33配合运动,滚压盘于一侧设有支架连接所述滑块。滚压盘27固定在液压缸22的活塞杆31端头部,滚压盘27底部设置有七个万向球35,滚压盘27中部为钻铣头上钻铣刀贯穿的孔。

37.对滚压盘工作过程进行说明,滚压盘的下降和上升是由装在钻铣滑座内部的液压缸的活塞杆伸缩带动的,液压缸固定在钻铣滑座内部,滚压盘固定在液压缸的活塞杆端头部。当液压缸的活塞杆向下伸出时,滚压盘被方导轨和圆导轨约束轨迹顺利下行,直至万向球压到板材。随着滚压盘继续下行对板材的压力越来越大,当达到设定的压力时继电器会反馈给电磁阀信号,不再给液压缸充油。此时滚压盘通过万向球施加给板材的力是持续的、恒定的。对板材的固定来说,这个滚压力是辅助的,主要夹持力是由液压缸发出的。板材被液压缸的主夹持和辅助夹持作用,钻铣头下行,旋转的钻头或铣刀等刀具在板材上加工出相应的孔、槽或其它各种形状。

38.送料架部分1如图4所述,包括底部的支架14,支架14上设置有直线导轨13,直线导轨13之间安装有齿条12,直线导轨13上安装有沿直线导轨移动的大板17,大板17上沿直线轨道长度方向安装有多个夹钳副16,大板17上安装有移动电机动力副15,移动电机动力副15与齿条12作用带动大板及夹钳副16沿直线导轨13移动。

39.夹钳副16如图5和图6所示,包括支座21,支座21一侧安装有液压缸22,液压缸22的液压杆与上钳块18上部铰接连接,上钳块18中部与支座铰接相连,支座21另一侧固定安装有下钳块20,下钳块20与上钳块18之间放置待加工的板材板材19。

40.液压缸固定在支座上,液压缸推动夹钳的上夹块转动,与夹钳的下夹块距离变小,板材被加紧。当液压缸复位时,拉回上夹块,使其与夹钳的下夹块距离变大,板材被释放。然后夹钳副移动到其它对应的加工板材位置再进行下个加紧动作。夹钳副可以延着直线导轨移动,配合铣刀装置的移动,可以在板材上加工出任意的形状。夹钳副作为辅助夹钳,可以有效的夹持住板材,使其稳固,加工精度更高。

41.翻转接料架部分10如图7所示,包括前接料架,前接料架的上面设有多个均布的凸起头,前接料架的下部设有中间转动轴,前接料架与中间传动轴间相固定,中间传动轴的一端设有翻转缸,翻转缸及中间传动轴的下部设有两组升降缸。

42.机架部分3一侧还设置有操作站8,后托料架部分4一侧设置有电气柜36,机架部分3一侧设有刀库,刀库内置16把刀,刀库设有换刀机构。

43.本装置的16把刀位的快速换刀系统,数控编程加工与切割套料结合运用,并联网操作,实现服务、市场反应快速化。

44.本发明刀库内置16把刀,具有快速换刀系统,使机器的功能更加强大,换刀更加迅速,基本能满足加工钣金类零件的多种工序要求。

45.并且本发明具有自身特有的加工系统程序,加工程序流程图如图8所示,包括两种加工流程,钻铣加工和切割加工。本发明加工系统程序软件登记受理号为:2021r11s0300423,程序的开发研制是自主研发的。

46.钻铣步骤:确定加工刀具参数,识别加工工艺表,然后确定刀位,然后刀库配刀,根据工艺表生成加工程序,将加工程序反馈至钻切铣复合数控系统,钻切铣复合数控系统将加工信号发送至主轴开始工作,主轴开始工作后判断是否完成,未完成将继续完成,如果完成将发送完成信号至钻切铣复合数控系统,同时伺服电机通过网线将加工数据反馈至钻切铣复合数控系统;

47.切割步骤:确定钢板参数后确定工件参数表,根据切割电流、速度电机喷嘴型号确定切割工艺表,确定切割路径生成切割程序,切割程序通过网线反馈至钻切铣复合数控系统,钻切铣复合数控系统将钻铣完成信号发送至等离子切割后开始进行切割加工,根据切割程序切割完成后,切割后的成品及废料经前接料架翻转卸料,同时等离子切割加工将切割数据反馈至钻切铣复合数控系统。

48.本发明的16把刀位的可选性丰富,具有快速换刀系统,使机器的功能更加强大,换刀更加迅速,基本能满足加工钣金类零件的多种工序要求。其次,本发明采用五个液压夹钳,加工近处又辅加了滚压盘施力。相比于现有产品中采用一或2个液压夹钳,夹持点少又远离加工点,本发明的夹持力及夹持稳定性要优于现有机床产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1