一种立式加工中心高刚性立柱和主轴箱系统的制作方法

1.本实用新型涉及立式加工中心技术领域,更具体地说,涉及一种立式加工中心高刚性立柱和主轴箱系统。

背景技术:

2.立式铣床主要是用铣刀对工件多种表面进行洗削加工的机床,铣床在工作时,工件装在工作台上或分度头等附件上,铣刀旋转为主运动,辅以工作台或铣头的进给运动,工件即可获得所需的加工表面。

3.通常立式铣床由立柱、主轴、主轴箱、工作台、鞍座和底座组成,立柱作为铣床的必不可少的一部分,其主要作用是能够使z轴主轴箱上下运动并且起到支撑作用。现有的立式铣床的主轴箱和立柱之间的连接运动刚性较差,难以满足z轴主轴箱的高速运动的稳定性,进而影响铣床加工精度,因此,急需设计一款连接运动刚性较好的立式加工中心高刚性立柱和主轴箱系统。

4.经检索,关于立式加工中心结构已有大量专利文献公开,如中国专利申请号:2018211657557,发明创造名称为:一种龙门铣床高刚性立柱结构,该申请案公开了一种线轨式立式铣床,包括l型的立铣床身,设置在l型立铣床身竖直长边顶端的弯头柱,装配在所述弯头柱上的主轴箱,安装在所述立铣床身上主轴箱正下方的升降台,设置在所述升降台上的鞍座,在所述鞍座上方安装有工作台,通过对铣床运动方式、机床结构、零部件进行重新设计,使用线轨、滑块的新型设计结构,代替了老式的方型或燕尾型滑槽、滑道设计结构,使铣工在使用铣床过程中减少了对机床的维护工作量,同时在机床生产中使用线轨、滑块的新型设计结构能减少大量的加工成本,提高生产效率,装配也较简单、便捷,而滑稽、滑块的新型进给结构比传统结构反应更加快捷,定位更准确。

技术实现要素:

5.1.实用新型要解决的技术问题

6.本实用新型的目的在于克服现有立式加工中心主轴箱和立柱之间的连接运动刚性较差的问题,提供了一种立式加工中心高刚性立柱和主轴箱系统,通过主轴箱和立柱结构的优化,能够有效提高主轴箱和立柱之间的连接运动刚性,使得z轴在高速运动下稳定性更高,提高铣床的加工精度。

7.2.技术方案

8.为达到上述目的,本实用新型提供的技术方案为:

9.本实用新型的一种立式加工中心高刚性立柱和主轴箱系统,包括立柱和主轴箱,立柱上与主轴箱相连的一侧壁上设置有一对平行分布的导轨,导轨沿立柱的高度方向延伸,两侧导轨之间沿高度方向从上到下依次设置有电机座和轴承座,且电机座和轴承座均一体式焊接在立柱上;主轴箱在z轴直线电机的驱动下沿立柱的导轨进行上下运动,主轴箱包括与立柱相配合的配合部,配合部上一体式焊接有螺母座。

10.作为本实用新型更进一步的改进,立柱包括顶部的防倾部,防倾部顶面朝向远离导轨的背侧倾斜向下延伸,防倾部的下方设置有立柱本体,且防倾部和立柱本体构成人字型结构。

11.作为本实用新型更进一步的改进,主轴箱还包括主轴箱本体,主轴箱本体内开设有用于安装主轴的安装腔,主轴箱本体底部一侧与刀库连接的位置设置有呈阶梯状的分水模块,分水模块的顶部设有进水孔和刀库进油孔。

12.作为本实用新型更进一步的改进,主轴箱的外周设置有多个钣金连接件,钣金连接件用于与钣金外壳相连。

13.作为本实用新型更进一步的改进,主轴箱本体的一侧壁上还设有主轴进油模块,主轴进油模块上开设有主轴进油孔。

14.作为本实用新型更进一步的改进,轴承座为分体式设计,且轴承座与电机座之间连接有连接胫板。

15.作为本实用新型更进一步的改进,防倾部的顶面包括用于电机座的安装段,安装段上远离电机座的背侧向下倾斜延伸设置有防倾段。

16.作为本实用新型更进一步的改进,防倾段的底部宽度方向两侧均向外水平延伸设置有水平段,两侧水平段上远离防倾段的外侧端部连接有封闭加强段。

17.作为本实用新型更进一步的改进,防倾段与水平段之间的夹角为

ɑ

,

ɑ

的范围为120

°‑

150

°

。

18.作为本实用新型更进一步的改进,立柱的内部沿高度方向设有中空的箱体结构,且箱体结构四周与立柱四周侧壁之间连接设置有加强筋。

19.3.有益效果

20.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

21.(1)本实用新型的一种立式加工中心高刚性立柱和主轴箱系统,主轴箱包括与立柱相配合的配合部,配合部上一体式焊接有螺母座,主轴箱和立柱之间通过丝杆螺母副和滑块进行滑动相连,其中丝杆螺母副中的丝杆两端安装在立柱的电机座和轴承座上,丝杆螺母副中的螺母安装在主轴箱的螺母座上,一体式焊接的螺母座能够有效减少结合面,能够有效提高主轴箱和立柱之间的连接运动刚性,使得z轴在高速运动下稳定性更高,提高铣床的加工精度。

22.(2)本实用新型的一种立式加工中心高刚性立柱和主轴箱系统,两侧导轨之间沿高度方向从上到下依次设置有电机座和轴承座,且电机座和轴承座均一体式焊接在立柱上,电机座和轴承座一体式铸造在立柱上,减少固定结合面,连接刚性更好,减少与z轴主轴箱的装配调整时间。

23.(3)本实用新型的一种立式加工中心高刚性立柱和主轴箱系统,主轴箱还包括主轴箱本体,主轴箱本体内开设有用于安装主轴的安装腔,主轴箱本体底部一侧与刀库连接的位置设置有呈阶梯状的分水模块,分水模块呈阶梯状,方便加工,减少加工量,且分水模块的顶部设有进水孔和刀库进油孔,进水孔和刀库进油孔内分别连接有刀库进水管和刀库进油管,用于对刀库内的铣刀进行冷却降温以及润滑处理,便于将管道线路模块化,使布局更加合理。

24.(4)本实用新型的一种立式加工中心高刚性立柱和主轴箱系统,主轴箱的外周设

置有多个钣金连接件,钣金连接件用于与钣金外壳相连,小矩形块形状的钣金连接件便于加工,大大减少加工和打磨工作量,避免主轴箱外周直接与钣金外壳连接时需要加工更多的连接面,钣金连接件则替代这些连接面,大大减少了加工成本。

附图说明

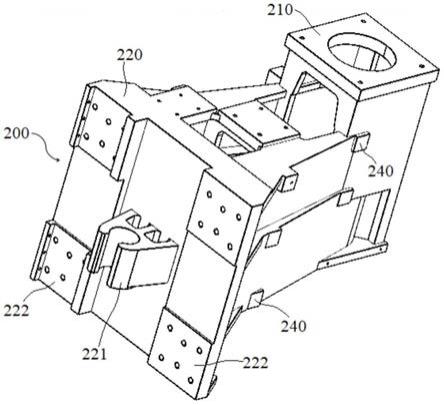

25.图1为本实用新型中主轴箱的立体结构示意图;

26.图2为本实用新型中主轴箱另一视角下的立体结构示意图;

27.图3为本实用新型中立柱的立体结构示意图;

28.图4为本实用新型的一种立式加工中心高刚性立柱和主轴箱系统的主视结构示意图;

29.图5为图4中d

‑

d截面的剖视结构示意图;

30.图6为图4中e

‑

e截面的剖视结构示意图。

31.示意图中的标号说明:

32.100、立柱;101、加强筋;110、防倾部;111、安装段;112、防倾段;113、水平段;114、封闭加强段;120、立柱本体;130、立柱基座;131、地脚调整螺丝孔;140、导轨;150、电机座;160、轴承座;

33.200、主轴箱;201、主轴进油模块;210、主轴箱本体;220、连接部;221、螺母座;222、滑块安装面;230、分水模块;231、进水孔;232、进油孔;240、钣金连接件。

具体实施方式

34.为进一步了解本实用新型的内容,结合附图对本实用新型作详细描述。

35.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

36.下面结合实施例对本实用新型作进一步的描述。

37.实施例1

38.结合图1

‑

图6,本实施例的一种立式加工中心高刚性立柱和主轴箱系统,包括立柱100和主轴箱200,立柱100上与z轴主轴箱相连的一侧壁上设置有一对平行分布的导轨140,导轨140沿立柱100的高度方向延伸,与传统立柱100相比,本实施例中立柱100两侧的导轨140之间的跨距加大,与前侧z轴主轴箱接触面积增大,能够有效提高z轴高速运动的稳定性。如图4所示,本实施例中两侧导轨140之间沿高度方向从上到下依次设置有电机座150和轴承座160,且电机座150和轴承座160均一体式焊接在立柱100上,电机座150和轴承座160一体式铸造在立柱100上,减少固定结合面,连接刚性更好,减少与z轴主轴箱200的装配调整时间。其中轴承座160为分体式设计,分体式轴承座160,能够有效降低加工难度,提高产品合格率。轴承座160与电机座150之间连接有连接胫板(图中并未画出),能够进一步提高z轴主轴箱200运动的刚性强度。

39.本实施例中主轴箱200在z轴直线电机的驱动下沿立柱100的导轨140进行上下运

动,主轴箱200包括与立柱100相配合的配合部220,配合部220上一体式焊接有螺母座221,主轴箱200和立柱100之间通过丝杆螺母副和滑块进行滑动相连,其中丝杆螺母副中的丝杆两端安装在立柱100的电机座150和轴承座160上,丝杆螺母副中的螺母安装在主轴箱200的螺母座221上,一体式焊接的螺母座221能够有效减少结合面,能够有效提高主轴箱200和立柱100之间的连接运动刚性,使得z轴在高速运动下稳定性更高,提高铣床的加工精度。其中配合部220的宽度方向两侧与立柱100两侧的导轨140相对应的位置还设置有滑块安装面222,滑块安装面222用于安装滑块,便于与导轨140之间进行滑动连接,且两侧滑块安装面222之间的跨距增大,有效提高了主轴箱200与立柱100之间的连接刚性。

40.如图1本实施例中主轴箱200还包括主轴箱本体210,主轴箱本体210内开设有用于安装主轴的安装腔,主轴箱本体210底部一侧与刀库连接的位置设置有呈阶梯状的分水模块230,分水模块230呈阶梯状,方便加工,减少加工量,且分水模块230的顶部设有进水孔231和刀库进油孔232,进水孔231和刀库进油孔232内分别连接有刀库进水管和刀库进油管,用于对刀库内的铣刀进行冷却降温以及润滑处理,便于将管道线路模块化,使布局更加合理。同时主轴箱200的外周设置有多个钣金连接件240,钣金连接件240用于与钣金外壳相连,小矩形块形状的钣金连接件240便于加工,大大减少加工和打磨工作量,避免主轴箱100外周直接与钣金外壳连接时需要加工更多的连接面,钣金连接件240则替代这些连接面,大大减少了加工成本。其中主轴箱本体210的一侧壁上还设有主轴进油模块201,主轴进油模块201上开设有主轴进油孔,主轴进油孔内连接有润滑油管道,便于对主轴箱100内的主轴起到冷却润滑的作用,能够有效保障主轴的使用寿命。

41.如图3所示,本实施例中立柱100包括顶部的防倾部110,防倾部110顶面朝向远离导轨140的背侧倾斜向下延伸,具体地,本实施例中防倾部110的顶面包括用于导轨140和电机座150的安装段111,安装段111上远离电机座150的背侧向下倾斜延伸设置有防倾段112,防倾段112的底部宽度方向两侧均向外水平延伸设置有水平段113,两侧水平段113上远离防倾段112的外侧端部连接有封闭加强段114。立柱100顶部斜背式结构设计,不仅能够减轻立柱100重量,还能够有效降低受力点和立柱100前倾变形程度,提高z轴主轴箱在最高点时的稳定性和精度保持性,有效提高机床的加工精度。其中防倾段112与水平段113之间的夹角为

ɑ

,

ɑ

的范围为120

°‑

150

°

,具体地,本实施例中

ɑ

为120

°

。由于防倾段112的倾斜角度较大,增大了倾斜面,能够有效提高立柱100的刚性,进一步有利于z轴主轴箱的重切削,减少立柱100的左右和前倾变形程度。

42.如图4所示,本实施例中防倾部110的下方设置有立柱本体120,且防倾部110和立柱本体120构成人字型结构,能够有效降低立柱100的重心,提高z轴高速运动的稳定性。本实施例中立柱本体120的底部设置有竖直向下延伸的立柱基座130,立柱基座130上开设有多个地脚调整螺丝孔131,地脚调整螺丝孔131内用于安装地脚调整螺丝,便于将立柱100安装在机床床身上。其中立柱基座130的底部中心位置开设有贯穿其厚度的避让腔,不仅能够进一步减轻立柱100的自身重量,还能够能够有效避让机床工作台的纵向轨道保护罩。

43.如图6所示,本实施例中立柱100的内部沿高度方向设有中空的箱体结构,且所述箱体结构四周与立柱100四周侧壁之间连接设置有加强筋101,采用中空箱体型结构和四周侧壁布置加强筋101的方式,在降低立柱100重量的同时,能够有效提高立柱100的抗弯抗扭性能,提高立柱100的刚性强度。

44.实施例2

45.本实施例的一种立式加工中心高刚性立柱和主轴箱系统,基本结构与实施例1保持一致,其不同之处在于,本实施例中防倾段112与水平段113之间的夹角

ɑ

为150

°

。

46.实施例3

47.本实施例的一种立式加工中心高刚性立柱和主轴箱系统,基本结构与实施例1保持一致,其不同之处在于,本实施例中防倾段112与水平段113之间的夹角

ɑ

为140

°

。

48.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1