一种光斑摇摆的光纤激光焊接头的制作方法

1.本实用新型涉及激光加工技术领域,具体为一种光斑摇摆的光纤激光焊接头。

背景技术:

2.在早期的激光焊接中,多数采用灯泵浦的固体激光器进行激光焊接加工,激光器的输出光斑较大,峰值功率高,简单的聚焦焊接头就可以完成焊接任务。近年来,光纤激光器的低成本、高稳定性的优势,逐渐成为激光焊接的重要光源选项。在采用如光纤激光器时,由于光纤激光器是连续输出,峰值功率不高,而且光束质量很高,因此聚焦光斑很小,必须通过聚焦光斑的轨迹摆动来提高对工件加工精度和对准精度容忍度,以及提高焊接质量。摆动的光斑轨迹可以使得熔池中的金属融液被充分搅拌,降低了焊接过程中等离子体的飞溅和气泡、杂晶等缺陷的形成。采用这一类焊接工艺的技术被称为摆动焊。

3.最早激光光斑的摆动是通过2个相互垂直放置的振镜来实现[专利:us7282667b2,cn201012438y],体积庞大,成本很高,且工件的振动感很强,导致焊接质量不稳定。随后,人们研制出利用2个相对转动的楔形镜来完成光斑轨迹摆动的操作,但是存在光斑摆动速度慢,空心电机寿命不高等缺点,并且对于复杂形状的光斑轨迹也不易实现。另外,人们还提出了其他光斑摆动技术,如旋转棱镜技术,磁悬浮技术等,但是由于技术装置复杂,只适用于实验室等紧密操作环境中,无法在大规模的工业环境中使用。

技术实现要素:

[0004]

本实用新型为了能够克服现有技术中的缺陷,解决使用场景少、光斑摆动速度慢、空心电机寿命不高、焊接效率低的问题提供了一种光斑摇摆的光纤激光焊接头。

[0005]

其具体技术方案为:光学系统(11),所述光学系统(11)包括准直透镜组(21)、偏转组件(22)和聚焦透镜组(23);驱动系统(14),所述驱动系统(14)由若干对驱动线圈组成;任一一对所述驱动线圈相对放置,所述驱动线圈的内部设置有磁铁;扭力摆(15),所述驱动线圈设置在所述扭力摆的端部的下方,所述磁铁同轴设置在所述驱动线圈的内部,所述驱动线圈与所述扭力摆通过所述磁铁相连接,所述磁铁能够沿所述驱动线圈的中轴线上下运动;所述扭力摆(15)与所述偏转组件固定连接,用于控制光线偏转;控制电路(13),所述控制电路用于控制所述驱动线圈;机械支撑结构(12),用于实现对所述聚焦光学系统(11)、所述控制电路(13)、所述驱动系统(14)和所述扭力摆(15)的支撑和连接;。

[0006]

进一步地,所述控制电路(13)包括控制芯片(35)和控制回路;所述控制回路具体包括时序电路(31)、振荡电路(32)、延迟电路(33)和运算放大电路(34);

[0007]

进一步地,所述偏转组件具体可以包括反射镜、折射棱镜或光栅;

[0008]

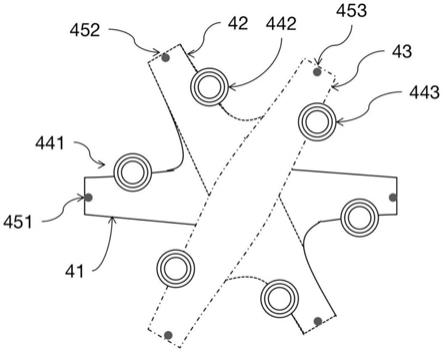

进一步地,所述扭力摆(15)的结构为若干根扭力弹簧相互重叠,交错放置,所述扭力弹簧的第一固定点(451)、第二固定点(452)及第三固定点(453)位于所述驱动线圈的同一方向上;

[0009]

进一步地,所述扭力弹簧的材料具体可以为弹簧钢片、弹簧钢线、橡胶弹簧或弹性

复合材料;

[0010]

进一步地,所述准直透镜组具体可以为平凸透镜或消球差透镜组;

[0011]

进一步地,所述聚焦透镜组具体可以为平凸透镜或消球差透镜组。

[0012]

本实用新型的有益效果在于:

[0013]

本实用新型相比于现有技术,光斑控制焊接头的重量减少了至少二分之一。另外,由于不再需要大电流的驱动电路,因此可以将电路直接装入焊接头内部,实现了一体化的设计。更为重要的是,由于本实用新型的光斑轨迹移动速度仅仅与扭力弹簧的杨氏模量和横截面有关,运动惯量只有电机的千分之一,因此可以实现1khz的摆动速度,是现有技术摆动焊接头摆动速度的2~20倍,极大地提高了焊接质量,降低了焊接对前道工艺(如切割和下料等)的加工要求,降低了整个加工成本,提高了焊接效率。

附图说明

[0014]

下面结合附图和具体实施例对本实用新型作进一步详细的说明。应当理解,此处描述的具体实施例仅用于解释本实用新型,并不用于限定本实用新型。

[0015]

图1为光纤激光焊接头结构关系图;

[0016]

图2为光学系统结构示意图;

[0017]

图3为控制电路结构示意图;

[0018]

图4为扭力摆结构示意图;

[0019]

图5为扭力摆、镜片和电磁铁的结合关系示意图;

[0020]

图6为本实用新型所提供的一个实施例的结构示意图;

[0021]

图7为本实用新型所提供的一个实施例的结构示意图;

[0022]

图8为本实用新型所提供的一个实施例的结构示意图;

[0023]

图9为本实用新型所提供的一个实施例的结构示意图;

[0024]

图10为扭力摆和驱动线圈的结合关系示意图。

[0025]

附图标记说明:

[0026]

11、聚焦光学系统;12、机械支撑结构;13、控制电路;14、驱动系统;15、扭力摆;21、准直透镜组;22、偏转组件;23、聚焦透镜组;24、激光束;31、时序电路;32、振荡电路;33、延迟电路;34、运算放大电路;35、控制芯片;41、扭力弹簧一;42、扭力弹簧二;43、扭力弹簧三;451~453、弹簧固定点;46、扭力摆;47、光学镜片;48、驱动电磁体;51、握把;52、中央控制腔;53、前端输出管;54、控制电路;55、驱动线圈;56、扭力摆;57、偏转组件;58、聚焦透镜;59、准直系统;61、石英棱镜;62、连杆;63、弹簧;64、永磁铁;65、驱动线圈;71、消球差透镜组;72、消球差透镜组;73、月牙透镜;74、扭力摆;75、驱动线圈;83、扭力摆;85、反射镜;86、聚焦系统。

具体实施方式

[0027]

下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0028]

在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。以下结合附图,对本实用新型做进一步详细说明。

[0029]

本实用新型提出的一种光斑摇摆的光纤激光焊接头,包括了聚焦光学系统11、机械支撑结构12、控制电路13、驱动系统14和扭力摆15等五部分组成,其相互关系如图1所示。所述聚焦光学系统11用于将光纤激光器输出的光束聚焦到工作面上。机械支撑结构12用于实现对光学系统、电子学系统和扭力摆15系统的支撑和连接。控制电路13提供电路的控制逻辑,并控制驱动系统14。所述驱动系统14提供磁吸力和磁排斥力。扭力摆15在驱动系统14的驱动下,结合自身的扭力产生往复摆动,带动其上的光学件对激光束实现光斑轨迹的控制。

[0030]

所述聚焦光学系统11的结构如图2所示,由准直透镜组21、偏转组件22、聚焦透镜组23组成。偏转组件22可以选择反射镜、或者折射棱镜、或者光栅以及其组合构成。偏转组件22固定在所述扭力摆15上,随着扭力摆15的摆动实现对激光束24的光斑轨迹控制。

[0031]

所述机械支撑结构12为一个机械结构为所有部分提供支撑并将其组合在一起,主要可以分为光学系统支撑、电子学支撑、扭力摆支撑等部分构成。

[0032]

所述控制电路13的构成如图3所示,包括了控制芯片35以及多组由时序电路31、振荡电路32、延迟电路33、运算放大电路34组成的控制回路。延迟电路33的输出信号分为两路信号,其中一路由时序电路31控制,经过适当延迟,使得两个运算放大器的输出保持一定相位角,实现对所述扭力摆15的“推、拉”动作。控制芯片35可以控制多组的控制回路使其并行工作以控制多个驱动线圈。

[0033]

为使扭力摆以设定的频率进行摆动,流过扭力摆两端线圈的电流需要保持接近180

°

的相位差,才可以形成对扭力摆的准确“推、拉”。在实际应用中,扭力线圈的阻抗一般具有较大公差。所述控制电路具备自动调整相位差的功能。控制芯片35通过测量流过扭力摆两端线圈的电流差值,判断出电流之间的相位差,利用时序电路33调节扭力摆线圈中的电流延迟,使电流差值处于最小值,从而实现对电流相位的调节。

[0034]

扭力摆15的结构可以采用扭力弹簧,也可以是弹簧钢片、或者弹簧钢线、或者橡胶弹力线、或者弹性复合材料,例如碳纤维复合材料,其一端固定于底座,另一端直接与驱动线圈连接或者放置一个磁感材料如铁等,从而结合扭力摆本身的弹力实现在驱动线圈的来回“推拉”动作中往复震荡的动作,扭力摆的摆动部分与系统中的折镜或者透镜连接,从而带动镜片规律的往复运动实现光斑摆动的动作。

[0035]

图10为扭力摆15和驱动线圈的结合关系示意图,所述驱动线圈设置在所述扭力摆的端部的下方,所述磁铁同轴设置在所述驱动线圈的内部,所述驱动线圈与所述扭力摆通过所述磁铁相连接,所述磁铁能够沿所述驱动线圈的中轴线上下运动;

[0036]

图4是一个三维的扭力摆结构,该结构也可以是一维或者二维结构的扭力摆。扭力摆的主体是三根扭力弹簧41、42、43,材料可以是弹簧钢片、或者弹簧钢线、或者橡胶弹力线、或者弹性复合材料。三个维度的扭力弹簧41、42、43相互重叠且交错放置,放置的维度方

向与预计控制光斑的轨迹方向相对应。其中,第三个维度的扭力弹簧43安装在第二个维度的扭力弹簧42上,第二个维度的扭力弹簧42安装在第一个维度的扭力弹簧41上。弹簧的第一固定点451、第二固定点452、第三固定点453位于驱动线圈的同一方向上。

[0037]

图5是三维扭力摆46、光学镜片47和驱动电磁体48的一种具体实施结构。其中,扭力摆由两片锰钢片组成,锰钢片厚度0.7mm。腰部宽度5mm,切割成如图5所示形状,并成90度放置。在锰钢片的中心重叠处,通过焊接工艺,相互连接。光学镜片用胶水粘在第二锰钢片的中心位置。四个直径2mm的驱动电磁铁放置在摇摆臂的两端。

[0038]

根据光斑轨迹控制维度的要求,驱动系统14可由数对驱动线圈组成,图4中与扭力摆数量相对应的驱动系统14也有3对驱动线圈组成,每对线圈相对放置,实现对其正交方向维度的光斑轨迹的控制。驱动线圈内部设置有永磁铁,在驱动电流的作用下对扭力摆产生磁吸力和磁排斥力。

[0039]

下面通过实施例对本实用新型作进一步地说明。

[0040]

实施例一:光斑轨迹一维控制、手持激光焊接头

[0041]

如图6所示,本实施例中的焊接头由握把51、中央控制腔52、前端输出管53组成。准直透镜组59由一块平凸透镜构成(焦距70mm)。所述平凸透镜被安装在握把中。聚焦透镜组58由一块长焦距(焦距300mm)的平凸透镜构成。所述聚焦透镜组58被安装在前端输出管中。控制电路54、一对驱动线圈55、扭力摆56和偏转组件57安装在中央控制室中。偏转组件57由一块45度反射镜组成。扭力摆56采用2mm宽、1mm厚的60号锰钢片。锰钢片两端拉紧,45度反射镜使用强力胶水固定在锰钢片上。所述驱动线圈55采用了一对铁氧体高频磁环线圈,其对称放置在锰钢片两侧。所述控制电路54由定时芯片、rcl振荡电路、功率放大器和fpga芯片组成。控制电路产生1khz的振荡电流经过驱动线圈,调节驱动电流,就可以改变光斑摆动的幅度,起到一维光斑轨迹控制的作用。

[0042]

实施例二:光斑轨迹一维控制、固定激光焊接头

[0043]

如图7所示,本实施例中的焊接头采用直线光路。准直透镜组由一块平凸透镜构成,聚焦透镜组由消球差透镜对构成。偏转组件由一对相对运动的石英棱镜61形成。石英棱镜61中间由连杆62固定相对位置,所述连杆62顶端通过橡胶弹簧63拉紧。橡胶弹簧63中间装有永磁体64,驱动线圈65同时吸引或排斥永磁铁64,所述橡胶弹簧63拉动棱镜偏转,引起光斑轨迹的一维运动。本实施例中的其他器件都与实施例一相同。

[0044]

实施例三:光斑轨迹二维控制、采用偏转元件的激光焊接头

[0045]

如图8所示,在本实施例中,准直透镜组和聚焦透镜组由2个对称的消球差透镜组71、消球差透镜组72构成,而偏转组件由2个月牙透镜73组成1:1的全消像差结构。2个月牙透镜73分别固定在相会独立的复合弹性材料制作的2个扭力摆74上。2个扭力摆74内部镶嵌永磁铁,分别由2对放置在相互垂直方向的驱动线圈75驱动,实现了一个平面内的光斑轨迹控制。1:1的月牙透镜的全消像差结构保证了光束在光斑轨迹偏转中光斑的聚焦特性不变。控制电路由单片机mcu芯片及其外围器件,再经过振荡电路、功率放大电路和滤波电路构成。

[0046]

实施例四:光斑轨迹三维控制、采用多重反射且分光的激光焊接头

[0047]

如图9所示,在本实施例中,扭力摆83采用复合弹性材料,构成三重悬挂系统,45度反射镜85固定在第三重扭力摆上。三重悬挂系统中的扭力摆与图4所示一样,成120度夹角。

扭力摆83中间镶嵌永磁铁,分别由与所述扭力摆83相垂直的驱动线圈84提供吸引力和排斥力,驱动扭力摆83在三个方向运动。通过反射镜85的运动控制激光光斑在三个方向的运动轨迹,从而实现形状、速度与聚焦特性的高速、高精度控制。准直透镜组件82和聚焦系统透镜组件86与实施例一相同。控制电路与实施例三相同。

[0048]

以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本领域技术的技术人员在本实用新型公开的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1