一种灭火器筒体全自动缩口压边设备的制作方法

1.本实用新型涉及灭火器加工设备领域,尤其是涉及一种灭火器筒体全自动缩口压边设备。

背景技术:

2.灭火器在加工时,需要分别加工筒体和两端的上封头和封头,再将筒体和上封头、下封头密封固定到一起,现有技术中筒体与上封头或下封头配套组装时,会出现松松、紧紧的情况,难以做到统一。因此,需要设计一种筒体缩口压边设备,在筒体两端制造一个台阶,方便灭火器封头,焊接效果更好,报废率更低。

3.中国专利申请公开号cn211759090u,公开日为2020年10月27日,名称为“基于灭火器筒体加工的上封头焊接机”,公开了一种基于灭火器筒体加工的上封头焊接机,包括工作台,所述工作台顶端面左侧方固定安装有一组所述限位旋转机构。电机带动上封头及灭火器筒体转动时,使得电焊头接触上封头与灭火器筒体接触重合部位,并对其进行焊接操作,且因电机带动上封头及灭火器筒体转动,保证上封头与灭火器筒体接触重合部位全方位的与电焊头接触,保证电焊头对上封头与灭火器筒体接触重合部位进行全方位的焊接操作。但是该上封头焊接机仍为解决上述问题。

技术实现要素:

4.本实用新型为了克服现有技术中灭火器的筒体与上封头或下封头配套组装时,会出现松松、紧紧的情况的问题,提供一种灭火器筒体全自动缩口压边设备,可以在筒体两端制造缩口,方便灭火器封头,焊接效果更好,报废率更低,且产品成型效果好,精度更高,机器刀片磨损小。

5.为了实现上述目的,本实用新型采用以下技术方案:

6.一种灭火器筒体全自动缩口压边设备,包括:

7.机架;

8.上料输送带,其用于上料;

9.回转机构,其用于夹紧工件并带动工件旋转;

10.推送机构,其用于将工件从上料输送带推送到回转机构上;

11.压边机构,其用于压紧工件的侧边,使工件侧边产生缩口,压边机构设置在回转机构上;下料输送带,其用于下料;

12.升降机构,其用于将缩后的工件从回转机构输送到下料输送带。

13.上述技术方案中,钢板通过制管生产线以后成型圆管,经过自动切割台将产品等份切成工件(筒体),掉落到上料输送带上,然后推送机构向前将筒体送到工作区域,筒体达到工作区域后,回转机构夹紧筒体并带动筒体旋转,然后压边机构与筒体的侧边接触,压紧筒体的侧边使筒体侧边产生缩口,此时筒体两端产生两个缩小的台阶,可以配合灭火器封头,底部组装使用。然后回转机构打开,升降机构抬升,将筒体送入下料输送带。

14.作为优选,所述回转机构数量为两个,回转机构包括移动台、回转盘、驱动电机和夹紧驱动器,移动台与机架滑动连接,夹紧驱动器驱动对应的移动台滑动,回转盘与对应的移动台转动连接,驱动电机驱动对应的回转盘转动。上述技术方案中,所述夹紧驱动器可以是气缸、油缸或者其它直线驱动机构。通过移动台带动回转盘移动,夹紧工件的两端,然后驱动电机带动回转盘转动,使工件旋转。

15.作为优选,所述回转机构数量为两个,回转机构包括移动台、回转盘和驱动电机,其中一个回转机构的移动台与机架滑动连接,机架上设有夹紧驱动器,夹紧驱动器该移动台滑动;另一个回转机构的移动台与机架固定;回转盘与对应的移动台转动连接,驱动电机驱动对应的回转盘转动。上述技术方案中,所述夹紧驱动器可以是气缸、油缸或者其它直线驱动机构。通过移动台带动回转盘移动,夹紧工件的两端,然后驱动电机带动回转盘转动,使工件旋转。

16.作为优选,所述压边机构包括固定架、升降架、压边驱动器和压边盘,固定架与移动台固定,升降架与固定架滑动连接,压边驱动器带动升降架滑动,压边盘与升降架转动连接。上述技术方案中,所述压边驱动器可以是气缸、油缸或者其它直线驱动机构。当回转机构上的回转盘夹紧工件并带动工件旋转时,压边驱动器使压边盘下降,压紧工件的侧边,通过回转盘的转动时工件转动,使整个工件的侧壁产生缩口。

17.作为优选,所述升降机构包括抬升板和升降驱动器,抬升板与升降驱动器连接,升降驱动器与机架固定,抬升板设置在回转盘下方。上述技术方案中,所述升降驱动器可以是气缸或者其它直线驱动机构。工件加工后,通过抬升板的上升,可以将缩好口的工件输送到下料输送带上。

18.作为优选,所述抬升板上设有斜挡板,斜挡板设置在远离下料输送带的一侧,机架上固定有侧挡板,抬升板设置在侧挡板与斜挡板之间。所述斜挡板可以在抬升板上升后,使工件向下料输送带一侧移动。

19.作为优选,所述侧挡板上设有导向板,导向板倾斜设置,导向板靠近下料输送带的一端低于导向板靠近升降机构的一端侧。所述导向板可以在工件离开抬升板后,向下料输送带一侧移动。

20.作为优选,所述推送机构包括连接板、推板和推送驱动器,连接板与上料输送带固定,推送驱动器与连接板固定,推板与推送驱动器连接。所述结构可以将工件从上料输送带推送到回转机构上。

21.作为优选,所述连接板上设有长槽孔,连接板通过螺栓与上料输送带固定,螺栓穿过长槽孔。所述长槽孔可以实现与推板位置的调整。

22.作为优选,所述上料输送带上设有定位挡板。所述定位挡板可以对工件进行定位。

23.本实用新型的有益效果是:(1)可以在筒体两端加工形成两个缩小的台阶,方便灭火器封头,组装方便,焊接得效果更好,报废率更低。(2)缩口通过上下挤压运动形成,设计更加合理,产品成型效果更加好,精度更高,机器刀片磨损更小。

附图说明

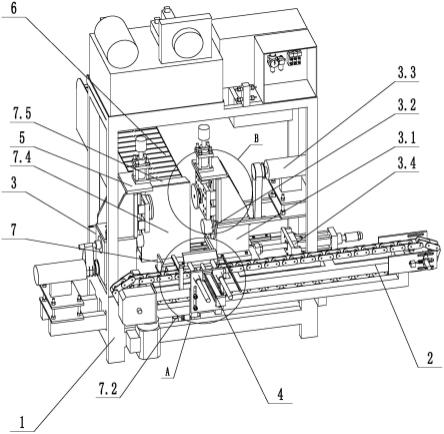

24.图1是本实用新型的结构示意图;

25.图2是图1中a处的局部放大图;

26.图3是图1中b处的局部放大图;

27.图4是本实用新型中抬升板的结构示意图;

28.图5是本实用新型中工件加工后的结构示意图。

29.图中:机架1、上料输送带2、回转机构3、移动台3.1、回转盘3.2、驱动电机3.3、夹紧驱动器3.4、推送机构4、连接板4.1、长槽孔4.1.1、推板4.2、推送驱动器4.3、定位挡板4.4、压边机构5、固定架5.1、升降架5.2、压边驱动器5.3、压边盘5.4、下料输送带6、升降机构7、抬升板7.1、升降驱动器7.2、斜挡板7.3、侧挡板7.4、导向板7.5。

具体实施方式

30.下面结合附图和具体实施例对本实用新型做进一步的描述。

31.实施例1:

32.如图1至图4所示,一种灭火器筒体全自动缩口压边设备,包括机架1、上料输送带2、回转机构3、推送机构4、压边机构5、下料输送带6和升降机构7。上料输送带2用于上料;所述回转机构3数量为两个,回转机构3包括移动台3.1、回转盘3.2和驱动电机3.3,其中一个回转机构3的移动台3.1与机架1滑动连接,机架1上设有夹紧驱动器3.4,夹紧驱动器3.4该移动台3.1滑动;另一个回转机构3的移动台3.1与机架1固定;回转盘3.2与对应的移动台3.1转动连接,驱动电机3.3驱动对应的回转盘3.2转动。压边机构5包括固定架5.1、升降架5.2、压边驱动器5.3和压边盘5.4,固定架5.1与移动台3.1固定,升降架5.2与固定架5.1滑动连接,压边驱动器5.3带动升降架5.2滑动,压边盘5.4与升降架5.2转动连接。

33.推送机构4包括连接板4.1、推板4.2和推送驱动器4.3,推送驱动器4.3与连接板4.1固定,推板4.2与推送驱动器4.3连接。连接板4.1上设有长槽孔4.1.1,连接板4.1通过螺栓与上料输送带2固定,螺栓穿过长槽孔4.1.1。上料输送带2上设有定位挡板4.4。推板4.2上设有吸铁石,推板4.2推动筒体时,保证筒体不会脱推板4.2。下料输送带6用于下料;升降机构7包括抬升板7.1和升降驱动器7.2,抬升板7.1与升降驱动器7.2连接,升降驱动器7.2与机架1固定,抬升板7.1设置在回转盘3.2下方。抬升板7.1上设有斜挡板7.3,斜挡板7.3设置在远离下料输送带6的一侧,机架1上固定有侧挡板7.4,抬升板7.1设置在侧挡板7.4与斜挡板7.3之间。侧挡板7.4上设有导向板7.5,导向板7.5倾斜设置,导向板7.5靠近下料输送带6的一端低于导向板7.5靠近升降机构7的一端侧。

34.上述技术方案中,钢板通过制管生产线以后成型圆管,经过自动切割台将产品等份切成工件(筒体),掉落到上料输送带2上,然后推送机构4向前将筒体送到工作区域,筒体达到工作区域后,回转机构3夹紧筒体并带动筒体旋转,然后压边机构5与筒体的侧边接触,压紧筒体的侧边使筒体侧边产生缩口,此时筒体两端产生两个缩小的台阶,可以配合灭火器封头,底部组装使用。然后回转机构3打开,升降机构7抬升,将筒体送入下料输送带6。

35.本实用新型的有益效果是:(1)可以在筒体两端加工形成两个缩小的台阶,方便灭火器封头,组装方便,焊接得效果更好,报废率更低。(2)缩口通过上下挤压运动形成,设计更加合理,产品成型效果更加好,精度更高,机器刀片磨损更小。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1