一种热压成型装置的制作方法

1.本实用新型涉及一种热压成型装置,特别是油缸的缸头或杆头的热压成型装置。

背景技术:

2.常用的热压成型装置多采用通用压机或冲床配合模具成型,不仅对设备的要求高,且采用整体模具,导致成本较高,装料、退料操作不便,影响加工效率。

技术实现要素:

3.本实用新型的目的是针对现有技术存在的上述不足,提供一种热压成型装置,它具有设备要求低、装退料方便的优点,可降低成本,提高加工效率。

4.为达到上述目的,本实用新型的一种热压成型装置,包括两立式的安装座、连接两安装座的两根以上横向的导向柱;其特征在于所述一安装座上固设有成型油缸,成型油缸的活塞杆与推板固联,推板滑动的套于所有的导向柱上,推板固联有成型压辊;在另一安装座上固设有支撑台和纵向油缸,纵向油缸的活塞杆与上模固联,支撑台两侧固设有前侧油缸及后侧油缸,支撑台固联有两轨道及限位板,两轨道与导向柱的轴线垂直,下模滑动的设于两轨道上,下模与所述前侧油缸的活塞杆固联,上、下模均设有型腔,在下模的前后侧均固设有一块以上的定位板,定位板均设有销孔;后侧油缸的活塞杆固联有一根以上的压模销,每根压模销与下模前、后侧上各自的两定位板的销孔对应。

5.使用时,将加热的原料放入下模的型腔中,通过前侧油缸推动下模与限位板接触、定位,再通过纵向油缸下推上模,完成合模,接着后侧油缸的活塞杆伸出、推动压模销插入下模前后侧定位板的销孔中,实现锁模,随后成型油缸推动成型压辊挤入上、下模之间,完成热压成型;各活塞杆缩回,下模回到初始位置,取出工件;本实用新型由于不采用通用压机或冲床,通过成型油缸完成挤压,对设备的要求低,采用组合模具,装、退料操作方便,可降低成本,提高加工效率;整个装置设置的自由度高,可适用于不同的环境;

6.作为本实用新型的进一步改进,所述上模固设有三个以上的定位销,下模设有与各定位销对应的定位孔;可进一步保证上、下模合模的准确性;

7.作为本实用新型的进一步改进,所述成型油缸为柱塞缸;可提供较大的挤压力;

8.作为本实用新型的进一步改进,所述下模的型腔设有通孔,两轨道之间设有退料油缸,退料油缸的活塞杆与通孔对应,在两轨道上均固联有一块以上的压板,压板的一端均位于下模的正上方;下模回到初始位置,退料油缸的活塞杆伸出时,压板压紧下模,可完成自动退料;

9.综上所述,本实用新型具有设备要求低、装退料方便的优点,可降低成本,提高加工效率。

附图说明

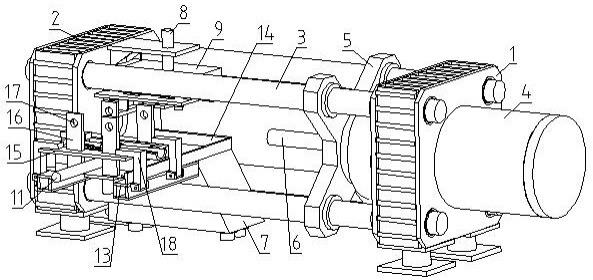

10.图1为本实用新型实施例初始状态的立体图。

11.图2为本实用新型实施例初始状态的主视图。

12.图3为图2的俯视图。

13.图4为图2的左视图。

14.图5为本实用新型实施例合模状态的立体图。

15.图6为图5中支撑台上各部件的立体图。

具体实施方式

16.下面结合附图对本实用新型作进一步详细的说明。

17.如图1至图4所示,该实施例的一种热压成型装置,包括两立式的安装座1、2、连接两安装座的四根横向的导向柱3;安装座1上固设有柱塞缸4,柱塞缸4的活塞杆与推板5固联,推板5滑动的套于四根导向柱3上,推板5固联有成型压辊6;在另一安装座2上固设有支撑台7和纵向油缸8,纵向油缸8的活塞杆与上模9固联,上模9固设有四个定位销10;支撑台7两侧固设有前侧油缸11及后侧油缸12,前侧油缸11及后侧油缸12可固定机架或安装架(未示出)上,在支撑台7固联有两轨道13及限位板14,两轨道13与导向柱3的轴线垂直,下模15滑动的设于两轨道13上,下模15与所述前侧油缸7的活塞杆固联,上模9、下模15均设有型腔,在下模15的前、后侧均固设有两块定位板16,定位板16均设有销孔17,下模15设有与各定位销10对应的四个定位孔(未示出),在两轨道13上均固联有两块弯折的压板18,压板18的一端均位于下模15的正上方,下模15的型腔设有通孔,两轨道13之间设有退料油缸19,退料油缸19的活塞杆与下模15的通孔对应;后侧油缸12的活塞杆通过中间板20固联有两根压模销21,每根压模销21与下模15前、后侧上各自的两定位板16的销孔17对应。

18.使用时,如图5、图6所示,将加热的原料放入下模15的型腔中,通过前侧油缸11推动下模15与限位板14接触、实现定位,再通过纵向油缸8下推上模9,上模9的定位销10插入定位孔中,完成合模,上模9和下模15的型腔设有成型压辊6的导入槽,接着后侧油缸12的活塞杆伸出、推动两压模销21插入下模15前、后侧定位板16的销孔17中,实现锁模,随后柱塞缸4推动成型压辊6挤入上、下模之间,压模销21可防止上、下模分离,从而完成热压成型;各活塞杆缩回,下模15回到初始位置,退料油缸19伸出、压板18压紧下模15,顶出工件,完成自动退料;本实用新型由于不采用通用压机或冲床,通过柱塞缸4完成挤压,对设备的要求低,采用组合模具,装、退料操作方便,可降低成本,提高加工效率;且整个装置设置的自由度高,可适用于不同的环境;定位销10与定位孔配合,可进一步保证上、下模合模的准确性;柱塞缸4可提供较大的挤压力。

技术特征:

1.一种热压成型装置,包括两立式的安装座、连接两安装座的两根以上横向的导向柱;其特征在于所述一安装座上固设有成型油缸,成型油缸的活塞杆与推板固联,推板滑动的套于所有的导向柱上,推板固联有成型压辊;在另一安装座上固设有支撑台和纵向油缸,纵向油缸的活塞杆与上模固联,支撑台两侧固设有前侧油缸及后侧油缸,支撑台固联有两轨道及限位板,两轨道与导向柱的轴线垂直,下模滑动的设于两轨道上,下模与所述前侧油缸的活塞杆固联,上、下模均设有型腔,在下模的前后侧均固设有一块以上的定位板,定位板均设有销孔;后侧油缸的活塞杆固联有一根以上的压模销,每根压模销与下模前、后侧上各自的两定位板的销孔对应。2.如权利要求1所述的一种热压成型装置,其特征在于所述上模固设有三个以上的定位销,下模设有与各定位销对应的定位孔。3.如权利要求1或2所述的一种热压成型装置,其特征在于所述成型油缸为柱塞缸。4.如权利要求1或2所述的一种热压成型装置,其特征在于所述下模的型腔设有通孔,两轨道之间设有退料油缸,退料油缸的活塞杆与通孔对应;在两轨道上均固联有一块以上的压板,压板的一端均位于下模的正上方。

技术总结

本实用新型公开了一种热压成型装置,包括两立式的安装座、两根以上横向的导向柱;一安装座上固设有成型油缸,成型油缸的活塞杆通过推板固联有成型压辊;在另一安装座上固设有支撑台和纵向油缸,纵向油缸与上模固联,支撑台两侧固设有前侧油缸及后侧油缸,支撑台固联有两轨道及限位板,下模滑动的设于两轨道上,下模与前侧油缸的活塞杆固联,在下模的前后侧均固设有一块以上的定位板,定位板均设有销孔;后侧油缸的活塞杆固联有一根以上的压模销,每根压模销与下模前、后侧上各自的两定位板的销孔对应;本实用新型具有设备要求低、装退料方便的优点,可降低成本,提高加工效率。提高加工效率。提高加工效率。

技术研发人员:陈云

受保护的技术使用者:泸州市巨力液压有限公司

技术研发日:2021.05.31

技术公布日:2021/12/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1