一种电极条点焊机的制作方法

1.本实用新型涉及电极条加工领域,特别涉及一种电极条点焊机。

背景技术:

2.电极条是将金属条和端子焊接在一起;

3.现有的电极条点焊中,使用旋转气缸带动端子转动角度,成本高,且不稳定;使用吸附机构搬运金属条,速度慢,相对不稳定;现有的扎线机构,结构复杂、成本高。

技术实现要素:

4.本实用新型解决的技术问题是提供一种工作速度快、成本低、工作过程稳定、且效率高的电极条点焊机。

5.本实用新型解决其技术问题所采用的技术方案是:一种电极条点焊机,包括机架,包括用于上料端子的端子上料机构和用于带动金属条传动的金属条传动机构,所述端子上料机构和金属条传动机构之间设置有用于将端子和金属条焊接在一起的点焊机构,所述金属条传动机构的末端设置有用于搬运电极条并将多个电极条扎在一起的送扎线机构,还包括用于控制电极条点焊机的控制机构,所述端子上料机构、金属条传动机构、点焊机构和送扎线机构分别与控制机构电气连接,所述端子上料机构用于上料端子,所述金属条传动机构用于带动金属条移动到端子处,所述点焊机构用于将端子和金属条焊接在一起,所述送扎线机构用于搬运电极条并将多个电极条扎在一起,所述控制机构用于控制电极条点焊机,所述电极条是端子和金属条焊接在一起的产品。

6.进一步的是:所述点焊机构包括电焊机机架,所述电焊机机架上设置有上电极和下焊接头,所述上电极和下焊接头位置对应,所述下焊接头通过连接件固定连接在电焊机机架上,所述电焊机机架上设置有用于驱动上电极上下移动的第一气缸,所述第一气缸的驱动轴通过连接件与上电极固定连接,所述第一气缸与控制机构电气连接,所述上电极和下焊接头将端子和金属条夹在中间进行点焊,所述第一气缸用于驱动上电极上下移动,使得上电极靠近下焊接头进行焊接或远离下焊接头,使得上电极和下焊接头之间有间隙供电极条通过。

7.进一步的是:所述端子上料机构包括振动盘和设置在振动盘出料端的直震轨道,所述直震轨道的下方设置有直震器,所述直震轨道的末端上设置有压住端子防止端子振动的压住组件,所述机架上设置有用于夹取压住组件下的端子的第一夹取组件,所述机架上位于第一夹取组件的一侧设置有用于带动第一夹取组件移动并带动第一夹取组件转动的驱动组件,还包括设置在直震轨道末端处的用于检测直震轨道末端是否有端子的第一传感器,所述压住组件、第一夹取组件、驱动组件和第一传感器分别与控制机构电气连接,所述振动盘和直震器配合将端子从转动盘中振出,并有序排列,所述压住组件用于压住直震轨道末端的端子,防止最末端的端子晃动,使得第一夹取组件更稳定、准确的夹取端子,所述驱动组件用于带动第一夹取组件移动并带动第一夹取组件转动到点焊机构处,所述第一传

感器用于检测直震轨道末端是否有端子。

8.进一步的是:所述第一夹取组件包括第一夹爪和驱动第一夹爪张开或闭合的第一夹爪气缸,所述第一夹爪气缸用于驱动第一夹爪张开或闭合,从而夹取或松开端子。

9.所述压住组件包括压块和驱动压块上下移动的第五气缸,所述第一夹爪气缸和第五气缸分别与控制机构电气连接,所述第五气缸用于驱动压块上下移动,当第一传感器检测到直震轨道末端有端子时,发出信号给控制机构,所述控制机构控制第五气缸驱动带动压块向下移动,从而将直震轨道末端的端子压住,然后所述第一夹取组件移动到直震轨道末端的端子处,夹取端子,然后所述第五气缸驱动带动压块向上移动。

10.进一步的是:所述驱动组件包括用于带动第一夹取组件转动的夹爪气缸固定件,所述夹爪气缸固定件远离第一夹取组件一端的中心位置处设置有第一旋转轴,所述第一旋转轴的外表面通过轴承连接有滑块固定块,所述第一旋转轴相对滑块固定块可以转动,使得可以带动夹爪气缸固定件从而带动端子转动180度,所述第一旋转轴的外表面套设有旋转块,所述第一旋转轴从上到下依次穿过夹爪气缸固定件、滑块固定块和旋转块,所述滑块固定块靠近端子上料机构的一侧设置有用于驱动滑块固定块左右移动的第二气缸,所述滑块固定块通过滑轨和滑块与机架连接,所述旋转块的下方设置有导轨固定块,所述导轨固定块的两端设置有第一导向槽,所述导轨固定块的中间位置处转动连接有多个第一导向轮,所述导轨固定块的一端上设置有第二导向轮,所述导轨固定块的另一端上设置有多个第二导向槽,使得所述第二导向槽可沿着第一导向轮转动,从而使得导轨固定块可以转动180度,所述第二气缸与控制机构电气连接,所述第二气缸驱动滑块固定块向右移动,带动端子向右移动的同时,所述第二导向槽沿着第一导向轮转动,使得旋转块转动,从而带动第一旋转轴转动,所述第一旋转轴转动带动夹爪气缸固定件转动,从而带动端子转动180度。

11.进一步的是:所述金属条传动机构包括第二固定架,所述第二固定架的一侧设置有用于带动金属条传动的皮带轮组件,所述第二固定架上位于皮带轮组件的末端设置有用于检测金属条是否传送到位的第二传感器,所述第二固定架上位于皮带轮组件的一侧设置有用于带动金属条横向传动的横向传动组件,所述横向传动组件远离皮带轮组件的一侧设置有落料组件,所述皮带轮组件、第二传感器、横向传动组件和落料组件分别与控制机构电气连接,所述皮带轮组件用于带动金属条向点焊机构方向传动,所述第二传感器用于检测金属条是否传送到位,所述横向传动组件用于带动未点焊的金属条移动到点焊机构处、带动点焊过的电极条向送扎线机构处传动。

12.进一步的是:所述横向传动组件包括多个纵向设置的托料块,各个所述托料块的上端面上设置有多个第一定位槽,多个所述托料块结构相同、位置对应,各个所述托料块的一侧设置有搬运托料件,所述搬运托料件的上端面上与第一定位槽对应位置处设置有第二定位槽,所述搬运托料件222的下方固定连接有连接板,多个搬运托料件均固定设置在连接板上,所述连接板的两端通过连接件连接有旋转轮,所述旋转轮上设置有轨迹导向块,且所述旋转轮沿着轨迹导向块转动,所述轨迹导向块的中心位置处设置有搬运旋转轴,所述搬运旋转轴224靠近轨迹导向块的一端的端部设置有旋转导向块,所述搬运旋转轴的外表面连接有第一链轮,所述第一链轮的外表面啮合连接有链条,所述链条远离第一链轮的一端的内表面啮合连接有第二链轮,所述第二链轮通过联轴器连接有第一电机,所述第一电机与控制机构电气连接,所述托料块用于托住金属条,所述第一定位槽用于定位金属条,防止

金属条横向滑动,所述搬运托料件用于带动金属条横向移动,所述第二定位槽用于定位金属条,防止金属条在横向移动的过程中移动,所述第一电机转动带动第二链轮转动,所述第二链轮转动带动链条传动,从而带动第一链轮转动,所述第一链轮转动带动搬运旋转轴转动,从而带动凸轮转动,进而带动搬运托料件往复运动,从而带动金属条向前移动;

13.所述落料组件包括支撑钣金件,所述支撑钣金件远离横向传动组件的一侧设置有用于放置电极条的落料槽,所述支撑钣金件的上端设置有叶轮轴,所述叶轮轴的外表面通过传动件与搬运旋转轴连接,使得叶轮轴可随着搬运旋转轴转动,所述叶轮轴的外表面套设有接电极条叶轮,所述接电极条叶轮的外表面周向阵列设置有多个齿,所述落料槽用于放置从横向传动组件上传动过来的电极条,所述叶轮轴随着搬运旋转轴转动,带动接电极条叶轮转动,当接电极条叶轮转动到一定角度时电极条从接电极条叶轮上滑动到落料槽上。

14.进一步的是:所述送扎线机构包括用于搬运多个电极条的搬运组件,所述搬运组件的一侧设置有用于带动搬运组件上下移动的上下移动组件,所述上下移动组件的一侧设置有用于带动上下移动组件前后移动的前后移动组件,所述搬运组件的一侧设置有用于将多个电极条扎在一起的扎线组件,所述搬运组件、前后移动组件和扎线组件分别与控制机构电气连接,所述搬运组件用于搬运多个电极条,所述上下移动组件用于带动搬运组件上下移动从而带动电极条抬起或落下,所述前后移动组件用于带动上下移动组件前后移动从而带动电极条从落料组件上移动到扎线组件上,所述扎线组件用于将多个电极条使用扎线扎在一起。

15.进一步的是:所述搬运组件包括第三固定架,所述第三固定架上设置有横梁,所述横梁上对称设置有用于搬运电极条的电极条夹头和用于驱动电极条夹头张开或闭合的第二夹头气缸,所述第二夹头气缸与控制机构电气连接,所述第二夹头气缸用于驱动电极条夹头张开或闭合,从而夹紧或松开电极条;

16.所述上下移动组件包括与横梁固定连接的第三气缸,所述第三气缸的驱动轴与横梁固定连接,所述第三气缸与控制机构电气连接,所述第三气缸用于驱动横梁固定上下移动,从而带动电极条抬起或落下;

17.所述前后移动组件包括设置在第三固定架上的伺服模组,所述伺服模组上设置有连接块,所述第三气缸固定设置在连接块上,所述伺服模组与控制机构电气连接,所述伺服模组用于带动横梁前后移动,从而带动电极条从落料组件上移动到扎线组件上。

18.进一步的是:所述扎线组件包括扎线架,所述扎线架的上端面上对称设置有两个顶角,使得扎线架呈u型,所述扎线架的下方设置有用于驱动扎线架上下移动的第四气缸442,所述第四气缸的驱动轴与扎线架的下端面固定连接,还包括设置在横梁上的用于将扎线的两端拧在一起的拧紧组件,所述第四气缸和拧紧组件分别与控制机构电气连接,所述第四气缸用于驱动扎线架上下移动,从而带动扎线架向上移动到拧紧组件处,所述拧紧组件用于将扎线的两端拧在一起,从而将多个电极条扎在一起,所述扎线架的一侧设置有用于将扎线放置到扎线架上的送扎线机构;

19.所述拧紧组件包括扎线旋转块和用于驱动扎线旋转块转动的步进马达,所述步进马达的驱动轴与扎线旋转块固定连接,所述扎线旋转块上设置有旋转槽,所述步进马达与控制机构电气连接,所述步进马达转动带动扎线旋转块转动,扎线沿着旋转槽转动,从而将

扎线的两端扎在一起;

20.各个所述顶角的中心位置处设置有第一圆孔,所述第一圆孔内设置有磁铁,所述扎线架上位于两个顶角之间的凹槽处设置托块,所述托块的下方位于凹槽处设置有第二圆孔,所述第二圆孔内设置有弹簧,所述弹簧的两端分别与托块和扎线架固定连接,所述磁铁用于将扎线吸住,从而将扎线的位置导正,所述弹簧用于支撑和拉住托块。

21.本实用新型的有益效果是:本实用新型能够自动上料端子、自动上料金属条、自动将端子和金属条点焊在一起,然后将定量的电极条扎在一起,本装置工作精度高、效率高,本装置可以直接与冲床连接,避免了将金属条从冲床人工搬运到本装置处,节省了人力,提高了工作效率。

附图说明

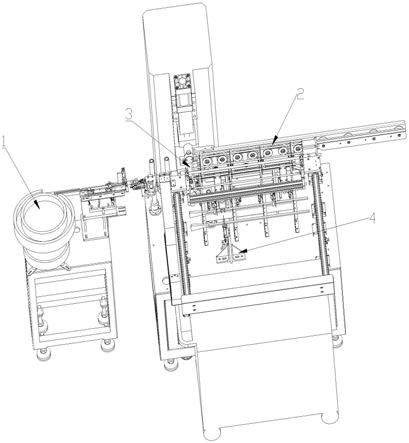

22.图1为一种电极条点焊机的整体结构示意图;

23.图2为点焊机构的结构示意图;

24.图3为端子上料机构的结构示意图;

25.图4为驱动组件的结构示意图;

26.图5为金属条传动机构的结构示意图;

27.图6为横向传动组件的结构示意图;

28.图7为落料组件的结构示意图;

29.图8为送扎线机构的结构示意图;

30.图9为搬运组件的结构示意图;

31.图10为拧紧组件的结构示意图;

32.图11为扎线组件的结构示意图;

33.图中标记为:1、端子上料机构;2、金属条传动机构;3、点焊机构;4、送扎线机构;11、振动盘;12、直震轨道;13、压住组件;14、第一夹取组件;15、驱动组件;151、夹爪气缸固定件;152、第一旋转轴;153、滑块固定块;154、旋转块;155、第二气缸;156、导轨固定块;157、第一导向轮;158、第二导向轮;159、第二导向槽;21、皮带轮组件;22、横向传动组件;23、落料组件;221、托料块;222、搬运托料件;224、搬运旋转轴;225、第一链轮;226、链条;227、第二链轮;228、第一电机;231、支撑钣金件;233、叶轮轴;234、接电极条叶轮;41、搬运组件;42、上下移动组件;43、前后移动组件;44、扎线组件;411、横梁;412、电极条夹头;413、第二夹头气缸;441、扎线架;442、第四气缸;4431、扎线旋转块;4432、步进马达;444、第一圆孔;445、托块。

具体实施方式

34.下面结合附图和具体实施方式对本实用新型进一步说明。

35.如图1所示的一种电极条点焊机,包括机架,包括用于上料端子的端子上料机构1和用于带动金属条传动的金属条传动机构2,所述端子上料机构1和金属条传动机构2之间设置有用于将端子和金属条焊接在一起的点焊机构3,所述金属条传动机构2的末端设置有用于搬运电极条并将多个电极条扎在一起的送扎线机构4,还包括用于控制电极条点焊机的控制机构,所述端子上料机构1、金属条传动机构2、点焊机构3和送扎线机构4分别与控制

机构电气连接,所述端子上料机构1用于上料端子,所述金属条传动机构2用于带动金属条移动到端子处,所述点焊机构3用于将端子和金属条焊接在一起,所述送扎线机构4用于搬运电极条并将多个电极条扎在一起,所述控制机构用于控制电极条点焊机,所述电极条是端子和金属条焊接在一起的产品。

36.在上述基础上,如图2所示,所述点焊机构3包括电焊机机架31,所述电焊机机架31上设置有上电极32和下焊接头33,所述上电极32和下焊接头33位置对应,所述下焊接头33通过连接件固定连接在电焊机机架31上,所述电焊机机架31上设置有用于驱动上电极32上下移动的第一气缸34,所述第一气缸34的驱动轴通过连接件与上电极32固定连接,所述第一气缸34与控制机构电气连接,所述上电极32和下焊接头33将端子和金属条夹在中间进行点焊,所述第一气缸34用于驱动上电极32上下移动,使得上电极32靠近下焊接头33进行焊接或远离下焊接头33,使得上电极32和下焊接头33之间有间隙供电极条通过。

37.在上述基础上,如图3所示,所述端子上料机构1包括振动盘11和设置在振动盘11出料端的直震轨道12,所述直震轨道12的下方设置有直震器,所述直震轨道12的末端上设置有压住端子防止端子振动的压住组件13,所述机架上设置有用于夹取压住组件13下的端子的第一夹取组件14,所述机架上位于第一夹取组件14的一侧设置有用于带动第一夹取组件移动并带动第一夹取组件转动的驱动组件15,还包括设置在直震轨道12末端处的用于检测直震轨道12末端是否有端子的第一传感器,所述压住组件13、第一夹取组件14、驱动组件15和第一传感器分别与控制机构电气连接,所述振动盘11和直震器配合将端子从转动盘中振出,并有序排列,所述压住组件13用于压住直震轨道12末端的端子,防止最末端的端子晃动,使得第一夹取组件14更稳定、准确的夹取端子,所述驱动组件15用于带动第一夹取组件移动并带动第一夹取组件转动到点焊机构3处,所述第一传感器用于检测直震轨道12末端是否有端子,所述第一传感器可以是光电传感器或超声波传感器,本实施案例中选用光电传感器。

38.在上述基础上,所述第一夹取组件14包括第一夹爪和驱动第一夹爪张开或闭合的第一夹爪气缸,所述第一夹爪气缸用于驱动第一夹爪张开或闭合,从而夹取或松开端子。

39.所述压住组件13包括压块和驱动压块上下移动的第五气缸,所述第一夹爪气缸和第五气缸分别与控制机构电气连接,所述第五气缸用于驱动压块上下移动,当第一传感器检测到直震轨道12末端有端子时,发出信号给控制机构,所述控制机构控制第五气缸驱动带动压块向下移动,从而将直震轨道12末端的端子压住,然后所述第一夹取组件14移动到直震轨道12末端的端子处,夹取端子,然后所述第五气缸驱动带动压块向上移动。

40.在上述基础上,如图4所示,所述驱动组件15包括用于带动第一夹取组件14转动的夹爪气缸固定件151,所述夹爪气缸固定件151远离第一夹取组件14一端的中心位置处设置有第一旋转轴152,所述第一旋转轴152的外表面通过轴承连接有滑块固定块153,所述第一旋转轴152相对滑块固定块153可以转动,使得可以带动夹爪气缸固定件151从而带动端子转动180度,所述第一旋转轴152的外表面套设有旋转块154,所述第一旋转轴152从上到下依次穿过夹爪气缸固定件151、滑块固定块153和旋转块154,所述滑块固定块153靠近端子上料机构1的一侧设置有用于驱动滑块固定块153左右移动的第二气缸155,所述滑块固定块153通过滑轨和滑块与机架连接,所述旋转块154的下方设置有导轨固定块156,所述导轨固定块156的两端设置有第一导向槽,所述导轨固定块156的中间位置处转动连接有多个第

一导向轮157,所述导轨固定块156的一端上设置有第二导向轮158,所述导轨固定块156的另一端上设置有多个第二导向槽159,使得所述第二导向槽159可沿着第一导向轮157转动,从而使得导轨固定块156可以转动180度,所述第二气缸155与控制机构电气连接,所述第二气缸155驱动滑块固定块153向右移动,带动端子向右移动的同时,所述第二导向槽159沿着第一导向轮157转动,使得旋转块154转动,从而带动第一旋转轴152转动,所述第一旋转轴152转动带动夹爪气缸固定件151转动,从而带动端子转动180度。

41.在上述基础上,如图5所示,所述金属条传动机构2包括第二固定架,所述第二固定架的一侧设置有用于带动金属条传动的皮带轮组件21,所述第二固定架上位于皮带轮组件的末端设置有用于检测金属条是否传送到位的第二传感器,所述第二传感器可以是光电传感器或超声波传感器,本实施案例中选用光电传感器,所述第二固定架上位于皮带轮组件的一侧设置有用于带动金属条横向传动的横向传动组件22,所述横向传动组件22远离皮带轮组件21的一侧设置有落料组件23,所述皮带轮组件21、第二传感器、横向传动组件22和落料组件23分别与控制机构电气连接,所述皮带轮组件21用于带动金属条向点焊机构3方向传动,所述第二传感器用于检测金属条是否传送到位,所述横向传动组件22用于带动未点焊的金属条移动到点焊机构3处、带动点焊过的电极条向送扎线机构4处传动。

42.在上述基础上,如图6所示,所述横向传动组件包括多个纵向设置的托料块221,各个所述托料块221的上端面上设置有多个第一定位槽,多个所述托料块221结构相同、位置对应,各个所述托料块的一侧设置有搬运托料件222,所述搬运托料件222的上端面上与第一定位槽对应位置处设置有第二定位槽,所述搬运托料件222的下方固定连接有连接板,多个搬运托料件均固定设置在连接板上,所述连接板的两端通过连接件连接旋转轮,所述旋转轮上设置有轨迹导向块,且所述旋转轮沿着轨迹导向块转动,所述轨迹导向块的中心位置处设置有搬运旋转轴224,所述搬运旋转轴224靠近轨迹导向块的一端的端部设置有旋转导向块,所述搬运旋转轴224的外表面连接有第一链轮225,所述第一链轮225的外表面啮合连接有链条226,所述链条远离第一链轮225的一端的内表面啮合连接有第二链轮227,所述第二链轮227通过联轴器连接有第一电机228,所述第一电机228与控制机构电气连接,所述托料块221用于托住金属条,所述第一定位槽用于定位金属条,防止金属条横向滑动,所述搬运托料件222用于带动金属条横向移动,所述第二定位槽用于定位金属条,防止金属条在横向移动的过程中移动,所述第一电机228转动带动第二链轮227转动,所述第二链轮227转动带动链条传动,从而带动第一链轮225转动,所述第一链轮225转动带动搬运旋转轴224转动,从而带动凸轮转动,进而带动搬运托料件往复运动,从而带动金属条向前移动;

43.如图7所示,所述落料组件23包括支撑钣金件231,所述支撑钣金件231远离横向传动组件的一侧设置有用于放置电极条的落料槽,所述支撑钣金件231的上端设置有叶轮轴233,所述叶轮轴233的外表面通过传动件与搬运旋转轴连接,使得叶轮轴233可随着搬运旋转轴转动,所述叶轮轴233的外表面套设有接电极条叶轮234,所述接电极条叶轮234的外表面周向阵列设置有多个齿,所述落料槽用于放置从横向传动组件上传动过来的电极条,所述叶轮轴233随着搬运旋转轴转动,带动接电极条叶轮234转动,当接电极条叶轮234转动到一定角度时电极条从接电极条叶轮234上滑动到落料槽上。

44.在上述基础上,如图8所示,所述送扎线机构4包括用于搬运多个电极条的搬运组件41,所述搬运组件41的一侧设置有用于带动搬运组件41上下移动的上下移动组件42,所

述上下移动组件42的一侧设置有用于带动上下移动组件42前后移动的前后移动组件43,所述搬运组件41的一侧设置有用于将多个电极条扎在一起的扎线组件44,所述搬运组件41、前后移动组件43和扎线组件44分别与控制机构电气连接,所述搬运组件41用于搬运多个电极条,所述上下移动组件42用于带动搬运组件41上下移动从而带动电极条抬起或落下,所述前后移动组件43用于带动上下移动组件42前后移动从而带动电极条从落料组件23上移动到扎线组件44上,所述扎线组件44用于将多个电极条使用扎线扎在一起。

45.在上述基础上,如图9所示,所述搬运组件41包括第三固定架,所述第三固定架上设置有横梁411,所述横梁411上对称设置有用于搬运电极条的电极条夹头412和用于驱动电极条夹头412张开或闭合的第二夹头气缸413,所述第二夹头气缸413与控制机构电气连接,所述第二夹头气缸413用于驱动电极条夹头412张开或闭合,从而夹紧或松开电极条;

46.所述上下移动组件42包括与横梁411固定连接的第三气缸,所述第三气缸的驱动轴与横梁411固定连接,所述第三气缸与控制机构电气连接,所述第三气缸用于驱动横梁411固定上下移动,从而带动电极条抬起或落下;

47.所述前后移动组件43包括设置在第三固定架上的伺服模组,所述伺服模组上设置有连接块,所述第三气缸固定设置在连接块上,所述伺服模组与控制机构电气连接,所述伺服模组用于带动横梁411前后移动,从而带动电极条从落料组件23上移动到扎线组件44上。

48.在上述基础上,如图11所示,所述扎线组件44包括扎线架441,所述扎线架441的上端面上对称设置有两个顶角,使得扎线架441呈u型,所述扎线架的下方设置有用于驱动扎线架441上下移动的第四气缸442,所述第四气缸442的驱动轴与扎线架441的下端面固定连接,还包括设置在横梁411上的用于将扎线的两端拧在一起的拧紧组件,所述第四气缸442和拧紧组件分别与控制机构电气连接,所述第四气缸442用于驱动扎线架441上下移动,从而带动扎线架441向上移动到拧紧组件处,所述拧紧组件用于将扎线的两端拧在一起,从而将多个电极条扎在一起,所述扎线架441的一侧设置有用于将扎线放置到扎线架441上的送扎线机构4;

49.如图10所示,所述拧紧组件包括扎线旋转块4431和用于驱动扎线旋转块4431转动的步进马达4432,所述步进马达4432的驱动轴与扎线旋转块4431固定连接,所述扎线旋转块4431上设置有旋转槽,所述步进马达4432与控制机构电气连接,所述步进马达4432转动带动扎线旋转块4431转动,扎线沿着旋转槽转动,从而将扎线的两端扎在一起;

50.各个所述顶角的中心位置处设置有第一圆孔444,所述第一圆孔444内设置有磁铁,所述扎线架441上位于两个顶角之间的凹槽处设置托块445,所述托块445的下方位于凹槽处设置有第二圆孔,所述第二圆孔内设置有弹簧,所述弹簧的两端分别与托块445和扎线架441固定连接,所述磁铁用于将扎线吸住,从而将扎线的位置导正,所述弹簧用于支撑和拉住托块445。

51.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1