试纸自动组装机器的制作方法

1.本实用新型涉及试纸组装机的技术领域,特别涉及一种试纸自动组装机器。

背景技术:

2.试纸组装是指将试纸条组装到测试盒中,测试盒包括底卡和面卡,组装时将试纸条放入底卡中,再将底卡和面卡卡合在一起,实现将试纸条压紧在测试盒中。底卡或面卡上设有供待测溶液流入到测试盒内的通孔,测试时,待测溶液经通孔流进测试盒内与试纸条发生反应,从而完成测试。

3.目前试纸组装大多通过人工直接组装或人工采用压紧治具来组装,这种组装模式效率低,产能低。

技术实现要素:

4.针对现有技术存在的问题,本实用新型提供一种试纸自动组装机器,旨在。

5.为实现上述目的,本实用新型提出的试纸自动组装机器,包括:工作台、转盘、四个自转装配座、底卡上料机构、试纸上料机构、面卡上料机构及下料机构。转盘转动设在工作台上,工作台的底部设有用于驱动转盘转动的第一驱动器。四个自转装配座均布在转盘表面的一圆周轨迹上,转盘上设有驱动自转装配座自转运动的第二驱动器,且自转装配座上绕其自转轴线均布有四个装配槽。底卡上料机构、试纸上料机构、面卡上料机构及下料机构均布在转盘的外周侧。

6.优选地,工作台上设有与底卡上料机构、试纸上料机构、面卡上料机构及下料机构一一对应的第一光电传感器,转盘上设有可与第一光电传感器感应的遮光挡片。

7.优选地,第一驱动器和第二驱动器均为凸轮分割器。

8.优选地,装配槽的四周内壁设有用于将底卡弹性卡紧的凸起部,凸起部抵接在装配槽内的底卡的口部。

9.优选地,底卡上料机构包括:第一直线模组、第一升降气缸、第一“丄”型支架及两个第一吸盘。第一直线模组设在工作台上,其第一端朝向转盘的中心,并位于四自转装配座所处的圆周轨迹的上方,其第二端向转盘外延伸至外部的底卡供料机的上方。第一升降气缸设在第一直线模组的滑块上。第一“丄”型支架的顶端与第一升降气缸的活塞端连接,两第一吸盘设在第一“丄”型支架的底端,且第一“丄”型支架上设有与两第一吸盘连接的第一真空发生器。

10.优选地,试纸上料机构包括:第二直线模组、第二升降气缸、第二“丄”型支架及两个吸板。第二直线模组设在工作台上,其第一端朝向转盘的中心,并位于四自转装配座所处的圆周轨迹的上方,其第二端向转盘外延伸至外部的试纸供料传送带的上方。第二升降气缸设在第二直线模组的滑块上。第二“丄”型支架的顶端与第二升降气缸的活塞端连接,两吸板设在第二“丄”型支架的底端,且第二“丄”型支架上设有与两吸板连接的第二真空发生器。

11.优选地,面卡上料机构包括:第三直线模组、第三升降气缸、第三“丄”型支架及两个第二吸盘。第三直线模组设在工作台上,其第一端朝向转盘的中心,并位于四自转装配座所处的圆周轨迹的上方,其第二端向转盘外延伸至外部的面卡供料机的上方。第三升降气缸设在第三直线模组的滑块上。第三“丄”型支架的顶端与第三升降气缸的活塞端连接,两第二吸盘设在第三“丄”型支架的底端,且第三“丄”型支架上设有与两第二吸盘连接的第三真空发生器。

12.优选地,下料机构包括:第四直线模组、第四升降气缸、第四“丄”型支架及两个第三吸盘。第四直线模组设在工作台上,其第一端朝向转盘的中心,并位于四自转装配座所处的圆周轨迹的上方,其第二端向转盘外延伸至外部的打包盒的上方。第四升降气缸设在第四直线模组的滑块上。第四“丄”型支架的顶端与第四升降气缸的活塞端连接,两第三吸盘设在第四“丄”型支架的底端,且第四“丄”型支架上设有与两第三吸盘连接的第四真空发生器。

13.优选地,第一直线模组、第二直线模组、第三直线模组及第四直线模组均为无杆气缸。

14.与现有技术相比,本实用新型的有益效果在于:该机器自动化程度高,机器运行稳定可靠,组装过程无需人工参与,大大提高了生产效率和产能。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

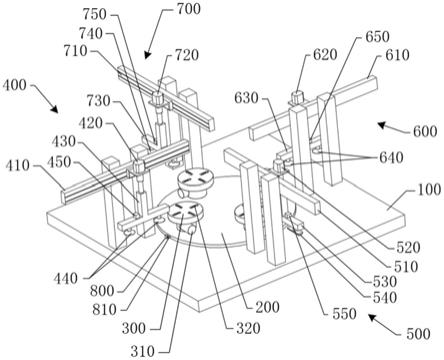

16.图1为本实用新型一实施例的顶部立体结构示意图;

17.图2为本实用新型一实施例的底部立体结构示意图;

18.图3为本实用新型一实施例中自转装配座的俯视图;

19.图4为沿图3中a-a处的截面结构图;

20.图5为底卡装配到装配槽中后的截面结构示意图;

21.本实用新型目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

22.本实用新型提出一种试纸自动组装机器。

23.参照图1-5,图1为本实用新型一实施例的顶部立体结构示意图,图2为本实用新型一实施例的底部立体结构示意图,图3为本实用新型一实施例中自转装配座的俯视图,图4为沿图3中a-a处的截面结构图,图5为底卡装配到装配槽中后的截面结构示意图。

24.如图1-2所示,在本实用新型实施例中,该试纸自动组装机器,包括:工作台100、转盘200、四个自转装配座300、底卡上料机构400、试纸上料机构500、面卡上料机构600及下料机构700。转盘200转动设在工作台100上,工作台100的底部设有用于驱动转盘200转动的第一驱动器210。四个自转装配座300均布在转盘200表面的一圆周轨迹上,转盘200上设有驱动自转装配座300自转运动的第二驱动器310,且自转装配座300上绕其自转轴线均布有四

个装配槽320。底卡上料机构400、试纸上料机构500、面卡上料机构600及下料机构700均布在转盘200的外周侧。

25.工作时,底卡上料机构400将底卡上料到自转装配座300的四个装配槽320中。然后,第一驱动器210驱动转盘200转动九十度,使得上料有底卡的自转装配座300转动到试纸上料机构500的下方。然后,试纸上料机构500将试纸条组装到底卡内。然后,第一驱动器210再驱动转盘200转动九十度,使得组装好试纸条和底卡的自转装配座300转动到面卡上料机构600的下方。然后,面卡上料机构600将面卡与底卡组装卡紧,组装成测试盒。再然后,第一驱动器210继续驱动转盘200转动九十度,使得组装好的测试盒转动到下料机构700的下方,下料机构700再将组装好的测试盒下料给外部的打包盒。

26.进一步地,在本实施例中,工作台100上设有与底卡上料机构400、试纸上料机构500、面卡上料机构600及下料机构700一一对应的第一光电传感器800,转盘200上设有可与第一光电传感器800感应的遮光挡片810。当第一驱动器210驱动转盘200每次转动90度时,遮光挡片810与四个第一光电传感器800中的一个感应,外部的控制端控制第一驱动器210停止转动,从而确保转盘在第一驱动器210的驱动下每次刚好转过90度。

27.底卡上料机构400包括:第一直线模组410、第一升降气缸420、第一“丄”型支架430及两个第一吸盘440。第一直线模组410设在工作台100上,其第一端朝向转盘200的中心,并位于四个自转装配座300所处的圆周轨迹的上方,其第二端向转盘200外延伸至外部的底卡供料机的上方。第一升降气缸420设在第一直线模组410的滑块上。第一“丄”型支架430的顶端与第一升降气缸420的活塞端连接,两第一吸盘440设在第一“丄”型支架430的底端,且第一“丄”型支架430上设有与两第一吸盘440连接的第一真空发生器450。

28.底卡上料机构400一次吸取两个底卡上料给自转装配座300,一次上料过程共吸取两次底卡,同时,第二驱动器310驱动自转装配座300转动180度,配合底卡上料机构400第二次吸取底卡到自转装配座300的装配槽320内。

29.试纸上料机构500包括:第二直线模组510、第二升降气缸520、第二“丄”型支架530及两个吸板540。第二直线模组510设在工作台100上,其第一端朝向转盘200的中心,并位于四自转装配座300所处的圆周轨迹的上方,其第二端向转盘200外延伸至外部的试纸供料传送带的上方。第二升降气缸520设在第二直线模组510的滑块上。第二“丄”型支架530的顶端与第二升降气缸520的活塞端连接,两吸板540设在第二“丄”型支架530的底端,且第二“丄”型支架530上设有与两吸板540连接的第二真空发生器550。

30.同样,试纸上料机构500一次吸取两个试纸条上料给自转装配座300,一次上料过程共吸取两次试纸条,同时,第二驱动器310驱动自转装配座300转动180度,配合试纸条上料机构500第二次吸取试纸条到自转装配座300的底卡内。

31.面卡上料机构600包括:第三直线模组610、第三升降气缸620、第三“丄”型支架630及两个第二吸盘640。第三直线模组610设在工作台100上,其第一端朝向转盘200的中心,并位于四自转装配座300所处的圆周轨迹的上方,其第二端向转盘200外延伸至外部的面卡供料机的上方。第三升降气缸620设在第三直线模组610的滑块上。第三“丄”型支架630的顶端与第三升降气缸620的活塞端连接,两第二吸盘640设在第三“丄”型支架630的底端,且第三“丄”型支架630上设有与两第二吸盘640连接的第三真空发生器650。

32.同样,面卡上料机构600一次吸取两个面卡上料给自转装配座300,一次上料过程

共吸取两次面卡,同时,第二驱动器310驱动自转装配座300转动180度,配合面卡上料机构600第二次吸取面卡到自转装配座300的装配槽320内,并与底卡卡紧组装成测试盒。

33.下料机构700包括:第四直线模组710、第四升降气缸720、第四“丄”型支架730及两个第三吸盘740。第四直线模组710设在工作台100上,其第一端朝向转盘200的中心,并位于四自转装配座300所处的圆周轨迹的上方,其第二端向转盘200外延伸至外部的打包盒的上方。第四升降气缸720设在第四直线模组710的滑块上。第四“丄”型支架730的顶端与第四升降气缸720的活塞端连接,两第三吸盘740设在第四“丄”型支架730的底端,且第四“丄”型支架730上设有与两第三吸盘740连接的第四真空发生器750。

34.下料机构700从自转装配座300上一次吸取两个组装好的测试盒到外部的打包盒内,一次下料过程共吸取两次测试盒,同时,第二驱动器310驱动自转装配座300转动180度,配合下料机构700第二次吸取组装好的测试盒到外部的打包盒内。

35.进一步地,在本实施例中,第一驱动器210和第二驱动器310均为凸轮分割器。通过采用凸轮分割器,驱动精度更高,而且能实现自锁,使得试纸条的组装过程精度更高,更加稳定。

36.进一步地,在本实施例中,如图3-5所示,装配槽320的四周内壁设有用于将底卡弹性卡紧的凸起部321,凸起部321抵接在装配槽320内的底卡的口部。当底卡装配到装配槽320中后,凸起部321将底卡弹性卡紧,防止底卡上料机构400退回时将底卡带出装配槽320。而且,凸起部321朝向装配槽320内的端面为圆弧面,使得将面卡与底卡组装时,面卡可将凸起部321抵压到自转装配座300内,从而不会阻碍面卡与底卡的组装。

37.优选地,第一直线模组410、第二直线模组510、第三直线模组610及第四直线模组710均为无杆气缸,结构简单,可简化整个机器的结构。

38.与现有技术相比,本实用新型的有益效果在于:该机器自动化程度高,机器运行稳定可靠,组装过程无需人工参与,大大提高了生产效率和产能。底卡上料机构400、试纸上料机构500、面卡上料机构600及下料机构700采用相同的主要零部件,使得各机构的零部件共用性强,大大降低了该机器的制作成本。

39.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的实用新型构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1