一种衣架生产设备的制作方法

1.本实用新型涉及自动化生产技术领域,具体为一种衣架生产设备。

背景技术:

2.衣架,用来搭披衣衫的架子,衣架是生活中最为常见的物品之一,人们把洗好的衣服挂在衣架上,然后再把挂有衣服的衣架挂置在晾衣杆上;现有的衣架生产设备一般是以流水线形式将多道工序的各个装置连接在一块,占用空间比较大,组装和移动不方便,不仅耗资巨大,而且还浪费时间,降低生产效率。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有的缺陷,提供一种衣架生产设备,本设备属于衣架生产一体机,本设备相比于现有流水线式的衣架生产设备,结构更加简单,组装更加方便,设备整体也便于移动,占用空间更小,很大地降低了生产成本;在实际生产中本设备可根据不同形状外观的衣架,而灵活改变第一顶轮的数量以及对应的第一成型模板的模板形状,还有第二顶轮的数量和对应的第二成型模板的模板形状,因此本设备只需要稍作调整便可生产出不同外观的衣架;而且本设备用铆接的方式将衣架两端连接,代替了现有技术通过绞缠的方式将衣架两端连接,提高了连接效率,也提高了衣架生产效率,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种衣架生产设备,包括机架,所述机架的前侧从左到右依次设置有左端成型机构、辅助机构、右端成型机构和冲孔剪切机构,所述左端成型机构的上方设置有自动铆接机构,所述机架的顶部设置有铆钉自动上料机构。

5.进一步的,所述左端成型机构包括第一安装架,所述第一安装架包括两个第一侧板和一个第一底板,两个所述第一侧板和一个所述第一底板的后侧均焊接在机架的前侧,所述第一底板上设置有三个第一通孔,所述第一通孔的正下方均设置有第一伸缩气缸,所述第一伸缩气缸的伸缩杆贯穿第一通孔,且所述第一伸缩气缸的伸缩杆端的顶部连接有第一滑块,所述第一滑块的后侧滑动连接有上下方向的第一滑轨,所述第一滑轨通过螺栓固定于所述机架上,所述第一滑块的前侧设置有第一安装板,所述第一安装板上通过螺栓连接有第一顶杆,所述第一顶杆的前侧设置有第一顶轮,所述第一顶轮的正上方设置有第一成型模板,所述第一成型模板通过若干个第一固定杆固定在所述机架上,对应最左端的第一顶轮的左侧设置有固定板,所述固定板与机架焊接,所述固定板上设置有左右方向调节的螺杆,所述螺杆的右端焊接有u形挡板,对应所述第一成型模板的下方设置有推动气缸,所述推动气缸固定于机架上,推动气缸的前侧设置有推块;第一伸缩气缸带动第一滑块在第一滑轨上移动,同时第一顶轮也跟随其移动并将生产衣架的金属条顶进第一成型模板上完成衣架的左端成型,通过u形挡板对金属条抵挡和限位,通过推动气缸带动推块将金属条往外推出。

6.进一步的,所述辅助机构包括第二安装板,所述第二安装板的前侧中间位置开设有槽口,所述第二安装板的顶部的左右两端均设置有前后方向的第二滑轨,所述第二滑轨上均滑动连接有第二滑块,两个所述第二滑块上共同设置有一个第三安装板,所述第三安装板的顶部的中间位置设置有竖直放置的第四安装板,所述第三安装板的顶部的左端设置有左右方向的第三滑轨,所述第三滑轨上滑动连接有第三滑块,所述第三安装板的顶部的右端设置有安装块,所述第四安装板的后侧设置有带动所述第三滑块移动的位移气缸,第四安装板的两侧均设置有弹开气缸,所述第三滑块和所述安装块的顶部均设置有l形板,所述l形板上设置有旋转气缸,所述旋转气缸的前侧设置有旋转板,所述旋转板的前侧设置有中心柱和侧边柱,所述第四安装板的前侧的下端设置有顶升气缸,所述顶升气缸的顶部设置有弧形顶升板,对应所述弧形顶升板的上方设置有弧形模板,所述弧形模板通过螺栓固定在所述第四安装板的前侧,所述第四安装板的前侧的上端设置有两个支撑轮,所述第三安装板的后侧设置有第二伸缩气缸;通过顶升气缸带动弧形顶升板上升并将其上面的金属条顶进弧形模板内,将衣架底端成型,通过位移气缸可带动第三滑块在第三滑轨上左右移动,通过旋转气缸旋转带动旋转板旋转,位于中心柱和侧边柱之间的金属条被旋转折弯,通过第二伸缩气缸带动辅助机构整体在第二滑轨上前后方向移动。

7.进一步的,所述右端成型机构包括第二安装架,所述第二安装架包括两个第二侧板和一个第二底板,所述两个第二侧板和一个第二底板的后侧均焊接在机架的前侧,所述第二底板上设置有两个第二通孔,所述第二通孔的正下方均设置有第三伸缩气缸,所述第三伸缩气缸的伸缩杆贯穿第二通孔,且所述第三伸缩气缸的伸缩杆端的顶部连接有第四滑块,所述第四滑块的后侧滑动连接有上下方向的第四滑轨,所述第四滑轨的通过螺栓固定于所述机架上,所述第四滑块的前侧设置有第五安装板,所述第五安装板上通过螺栓连接有第二顶杆,所述第二顶杆的前侧设置有第二顶轮,所述第二顶轮的正上方设置有第二成型模板,所述第二成型模板通过若干个第二固定杆固定在所述机架上;通过第三伸缩气缸带动第五安装板在第四滑轨上移动,同时其上面的金属条被顶进第二成型模板上,完成衣架的右端成型。

8.进一步的,所述冲孔剪切机构包括左右方向设置的第五滑轨,所述第五滑轨通过螺栓固定在机架前侧,所述第五滑轨上滑动连接有第五滑块,所述第五滑块上设置有第六安装板,所述第六安装板的前侧的左端设置有第一气缸,所述第一气缸的底部设置有第一固定座,所述第一固定座的底部的左端设置有第一冲孔头,所述第一固定座的底部的右端设置有裁断刀片,所述第六安装板的前侧的右端设置有第二气缸,所述第二气缸的底部设置有第二固定座,所述第二固定座的底部设置有第二冲孔头,所述第一气缸和所述第二气缸的下方通过若干个限位连接杆共同连接有模具,所述模具的顶部设置有工件槽,所述工件槽的底部设置有对应所述第一冲孔头的第一冲孔槽、对应所述裁断刀片的刀槽以及对应所述第二冲孔头的第二冲孔槽,所述第六安装板的右侧连接第四伸缩气缸,所述第四伸缩气缸通过第七安装板固定在机架上;金属条从模具的工件槽插入,穿过第二顶轮和第二成型模板之间,再穿过两个中心柱和侧边柱之间,再穿过弧形顶升板和弧形模板之间,再穿过第一顶轮和第一成型模板之间,并通过u形挡板对金属条抵挡和限位,然后第一气缸和所述第二气缸运行,通过第一冲孔头和第二冲孔头同时对工件槽内的金属条进行打孔,并通过裁断刀片将两个冲孔之间的金属条切断,然后通过第四伸缩气缸带动第六安装板左右移

动。

9.进一步的,所述自动铆接机构包括左右方向设置的第六滑轨,所述第六滑轨上滑动连接有若干个第六滑块,若干个所述第六滑块上共同设置有第八安装板,所述第八安装板的右侧设置有第五伸缩气缸,所述第五伸缩气缸固定在机架上,所述第八安装板的前侧的左端设置有第六伸缩气缸,所述第八安装板的前侧设置有若干个对所述第六伸缩气缸的伸缩杆进行限位的限位块,所述第六伸缩气缸的伸缩杆的右端设置有铆钉枪,所述铆钉枪的枪口处设置有铆钉接纳架,所述铆钉接纳架的顶部设置有铆钉接纳口,所述铆钉接纳架连接有弹性伸缩机构,对应所述铆钉枪的右侧设置有铆钉顶紧块,所述铆钉顶紧块上设置有用于顶紧铆钉的顶针;通过第五伸缩气缸带动第八安装板左右移动,并通过第六伸缩气缸带动铆钉枪向右侧移动并对衣架的左端和右端铆接,铆钉接纳架对铆钉接纳口内的铆钉起到限位作用,同时铆钉接纳架在弹性伸缩机构的作用下,完成铆接后自动收缩弹回初始位置。

10.进一步的,所述弹性伸缩机构包括第七滑块,所述第七滑块固定于机架的前侧且位于所述第六滑轨的上方,所述第七滑块上滑动连接有左右方向的第七滑轨,所述第七滑轨的前侧设置有连接螺栓,所述第七滑轨的右端设置有固定架,所述固定架与所述铆钉接纳架连接,所述第七滑轨的左侧设置有阻挡块,所述阻挡块的左侧设置有固定柱,所述阻挡块和所述固定柱均固定于机架上,所述阻挡块与所述连接螺栓之间连接有弹簧;铆接时铆钉接纳架跟随铆钉枪向右侧移动,铆钉接纳架连接固定架,并且固定架在第七滑块和第七滑轨作用下也向右侧移动,同时拉紧弹簧,当铆接完后铆钉枪在第六伸缩气缸作用下回到初始位置,同时弹簧收缩带动铆钉接纳架回到初始位置。

11.进一步的,所述铆钉自动上料机构包括铆钉上料架,所述铆钉上料架的顶部设置有上料口,所述铆钉上料架的内部安装有铆钉卡盘,所述铆钉卡盘的中心轴处设置有转动轴,所述转动轴的一端设置有摇把,所述转动轴的另一端设置有齿轮,所述齿轮上啮合有链条,所述链条的一端连接有第六伸缩气缸,所述第六伸缩气缸固定于第九安装板上,所述链条的另一端通过连接绳与第九安装板连接,所述铆钉上料架的底端设置有铆钉上料管,所述铆钉上料管的底端开口正对所述铆钉接纳口;铆钉从上料口处放入,第六伸缩气缸通过链条拉动转动轴,同时在铆钉卡盘的作用下将一个一个的铆钉从铆钉上料管流下并落在铆钉接纳口内,实现铆钉的自动上料。

12.进一步的,所述第四安装板的前侧设置有下料架,铆接后的衣架在推动气缸和弹开气缸的共同作用下被弹出,然后成型的衣架落在下料架上实现自动下料。

13.进一步的,所述机架上设置有控制器和开关按钮,通过控制器控制所有气缸的运行,再通过对控制器编辑程序实现衣架生产设备的自动化模式,通过按压开关按钮实现对设备的运行和停止。

14.与现有技术相比,本实用新型的有益效果是:本设备属于衣架生产一体机,本设备相比于现有流水线式的衣架生产设备,结构更加简单,组装更加方便,设备整体也便于移动,占用空间更小,很大地降低了生产成本,生产效率更高;在实际生产中本设备可根据不同形状外观的衣架,而灵活改变第一顶轮的数量以及对应的第一成型模板的模板形状,还有第二顶轮的数量和对应的第二成型模板的模板形状,因此本设备只需要稍作调整便可生产出不同外观的衣架;而且本设备用铆接的方式将衣架两端连接,代替了现有技术通过绞

缠的方式将衣架两端连接,提高了连接效率,也提高了衣架生产效率。

附图说明

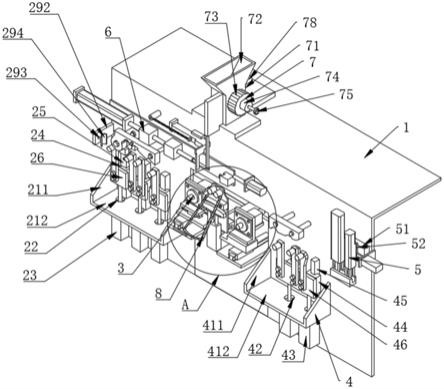

15.图1为本实用新型结构示意图;

16.图2为本实用新型正视图;

17.图3为本实用新型图1中的a部结构放大图;

18.图4为本实用新型冲孔裁断气缸的结构示意图;

19.图5为本实用新型冲孔气缸的结构示意图;

20.图6为本实用新型模具的俯视结构示意图;

21.图7为本实用新型图2中b部结构放大图。

22.图中:1、机架,2、左端成型机构,21、第一安装架,211、第一侧板,212、第一底板,22、第一通孔,23、第一伸缩气缸,24、第一滑块,25、第一滑轨,26、第一安装板,27、第一顶杆,28、第一顶轮,29、第一成型模板,291、第一固定杆,292、固定板,293、螺杆,294、u形挡板,295、推动气缸,296、推块,3、辅助机构,31、第二安装板,32、槽口,33、第二滑轨,34、第二滑块,35、第三安装板,36、第四安装板,37、第三滑轨,38、第三滑块,39、安装块,380、位移气缸,381、l形板,382、旋转气缸,383、旋转板,384、中心柱,385、侧边柱,386、顶升气缸,387、弧形顶升板,388、弧形模板,389、支撑轮,390、第二伸缩气缸,4、右端成型机构,41、第二安装架,411、第二侧板,412、第二底板,42、第二通孔,43、第三伸缩气缸,44、第四滑块,45、第四滑轨,46、第五安装板,47、第二顶杆,48、第二顶轮,49、第二成型模板,491、第二固定杆,5、冲孔剪切机构,51、第五滑轨,52、第五滑块,53、第六安装板,54、第二气缸,55、第一固定座,56、第一冲孔头,57、裁断刀片,59、第二固定座,591、第二冲孔头,592、限位连接杆,593、模具,594、工件槽,595、第一冲孔槽,596、刀槽,597、第二冲孔槽,598、第四伸缩气缸,599、第七安装板,6、自动铆接机构,63、第八安装板,64、第五伸缩气缸,65、第六伸缩气缸,66、限位块,67、铆钉枪,68、铆钉接纳架,69、铆钉接纳口,60、弹性伸缩机构,601、第七滑块,602、第七滑轨,603、连接螺栓,604、固定架,605、阻挡块,606、固定柱,607、弹簧,7、铆钉自动上料机构,71、铆钉上料架,72、上料口,73、铆钉卡盘,74、转动轴,75、摇把,76、齿轮,77、链条,78、第六伸缩气缸,79、第九安装板,711、铆钉上料管,8、下料架。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.在本实用新型的描述中,需要理解的是,术语“上下”、“左右”、“前后”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

25.请参阅图1-7,本实用新型提供一种技术方案:一种衣架生产设备,包括机架1,所述机架1的前侧从左到右依次设置有左端成型机构2、辅助机构3、右端成型机构4和冲孔剪

切机构5,所述左端成型机构2的上方设置有自动铆接机构6,所述机架1的顶部设置有铆钉自动上料机构7。

26.所述左端成型机构2包括第一安装架21,所述第一安装架21包括两个第一侧板211和一个第一底板212,两个所述第一侧板211和一个所述第一底板212的后侧均焊接在机架1的前侧,所述第一底板212上设置有三个第一通孔22,所述第一通孔22的正下方均设置有第一伸缩气缸23,所述第一伸缩气缸23的伸缩杆贯穿第一通孔22,且所述第一伸缩气缸23的伸缩杆端的顶部连接有第一滑块24,所述第一滑块24的后侧滑动连接有上下方向的第一滑轨25,所述第一滑轨25通过螺栓固定于所述机架1上,所述第一滑块24的前侧设置有第一安装板26,所述第一安装板26上通过螺栓连接有第一顶杆27,所述第一顶杆27的前侧设置有第一顶轮28,所述第一顶轮28的正上方设置有第一成型模板29,所述第一成型模板29通过若干个第一固定杆291固定在所述机架1上,对应最左端的第一顶轮28的左侧设置有固定板292,所述固定板292与机架1焊接,所述固定板292上设置有左右方向调节的螺杆293,所述螺杆293的右端焊接有u形挡板294,对应所述第一成型模板29的下方设置有推动气缸295,所述推动气缸295固定于机架1上,推动气缸295的前侧设置有推块296;第一伸缩气缸23带动第一滑块24在第一滑轨25上移动,同时第一顶轮28也跟随其移动并将生产衣架的金属条顶进第一成型模板29上完成衣架的左端成型,通过u形挡板294对金属条抵挡和限位,通过推动气缸295带动推块296将金属条往外推出。

27.所述辅助机构3包括第二安装板31,所述第二安装板31的前侧中间位置开设有槽口32,所述第二安装板31的顶部的左右两端均设置有前后方向的第二滑轨33,所述第二滑轨33上均滑动连接有第二滑块34,两个所述第二滑块34上共同设置有一个第三安装板35,所述第三安装板35的顶部的中间位置设置有竖直放置的第四安装板36,所述第三安装板35的顶部的左端设置有左右方向的第三滑轨37,所述第三滑轨37上滑动连接有第三滑块38,所述第三安装板35的顶部的右端设置有安装块39,所述第四安装板36的后侧设置有带动所述第三滑块38移动的位移气缸380,第四安装板36的两侧均设置有弹开气缸391,所述第三滑块38和所述安装块39的顶部均设置有l形板381,所述l形板381上设置有旋转气缸382,所述旋转气缸382的前侧设置有旋转板383,所述旋转板383的前侧设置有中心柱384和侧边柱385,所述第四安装板36的前侧的下端设置有顶升气缸386,所述顶升气缸386的顶部设置有弧形顶升板387,对应所述弧形顶升板387的上方设置有弧形模板388,所述弧形模板388通过螺栓固定在所述第四安装板36的前侧,所述第四安装板36的前侧的上端设置有两个支撑轮389,所述第三安装板35的后侧设置有第二伸缩气缸390;通过顶升气缸386带动弧形顶升板387上升并将其上面的金属条顶进弧形模板388内,将衣架底端成型,通过位移气缸380可带动第三滑块38在第三滑轨37上左右移动,通过旋转气缸382旋转带动旋转板383旋转,位于中心柱384和侧边柱385之间的金属条被旋转折弯,通过第二伸缩气缸390带动辅助机构3整体在第二滑轨33上前后方向移动。

28.所述右端成型机构4包括第二安装架41,所述第二安装架41包括两个第二侧板411和一个第二底板412,所述两个第二侧板411和一个第二底板412的后侧均焊接在机架1的前侧,所述第二底板412上设置有两个第二通孔42,所述第二通孔42的正下方均设置有第三伸缩气缸43,所述第三伸缩气缸43的伸缩杆贯穿第二通孔42,且所述第三伸缩气缸43的伸缩杆端的顶部连接有第四滑块44,所述第四滑块44的后侧滑动连接有上下方向的第四滑轨

45,所述第四滑轨45的通过螺栓固定于所述机架1上,所述第四滑块44的前侧设置有第五安装板46,所述第五安装板46上通过螺栓连接有第二顶杆47,所述第二顶杆47的前侧设置有第二顶轮48,所述第二顶轮48的正上方设置有第二成型模板49,所述第二成型模板49通过若干个第二固定杆491固定在所述机架1上;通过第三伸缩气缸43带动第五安装板46在第四滑轨45上移动,同时其上面的金属条被顶进第二成型模板49上,完成衣架的右端成型。

29.所述冲孔剪切机构5包括左右方向设置的第五滑轨51,所述第五滑轨51通过螺栓固定在机架1前侧,所述第五滑轨51上滑动连接有第五滑块52,所述第五滑块52上设置有第六安装板53,所述第六安装板53的前侧的左端设置有第一气缸54,所述第一气缸54的底部设置有第一固定座55,所述第一固定座55的底部的左端设置有第一冲孔头56,所述第一固定座55的底部的右端设置有裁断刀片57,所述第六安装板53的前侧的右端设置有第二气缸54,所述第二气缸54的底部设置有第二固定座59,所述第二固定座59的底部设置有第二冲孔头591,所述第一气缸54和所述第二气缸54的下方通过若干个限位连接杆592共同连接有模具593,所述模具593的顶部设置有工件槽594,所述工件槽594的底部设置有对应所述第一冲孔头56的第一冲孔槽595、对应所述裁断刀片57的刀槽596以及对应所述第二冲孔头591的第二冲孔槽597,所述第六安装板53的右侧连接第四伸缩气缸598,所述第四伸缩气缸598通过第七安装板599固定在机架1上;金属条从模具593的工件槽594插入,穿过第二顶轮48和第二成型模板49之间,再穿过两个中心柱384和侧边柱385之间,再穿过弧形顶升板387和弧形模板388之间,再穿过第一顶轮28和第一成型模板29之间,并通过u形挡板294对金属条抵挡和限位,然后第一气缸54和所述第二气缸54运行,通过第一冲孔头56和第二冲孔头591同时对工件槽594内的金属条进行打孔,并通过裁断刀片57将两个冲孔之间的金属条切断,然后通过第四伸缩气缸598带动第六安装板53左右移动。

30.所述自动铆接机构6包括左右方向设置的第六滑轨,所述第六滑轨上滑动连接有若干个第六滑块,若干个所述第六滑块上共同设置有第八安装板63,所述第八安装板63的右侧设置有第五伸缩气缸64,所述第五伸缩气缸64固定在机架1上,所述第八安装板63的前侧的左端设置有第六伸缩气缸65,所述第八安装板63的前侧设置有若干个对所述第六伸缩气缸65的伸缩杆进行限位的限位块66,所述第六伸缩气缸65的伸缩杆的右端设置有铆钉枪67,所述铆钉枪67的枪口处设置有铆钉接纳架68,所述铆钉接纳架68的顶部设置有铆钉接纳口69,所述铆钉接纳架68连接有弹性伸缩机构60,对应所述铆钉枪67的右侧设置有铆钉顶紧块691,所述铆钉顶紧块691上设置有用于顶紧铆钉的顶针692;通过第五伸缩气缸64带动第八安装板63左右移动,并通过第六伸缩气缸65带动铆钉枪67向右侧移动并对衣架的左端和右端铆接,铆钉接纳架68对铆钉接纳口69内的铆钉起到限位作用,同时铆钉接纳架68在弹性伸缩机构60的作用下,完成铆接后自动收缩弹回初始位置。

31.所述弹性伸缩机构60包括第七滑块601,所述第七滑块601固定于机架1的前侧且位于所述第六滑轨的上方,所述第七滑块601上滑动连接有左右方向的第七滑轨602,所述第七滑轨602的前侧设置有连接螺栓603,所述第七滑轨602的右端设置有固定架604,所述固定架604与所述铆钉接纳架68连接,所述第七滑轨602的左侧设置有阻挡块605,所述阻挡块605的左侧设置有固定柱606,所述阻挡块605和所述固定柱606均固定于机架1上,所述阻挡块605与所述连接螺栓603之间连接有弹簧607;铆接时铆钉接纳架68跟随铆钉枪67向右侧移动,铆钉接纳架68连接固定架604,并且固定架604在第七滑块601和第七滑轨602作用

下也向右侧移动,同时拉紧弹簧607,当铆接完后铆钉枪67在第六伸缩气缸65作用下回到初始位置,同时弹簧607收缩带动铆钉接纳架68回到初始位置。

32.所述铆钉自动上料机构7包括铆钉上料架71,所述铆钉上料架71的顶部设置有上料口72,所述铆钉上料架71的内部安装有铆钉卡盘73,所述铆钉卡盘73的中心轴处设置有转动轴74,所述转动轴74的一端设置有摇把75,所述转动轴74的另一端设置有齿轮76,所述齿轮76上啮合有链条77,所述链条77的一端连接有第六伸缩气缸78,所述第六伸缩气缸78固定于第九安装板79上,所述链条77的另一端通过连接绳与第九安装板79连接,所述铆钉上料架71的底端设置有铆钉上料管711,所述铆钉上料管711的底端开口正对所述铆钉接纳口69;铆钉从上料口72处放入,第六伸缩气缸78通过链条77拉动转动轴74,同时在铆钉卡盘73的作用下将一个一个的铆钉从铆钉上料管711流下并落在铆钉接纳口69内,实现铆钉的自动上料。

33.所述第四安装板36的前侧设置有下料架8,铆接后的衣架在推动气缸295和弹开气缸391的共同作用下被弹出,然后成型的衣架落在下料架8上实现自动下料。

34.所述机架1上设置有控制器和开关按钮,通过控制器控制所有气缸的运行,再通过对控制器编辑程序实现衣架生产设备的自动化模式,通过按压开关按钮实现对设备的运行和停止。

35.在使用时:通过控制器控制所有气缸的运行,再通过对控制器编辑程序实现衣架生产设备的自动化模式,通过按压开关按钮实现对设备的运行和停止,首先可以通过机器送料的实行或者人工送料的形式将制作衣架的金属条从从模具593的工件槽594插入,穿过第二顶轮48和第二成型模板49之间,再穿过两个中心柱384和侧边柱385之间,再穿过弧形顶升板387和弧形模板388之间,再穿过第一顶轮28和第一成型模板29之间,并通过u形挡板294对金属条抵挡和限位,然后第一气缸54和所述第二气缸54运行,通过第一冲孔头56和第二冲孔头591同时对工件槽594内的金属条进行打孔,并通过裁断刀片57将两个冲孔之间的金属条切断,然后通过顶升气缸386带动弧形顶升板387上升并将其上面的金属条顶进弧形模板388内,对金属条固定的同时将衣架底端成型,然后第一伸缩气缸23带动第一滑块24在第一滑轨25上移动,同时第一顶轮28也跟随其移动并将金属条顶进第一成型模板29上完成衣架的左端成型,同时通过第三伸缩气缸43带动第五安装板46在第四滑轨45上移动,同时其上面的金属条被顶进第二成型模板49上,完成衣架的右端成型;然后通过第二伸缩气缸390带动辅助机构3整体在第二滑轨33上向侧后方向移动,然后通过旋转气缸382旋转带动旋转板383旋转,位于中心柱384和侧边柱385之间的金属条被旋转折弯,金属条的左端和右端同时向中间聚拢,再通过第五伸缩气缸64带动第八安装板63向左侧移动,并通过第六伸缩气缸65带动铆钉枪67向右侧移动并对衣架的左端和右端实施铆接,铆钉接纳架68对铆钉接纳口69内的铆钉起到限位作用,同时铆钉接纳架68在弹性伸缩机构60的作用下,完成铆接后自动收缩弹回初始位置,同时通过第五伸缩气缸64带动第八安装板63向右侧移动回到初始位置,当铆钉接纳口69内的铆钉用过以后,再通过铆钉自动上料机构7将铆钉从铆钉上料管711流下并落在铆钉接纳口69内,实现铆钉的自动上料;本设备属于衣架生产一体机,本设备相比于现有流水线式的衣架生产设备,结构更加简单,组装更加方便,设备整体也便于移动,占用空间更小,很大地降低了生产成本;在实际生产中本设备可根据不同形状外观的衣架,而灵活改变第一顶轮28的数量以及对应的第一成型模板29的模板形状,还有第二

顶轮48的数量和对应的第二成型模板49的模板形状,因此本设备只需要稍作调整便可生产出不同外观的衣架;而且本设备用铆接的方式将衣架两端连接,代替了现有技术通过绞缠的方式将衣架两端连接,提高了连接效率,也提高了衣架生产效率。

36.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1