一种快速搓丝装置的制作方法

1.本实用新型属于螺丝搓丝设备领域,具体涉及一种快速搓丝装置。

背景技术:

2.搓丝机是一种通过两搓丝板在螺栓坯上搓出螺纹的设备,搓丝机的主要工作原理是待加工的螺杆置于搓丝工位,在驱动装置的驱动力下,丝板挤压螺杆从而在螺杆上形成螺纹或丝网纹,加工完成后的螺杆从出料口落入收料箱内,从而进行收集。搓丝机避免了车床、钻床或手动攻丝的局限,具有省时、省力、不易烂牙、丝锥不易折断等优势,搓丝机一般用于小型螺栓加工。

3.申请号为cn201520094436.1文件公开了一种螺栓搓丝机,包括落料槽、搓丝板、气缸、限料滑块、摇动片、摆动臂、摇臂、控制器和底座,所述落料槽内部设有坯料,底端与限料滑块一端相连,下方设有搓丝板,所述搓丝板通过输出杆与气缸一端相连,所述气缸另一端与控制器相连,所述限料滑块另一端通过摇动片与摆动臂一端相连,所述摆动臂另一端通过调整螺栓与摇臂相连,所述摇臂底端通过传动轴与控制器相连,所述控制器下方设有底座。本实用新型使用的一种螺栓搓丝机,通过限料滑块的倒v型结构,只允许一个坯料滑入到搓丝板内,不会出现后一坯料将气缸卡住的现象,且能完成自动送料,上述方案在送料过程中,避免了工人操作复杂和安全性的问题,搓丝使用效果机架好。上述方案使用时,直接将胚料滑入到搓丝板内进行搓丝加工,没有对胚料进行固定,在搓丝板加工时,胚料可能会随搓丝板移动,导致搓丝效果不好,影响螺栓质量,造成螺栓原料浪费。

技术实现要素:

4.本方案提供一种快速固定工件的快速搓丝装置。

5.为了达到上述目的,本方案提供一种快速搓丝装置,包括机架、用于对螺栓胚料加工的搓丝板与plc控制器;还包括:定位板与用于固定工件的夹持机构;所述电动气缸固定安装在机架上;所述电动气缸的活塞杆与搓丝板可拆卸连接;所述定位板设置在机架上,定位块与机架铰接;所述机架上设有用于防止定位块倾斜的倾斜机构;所述定位板上设有第一压力传感器;所述搓丝板靠近定位板一端设有第二压力传感器,搓丝板开关与plc控制器电连接;所述电动气缸与plc控制器电连接;所述夹持机构包括气缸与气泵;所述气缸对称设置在定位板上,气缸与定位板固定连接;所述气缸的活塞板上设有夹持块;所述气缸与气泵连通,气泵开关与plc控制器电连接。

6.本方案原理:当有工件掉落到定位板上,当工件掉落到定位板上时,第一压力传感器使plc控制器控制气泵向气缸内充气,从而使气缸内压强变大,从而使夹持块固定住工件头部。同时调节倾斜机构防止定位板倾斜,第一压力传感器感受到压力使plc控制器控制电动启动向靠近定位板方向移动,当第二传感器感受到压力后使plc控制器控制电动气缸停止移动,同时启动搓丝板开关,使搓丝板对工件进行搓丝,在搓丝板启动设定时间后,搓丝板开关自动关闭。然后人工调节夹持开关取下搓丝完成工件,进行下一个工件搓丝加工。

7.本方案有益效果:通过传感器与控制器自动调节搓丝板位置,搓丝板位置调节更加精确,提高螺栓质量;搓丝板位置调节快速,减少调节搓丝板花费时间。

8.进一步,夹持块表面设有橡胶垫。橡胶垫具有一定弹性和柔软性,可以使固定板与螺栓头部接触时,更加顺畅柔滑,减少固定板与螺栓胚料之间由于硬性接触造成的抹上,提高了螺栓胚料的合格率,提高了加工的效率。

9.进一步,所述倾斜机构包括气囊;所述机架上设有限位槽;所述定位板一端位于限位槽中;所述气囊位于定位板远离限位槽端,气囊位于限位板底部,气囊与机架固定连接,气囊与气泵连通。限位槽使定位板只能单向倾斜,当工件掉落到定位板上时, plc控制器控制气泵向气囊内充气,气囊膨胀,防止定位块倾斜,防止工件掉落。在向气囊内充气设定时间后,plc控制器启当第一压力传感器使plc控制器控制气泵向气缸内充气固定工件。

10.进一步,所述机架上固定安装有除尘风扇,除尘风扇与搓丝板相对应;所述机架上设有排屑口,排屑口与搓丝板位置相对应。启动风扇将废料从排屑口排出。

11.进一步,所述机架上设有集尘箱,集尘箱位于排屑口下方,防止废料直接掉落影响环境。

附图说明

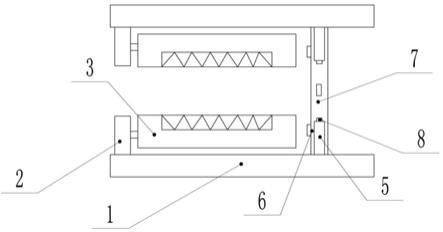

12.图1为本实用新型实施例的俯视图。

13.图2为本实用新型实施例图1放置有螺栓胚料时的状态图。

具体实施方式

14.下面通过具体实施方式进一步详细的说明:

15.说明书附图中的附图标记包括:机架1、电动气缸2、搓丝板3、螺栓胚料4、气缸5、第二压力传感器6、定位板7、夹持块8。

16.实施例基本如附图1和附图2所示:

17.一种快速搓丝装置,包括机架1、搓丝板3、定位板7与plc控制器,机架1底部设有四个支撑柱,使机架1整体更稳定,定位板7与机架1焊接在一起,定位板7铰接在机架1上,机架1上设有限位槽,定位板7一端位于限位槽中,定位板7只能单向倾斜。机架1上设有收集箱,收集箱位于定位板7下方,收集箱用于收集搓丝完成的工件。机架1上焊接有电动气缸2,所述电动气缸2的活塞杆与搓丝板3可拆卸连接,电动气缸2的活塞杆与搓丝板3采用螺纹连接或者卡扣连接方式固定连接在一起。电动气缸2用于带动搓丝板3移动,调整搓丝板3的位置。电动气缸2的活塞杆上设有3个螺栓,可用于安装3中不同宽度的搓丝板3。

18.所述机架1上螺栓安装有除尘风扇,除尘风扇与搓丝板3相对应;所述机架1上设有排屑口,排屑口与搓丝板3位置相对应。启动风扇将废料从排屑口排出。所述机架1上设有集尘箱,集尘箱位于排屑口下方,防止废料直接掉落影响环境。

19.定位板7用于放置螺栓头部,定位板7上焊接有气缸5,气缸5对称设置在定位板7上,气缸5的活塞板上设有夹持块8,夹持块8用于夹持固定螺栓胚料4的头部,夹持块8通过螺丝与活塞板固定连接,通过调整螺丝可以调整夹持块8间距,从而可以加工夹持不同型号螺栓,方便加工多个型号螺栓。机架1上螺栓连接有气泵,气泵开关与plc控制器电连接。plc控制器为6es72141ad230xb8控制器,定位板7板表面螺栓连接有第一压力传感器,第一压力

传感器为qbe9103-p25u传感器,当工件掉落到定位板7上时,第一压力传感器使plc控制器控制气泵向气缸5内充气,从而使气缸5内压强变大,从而使夹持块8固定住工件头部。

20.定位板7底部设有气囊,气囊与气泵连通,气囊位于定位板7远离限位槽的一端,气囊用于防止定位板7倾斜。

21.搓丝板3与定位板7相对应端设有第二压力传感器6。第二压力传感器6为qbe9103-p25u传感器,第二压力传感器6与plc控制器电连接。当搓丝板3触碰到第二压力传感器6时,第二压力传感器6将信息传递给plc控制器,plc控制器控制启动搓丝板3,搓丝板3对螺栓的螺杆部分进行加工,在开启搓丝板3设定时间后,plc控制器关闭搓丝板3。同时plc控制器控制气囊抽取气缸5与气囊中气体,使气缸5和气囊内的压强减少,从而使夹持块8不再固定住螺栓,气囊不再阻止定位板7倾斜,定位板7在螺栓的重力作用下倾斜,螺栓从定位板7上滑落。

22.夹持块8表面设有橡胶垫。橡胶垫具有一定弹性和柔软性,可以使固定板与螺栓头部接触时,更加顺畅柔滑,减少固定板与螺栓胚料4之间由于硬性接触造成的抹上,提高了螺栓胚料4的合格率,提高了加工的效率。

23.本方案操作方法:当有工件掉落到定位板7上,人工调节夹持机构固定住工件,同时调节倾斜机构防止定位板7倾斜,第一压力传感器感受到压力时,plc控制器控制气泵向气囊内充气,气囊膨胀,防止定位块倾斜,防止工件掉落。在向气囊内充气设定时间后,plc控制器启当第一压力传感器使plc控制器控制气泵向气缸5内充气固定螺栓胚料4。同时plc控制器控制电动启动向靠近定位板7方向移动,当第二传感器感受到压力后使plc控制器控制电动气缸2停止移动,同时启动搓丝板3开关,使搓丝板3对螺栓胚料4的螺杆部分进行搓丝,在搓丝板3启动设定时间后,搓丝板3开关自动关闭,同时plc控制器控制气泵抽取气缸5与气囊中气体,是夹持块8松开螺栓胚料4,定位板7在螺栓胚料4作用下倾斜,加工好的螺栓胚料4掉入到收集箱中。本方案通过传感器与控制器自动调节搓丝板3位置,搓丝板3位置调节更加精确,提高螺栓质量。搓丝板3位置调节快速,减少调节搓丝板3花费时间,还可以自动固定住需要加工的螺栓胚料,加工完成后,螺栓胚料自动进入下一工序,生产效率提高。

24.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1