一种矩形柱状叠片铁芯的圆弧槽成型及叠压工装的制作方法

1.本实用新型涉及电磁泵技术领域,具体涉及一种感应式圆柱泵的矩形柱状叠片铁芯的圆弧槽成型及叠压工装。

背景技术:

2.电磁泵是一种将电磁动力和泵体直接结合为一体的高压微型柱塞泵,不需要驱动轴,通电后线圈产生磁力,推动柱塞运动。其特点有输出压力高,密封性好,无泄漏,结构紧凑。电磁泵实现了泵机无轴传动,不需要密封轴,安全静密封,解决了机械传动、泵轴泄露的难题。因此常用于输送有毒重金属、化学性质活泼的液态金属和铸造高温熔融金属。

3.感应式圆柱泵是电磁泵中的一种主要品种,其可用于输送高温的液态金属(诸如钠等),位于圆柱型铁芯中的三相绕组互差120

°

相位差,在空间分布构成各自磁场,产生行波磁场与泵沟内的液态金属钠产生感应电流,泵沟内的液态金属钠成为载流导体,与行波磁场作用产生电磁力驱动钠溶液定向流动。

4.现有的电磁泵结构包括如图2所示的矩形柱状叠片铁芯(外铁芯)10,所述矩形柱状叠片铁芯(外铁芯)由若干片铁芯基片1叠置而成,如图1所示,在铁芯基片上设有绕组线圈,在外铁芯内设有用于输送流体的柱形泵沟、位于泵沟内的内铁芯,其中的外铁芯内侧为与泵沟适配的内凹圆柱面101,而铁芯基片靠近内凹圆柱面一侧并排地设有若干绕组凹槽11,从而使外铁芯基片呈梳子状。

5.在现有技术中,铁芯基片通常由硅钢片经线切割加工而成,矩形柱状叠片铁芯(外铁芯)的加工步骤包括:a.线切割铁芯基片的外形及绕组凹槽;b.然后将外铁芯所需要的铁芯基片叠压在一起,线切割内凹圆柱面;c.在切割好的铁芯基片表面涂装绝缘漆;d.将涂有绝缘漆的铁芯基片叠合固定在一起,从而构成所述的外铁芯,此时的外铁芯即为矩形柱状叠片铁芯。

6.可以理解的是,虽然每片铁芯基片的形状大致相同,但是,每片铁芯基片的形状有所差异,因此,难以用统一的工装夹具装夹铁芯基片,以进行绕组凹槽和内凹圆柱面的线切割加工。现有技术中是采用一套可调节的通用工装夹持定位铁芯基片的,也就是说,在切割不同的铁芯基片时均需要做一定程度的调整,从而造成装夹的费时费力,不利于提高生产制造效率。

7.特别是,由于内凹圆柱面的轴线与铁芯基片的长度方向平行,也就是说,在上述步骤b中,我们需要将铁芯基片叠压在一起后直立,才能线切割内凹圆柱面,而直立后的铁芯基片具有相当的高度,因此,需要动用大型的线切割设备才能完成,线切割钼丝容易产生一定的弯曲变形,因此,加工后的内凹圆柱面精度会有所降低。

技术实现要素:

8.本实用新型的目的是为了提供一种矩形柱状叠片铁芯的圆弧槽成型及叠压工装,可有效地提升电磁泵的矩形柱状叠片铁芯在线切割时的装夹定位效率、以及矩形柱状叠片

铁芯在叠压时的装夹定位效率,进而提升矩形柱状叠片铁芯的生产制造效率,并且方便内凹圆柱面的形成。

9.为了实现上述目的,本实用新型采用以下技术方案:

10.一种矩形柱状叠片铁芯的圆弧槽成型及叠压工装,其适用于对电磁泵的矩形柱状叠片铁芯线切割加工以及叠压时的夹持定位,所述矩形柱状叠片铁芯包括若干铁芯基片,在铁芯基片上设有若干并排设置的绕组凹槽,所述工装包括用于放置铁芯基片的底板、用于压紧叠置后的铁芯基片的压板,在所述底板上设有第一宽度定位块、长度定位机构,所述长度定位机构包括内固定块、可拆卸地设置在内固定块一侧的内定位块、可移动地设置在底板上的外压紧块,所述内定位块靠近外压紧块一侧设有轴线水平布置的外凸的圆柱形内定位面,所述外压紧块靠近内定位块一侧设有内凹的圆柱形压紧面,所述压紧面的半径与定位面的半径相适配。

11.可以理解的是,当需要线切割铁芯基片时,我们可先用线切割设备切割出铁芯基片的外形和绕组凹槽。也就是说,此时每片铁芯基片具有相同的形状。

12.和现有技术不同的是,本实用新型不是通过线切割的方式形成矩形柱状叠片铁芯的内凹圆柱面的,我们可以将完成第一次切割的铁芯基片叠放到底板上,此时,对应内凹圆柱面(即圆弧槽)一侧的铁芯基片抵靠内定位块上的内定位面,然后使外压紧块压紧叠压后的铁芯基片的另一侧,从而使叠压在一起的铁芯基片内侧形成阶梯状的内凹圆柱面。需要说明的是,铁芯基片的厚度通常小于0.5mm,因此,内凹圆柱面的阶梯不会影响矩形柱状叠片铁芯的正常使用性能和效果。当铁芯基片叠好后,可用压板压紧,此时即可对铁芯基片除去绕组凹槽以外部分进行线切割,从而形成统一的形状。

13.当上述切割好形状的铁芯基片完成表面涂覆绝缘漆后,可重新叠放到底板上,然后重新参照上述方法将铁芯基片叠放整齐,并用螺栓等方式固定在一起,进而形成矩形柱状叠片铁芯。

14.也就是说,本实用新型的一套工装可同时用于矩形柱状叠片铁芯的圆弧槽成型及叠压时的定位,可有效地提升电磁泵的矩形柱状叠片铁芯在线切割时的装夹定位效率、以及矩形柱状叠片铁芯在叠压时的装夹定位效率,进而提升矩形柱状叠片铁芯的生产制造效率,并且方便内凹圆柱面的形成。

15.作为优选,在底板上设有位于外压紧块远离内定位块一侧的固定块,所述固定块上设有至少二根压紧螺杆,所述压紧螺杆伸出固定块的内端转动连接在外压紧块上。

16.当我们需要用外压紧块侧向压紧叠放在一起的铁芯基片时,可通过转动压紧螺杆、继而推动外压紧块向内移动,从而在侧向上压紧叠放在一起的铁芯基片。特别是,至少二根压紧螺杆可使外压紧块平稳移动并压紧叠放在一起的铁芯基片。

17.作为优选,所述外压紧块靠近固定块一侧设有向下延伸到下边缘的t形槽,所述压紧螺杆内端设有位于t形槽内的t形连接头。

18.我们可先将压紧螺杆螺纹连接在固定块上,然后使压紧螺杆伸出固定块的端部的t形连接头由下至上地滑动连接到外压紧块外侧的t形槽内,从而使压紧螺杆可相对外压紧块转动,同时可带动外压紧块移动。由于t形槽是向下延伸到外压紧块的下边缘的,因此,有利于避免t形连接头从外压紧块的t形槽内脱出。

19.作为优选,所述底板上设有垫板,所述铁芯基片位于垫板和压板之间,压板上设有

与垫板螺纹连接的紧固螺栓,在压板上侧还设有倒运吊环。

20.当我们需要将铁芯基片叠放在一起时,可将铁芯基片叠放在底板上的垫板上面。当所有的铁芯基片用连接压板和垫板的紧固螺栓压紧在一起时,既可避免线切割时铁芯基片的移位,又方便线切割结束后整叠提拿铁芯基片,方便操作,同时不会使铁芯基片的次序搞乱。

21.作为优选,在外压紧块的压紧面上可拆卸地设有补偿块,所述补偿块靠近内定位块一侧为竖直的外定位面。

22.本实用新型在外压紧块的压紧面上可拆卸地设有补偿块,这样,当需要使叠放在一起的铁芯基片形成内凹圆柱面(即圆弧槽)时,外压紧块上压紧面可从侧向推挤铁芯基片而形成内凹圆柱面。当完成二次线切割并且表面涂覆有绝缘漆的铁芯基片叠放到底板上需要组装时,所有的铁芯基片的外侧具有一致的外形尺寸,此时可添加补偿块,补偿块上竖直平面状的外定位面可挤压铁芯基片的外侧,从而确保矩形柱状叠片铁芯具有统一的外形。

23.作为优选,在内定位面上可拆卸地设有可适配在所述绕组凹槽内的插接块。

24.当我们将铁芯基片叠放在一起时,插接快可使铁芯基片整齐叠放,从而提高后续定位的效率。可以理解的是,当铁芯基片叠放在一起时,其绕组凹槽的定位精度时最主要的,而插接快可确保铁芯基片的绕组凹槽的精确定位。

25.因此,本实用新型具有如下有益效果:可有效地提升电磁泵的矩形柱状叠片铁芯在线切割时的装夹定位效率、以及矩形柱状叠片铁芯在叠压时的装夹定位效率,进而提升矩形柱状叠片铁芯的生产制造效率,并且方便内凹圆柱面的形成。

附图说明

26.图1是铁芯基片的一种结构示意图。

27.图2是矩形柱状叠片铁芯的一种结构示意图。

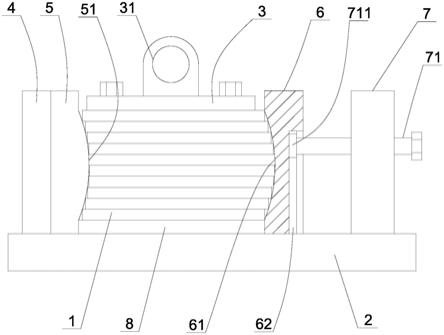

28.图3是本实用新型的一种结构示意图。

29.图4是本实用新型的另一种结构示意图。

30.图5是插接头和铁芯基片的一种配合结构示意图。

31.图中:1、铁芯基片11、绕组凹槽2、底板3、压板31、倒运吊环4、内固定块5、内定位块51、内定位面6、外压紧块61、压紧面62、t形槽63、补偿块631、外定位面7、固定块71、压紧螺杆711、t形连接头8、垫板9、插接头10、矩形柱状叠片铁芯101、内凹圆柱面。

具体实施方式

32.下面结合附图与具体实施方式对本实用新型做进一步的描述。

33.一种矩形柱状叠片铁芯的圆弧槽成型及叠压工装,其适用于对如图2所示的电磁泵的矩形柱状叠片铁芯(即外铁芯)线切割加工以及叠压时的夹持定位,所述矩形柱状叠片铁芯包括若干厚度为0.5mm的铁芯基片1,如图1所示,在铁芯基片上设有若干并排布置的绕组凹槽11。为便于描述,我们将铁芯基片上设有绕组凹槽一侧称为内侧,另一侧则称为外侧。

34.如图3所示,所述工装包括用于放置铁芯基片的底板2、用于压紧叠置后的铁芯基

片的压板3,在所述底板上设有第一宽度定位块、长度定位机构,其中的第一宽度定位块用于铁芯基片宽度一侧的定位对齐,长度定位机构用于铁芯基片长度一侧的定位对齐。

35.需要说明的是,我们需要在底板上设置穿线孔,以便于线切割的钼丝穿过穿线孔对铁芯基片进行线切割加工。

36.优选地,长度定位机构包括设置在底板上的内固定块4、可拆卸地设置在底板上、且位于内固定块一侧的内定位块5、可移动地设置在底板上的外压紧块6,内定位块靠近外压紧块一侧设有轴线水平布置的外凸的圆柱形内定位面51,外压紧块靠近内定位块一侧设有内凹的圆柱形压紧面61,压紧面的半径与定位面的半径相适配。当然,压紧面与定位面的半径还需与矩形柱状叠片铁芯的内凹圆柱面(即圆弧槽)半径相适配。

37.矩形柱状叠片铁芯的铁芯基片可先用线切割设备切割出铁芯基片的外形和绕组凹槽,此时每片铁芯基片具有相同的形状,该程序称为第一次切割。然后将完成第一次切割的铁芯基片叠放到底板上,此时,对应内凹圆柱面(即圆弧槽)一侧的铁芯基片抵靠内定位块的内定位面上,然后使外压紧块压紧叠压后的铁芯基片的另一侧,从而使叠压在一起的铁芯基片内侧形成阶梯状的内凹圆柱面。由于铁芯基片的厚度为0.5mm,因此,内凹圆柱面的阶梯不会影响矩形柱状叠片铁芯的正常使用性能和效果。当铁芯基片叠好后,可用压板压紧,此时即可对铁芯基片除去绕组凹槽以外部分进行线切割,从而形成统一的形状。

38.上述切割好形状的铁芯基片还需要表面涂覆绝缘漆,完成表面涂覆绝缘漆后,可将铁芯基片重新叠放到底板上,然后参照上述方法将铁芯基片叠放整齐,并用螺栓等方式固定在一起,进而形成矩形柱状叠片铁芯。

39.也就是说,本实用新型的一套工装可同时用于矩形柱状叠片铁芯的圆弧槽成型及叠压时的定位,可有效地提升电磁泵的矩形柱状叠片铁芯在线切割时的装夹定位效率、以及矩形柱状叠片铁芯在叠压时的装夹定位效率,进而提升矩形柱状叠片铁芯的生产制造效率,并且方便内凹圆柱面的形成。

40.进一步地,在底板上设有位于外压紧块远离内定位块一侧的固定块7,所述固定块上设有二根压紧螺杆71,压紧螺杆与固定块螺纹连接,压紧螺杆伸出固定块的内端转动连接在外压紧块上。

41.这样,当我们需要用外压紧块侧向压紧叠放在一起的铁芯基片时,可通过转动压紧螺杆、继而推动外压紧块向内移动,从而在侧向上压紧叠放在一起的铁芯基片。特别是,二根压紧螺杆可使外压紧块平稳移动并压紧叠放在一起的铁芯基片。

42.更进一步地,外压紧块靠近固定块一侧设有向下延伸到下边缘的t形槽62,压紧螺杆内端设有位于t形槽内的t形连接头711。

43.我们可先将压紧螺杆螺纹连接在固定块上,然后使压紧螺杆伸出固定块的端部的t形连接头由下至上地滑动连接到外压紧块外侧的t形槽内,从而使压紧螺杆可相对外压紧块转动,同时可带动外压紧块移动。由于t形槽是向下延伸到外压紧块的下边缘的,因此,有利于避免t形连接头从外压紧块的t形槽内脱出。

44.作为一种优选方案,我们还可在底板上设置垫板8,铁芯基片则可位于垫板和压板之间,压板上设有与垫板螺纹连接的紧固螺栓,在压板上侧还设有倒运吊环31。

45.这样,当我们需要将铁芯基片叠放在一起时,可将铁芯基片叠放在底板的垫板上面,然后盖上压板,并用紧固螺栓连接压板和垫板,从而将铁芯基片压紧在一起,可避免线

切割时铁芯基片的移位。当线切割结束后,可直接用倒运吊环整叠提拿铁芯基片,方便操作,同时不会使铁芯基片的次序搞乱。

46.作为另一种优选方案,如图4所示,我们还可在外压紧块的压紧面上可拆卸地设置补偿块63,补偿块靠近内定位块一侧为竖直的外定位面631。

47.当需要使叠放在一起的铁芯基片形成内凹圆柱面(即圆弧槽)时,可去除补偿块,此时外压紧块上的压紧面可从侧向推挤铁芯基片而形成内凹圆柱面(即圆弧槽)。当完成二次线切割并且表面涂覆有绝缘漆的铁芯基片叠放到底板上需要组装时,所有的铁芯基片的外侧具有一致的外形尺寸,此时可添加补偿块,补偿块上竖直平面状的外定位面可挤压铁芯基片的外侧,从而确保矩形柱状叠片铁芯具有统一的外形。

48.为了便于铁芯基片叠放整齐,如图5所示,我们还可在内定位面上可拆卸地设置插接块9,该插接块的宽度与绕组凹槽的宽度相适配,从而使插接块可适配在绕组凹槽内。

49.当我们将铁芯基片叠放到底板上时,插接快可使铁芯基片整齐叠放,从而提高后续定位的效率。可以理解的是,当铁芯基片叠放在一起时,其绕组凹槽的定位精度时最主要的,而插接快可确保铁芯基片的绕组凹槽的精确定位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1