一种用于牙轮钻头齿孔加工的硬质合金平底钻铰刀的制作方法

1.本实用新型涉及牙轮钻头面齿孔加工技术领域,尤其涉及一种用于牙轮钻头齿孔加工的硬质合金平底钻铰刀。

背景技术:

2.牙轮钻头普遍用于石油、矿山开采。为保证牙轮钻井、钻孔效率及寿命,一般牙轮生产厂家会在牙轮面钻孔后采取过盈冷压的方式,将合金齿压入孔内。为保证合金齿与孔的牢固结合,就必须保证钻孔尺寸的精度。

3.牙轮面钻孔的普通加工方式是在牙轮热处理前采取钻孔,钻孔后将牙轮热处理,热处理硬度控制在hrc40~50之间,热处理后再铰孔的方式。采取这种方式的主要原因是:如牙轮热处理前钻孔、铰孔,再对牙轮热处理,牙轮齿孔会变形,无法达到质量要求;如牙轮热处理后钻孔、铰孔,普通高速钢钻头无法加工高硬度材料。采取该种加工方式的弊端:1、加工效率低,需进行钻孔、铰孔两道工序;2、重复定为精度差,钻孔、铰孔是在牙轮热处理前后进行,需二次装夹,定位精度差,影响齿孔尺寸,对合金齿与齿孔的高精度配合不利;3、成孔质量差,虽然齿孔经过钻孔、铰孔两道工序,但由于铰刀结构及使用原理,必然会导致齿孔孔壁有明显的走刀纹路,影响孔壁粗糙度,进而影响产品质量;4、铰刀寿命低,虽然铰刀加工余量小,但对于热处理后牙轮的高硬度情况,刀具磨损快,且不能修磨或修磨次数少,同样增加了加工成本。

技术实现要素:

4.本实用新型的目的在于:为了解决上述的问题,而提出的一种用于牙轮钻头齿孔加工的硬质合金平底钻铰刀。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种用于牙轮钻头齿孔加工的硬质合金平底钻铰刀,包括刀具柄部以及与刀具柄部一体成型的刀具工作部分,所述刀具工作部分轴向端为钻尖锥尖和钻尖平刃,所述刀具工作部分的外圆周面上沿本体的轴向方向成型有刃带和沟槽,所述钻尖平刃与刃带之间圆滑相接并成型有刀尖。

7.作为上述技术方案的进一步描述:

8.所述刀具工作部分为倒锥状设置,且倒锥量为0.04

‑

0.05/100mm。

9.作为上述技术方案的进一步描述:

10.所述刃带的尺寸为(0.05

‑

0.06)*d。

11.作为上述技术方案的进一步描述:

12.所述钻尖锥尖的宽度为(30%

‑

50%)*d。

13.作为上述技术方案的进一步描述:

14.所述钻尖平刃与钻尖锥尖的相接点距离钻尖平刃与齿隙的相接点0.25

‑

0.4mm。

15.作为上述技术方案的进一步描述:

16.所述刀尖的r取值为0.5

‑

1.0mm。

17.作为上述技术方案的进一步描述:

18.所述沟槽采取15

°

螺旋角。

19.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

20.本实用新型中,充分结合钻头和铰刀的特点,同时针对牙轮对孔底形状的要求,采取特殊结构,满足牙轮齿孔孔底形状要求的同时,保证齿孔尺寸的高精度要求,同时保证刀具反复修磨的质量。

附图说明

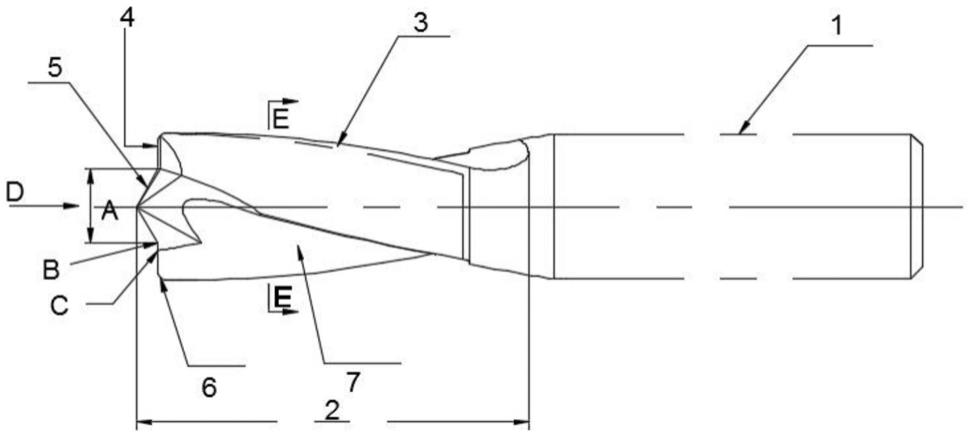

21.图1示出了根据本实用新型实施例提供的铰刀整体结构示意图;

22.图2示出了根据本实用新型实施例提供的图1中d向剖面结构示意图;

23.图3示出了根据本实用新型实施例提供的图1中e

‑

e截面结构示意图;

24.图例说明:

25.1、刀具柄部;2、刀具工作部分;3、刃带;4、钻尖平刃;5、钻尖锥尖;6、刀尖;7、沟槽。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

27.请参阅图1

‑

3,本实用新型提供一种技术方案:一种用于牙轮钻头齿孔加工的硬质合金平底钻铰刀,包括刀具柄部1以及与刀具柄部1一体成型的刀具工作部分2,刀具工作部分2轴向端为钻尖锥尖5和钻尖平刃4,刀具工作部分2的外圆周面上沿本体的轴向方向成型有刃带3和沟槽7,沟槽7主要起排屑作用,钻尖平刃4与刃带3之间圆滑相接并成型有刀尖6;

28.刀尖6是参与切削,保证孔壁粗糙度的主要部分,一般采取锉刀、毛刷、绿碳抛光等手段,提高加工孔壁粗糙度,刀尖6的r取值为0.5

‑

1.0mm;

29.钻尖锥尖5和钻尖平刃4是区别普通麻花钻的主要部分,由于牙轮存在内腔,不是实体,牙轮设计者需要保证钻孔后合金齿镶进深度符合要求,避免孔底到牙轮内腔面距离太小,影响强度,因此需要在保证孔深要求的前提下,尽量减小孔底锥尖部分深度。同时钻尖平刃4在加工孔后,会形成一个平台,对合金齿底部有支撑作用,增强牙轮工作性能,钻尖锥尖5的宽度用a表示,其取值为(30%

‑

50%)*d,钻尖平刃4与钻尖锥尖5的相接点b距离钻尖平刃4与齿隙的相接点c为0.25

‑

0.4mm,钻尖锥尖5和钻尖平刃4均采取折线式两后角设计,增加端面部分落差,增强钻尖稳定性。

30.具体的,如图1所示,刀具工作部分2为倒锥状设置,且倒锥量为0.04

‑

0.05/100mm,主要是为保证反复修磨时尺寸稳定性。

31.具体的,如图1所示,刃带3是孔径形成的主要手段,其太宽会导致钻孔时刃带3参与切削,产生额外阻力,同时可能刮伤孔壁;太窄则会导致刃带3不耐磨损,孔径尺寸保持性差,波动大,刃带3的尺寸为(0.05

‑

0.06)*d。

32.具体的,如图1所示,沟槽7采取15

°

螺旋角,相比普通麻花钻30

°

螺旋角设计,螺旋

角减小,在适应于硬度较高的牙轮的加工、不易折断的同时,还方便于排屑。

33.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种用于牙轮钻头齿孔加工的硬质合金平底钻铰刀,包括刀具柄部(1)以及与刀具柄部(1)一体成型的刀具工作部分(2),其特征在于,所述刀具工作部分(2)轴向端为钻尖锥尖(5)和钻尖平刃(4),所述刀具工作部分(2)的外圆周面上沿本体的轴向方向成型有刃带(3)和沟槽(7),所述钻尖平刃(4)与刃带(3)之间圆滑相接并成型有刀尖(6)。2.根据权利要求1所述的一种用于牙轮钻头齿孔加工的硬质合金平底钻铰刀,其特征在于,所述刀具工作部分(2)为倒锥状设置,且倒锥量为0.04

‑

0.05/100mm。3.根据权利要求2所述的一种用于牙轮钻头齿孔加工的硬质合金平底钻铰刀,其特征在于,所述刃带(3)的尺寸为(0.05

‑

0.06)*d。4.根据权利要求3所述的一种用于牙轮钻头齿孔加工的硬质合金平底钻铰刀,其特征在于,所述钻尖锥尖(5)的宽度为(30%

‑

50%)*d。5.根据权利要求4所述的一种用于牙轮钻头齿孔加工的硬质合金平底钻铰刀,其特征在于,所述钻尖平刃(4)与钻尖锥尖(5)的相接点距离钻尖平刃(4)与齿隙的相接点0.25

‑

0.4mm。6.根据权利要求5所述的一种用于牙轮钻头齿孔加工的硬质合金平底钻铰刀,其特征在于,所述刀尖(6)的r取值为0.5

‑

1.0mm。7.根据权利要求6所述的一种用于牙轮钻头齿孔加工的硬质合金平底钻铰刀,其特征在于,所述沟槽(7)采取15

°

螺旋角。

技术总结

本实用新型公开了一种用于牙轮钻头齿孔加工的硬质合金平底钻铰刀,包括刀具柄部以及与刀具柄部一体成型的刀具工作部分,所述刀具工作部分轴向端为钻尖锥尖和钻尖平刃,所述刀具工作部分的外圆周面上沿本体的轴向方向成型有刃带和沟槽,所述钻尖平刃与刃带之间圆滑相接并成型有刀尖。本实用新型中,充分结合钻头和铰刀的特点,同时针对牙轮对孔底形状的要求,采取特殊结构,满足牙轮齿孔孔底形状要求的同时,保证齿孔尺寸的高精度要求,同时保证刀具反复修磨的质量。刀具反复修磨的质量。刀具反复修磨的质量。

技术研发人员:邹清松 张齐齐 陈永强 余长元

受保护的技术使用者:武汉泰尔斯刀具有限公司

技术研发日:2021.07.19

技术公布日:2022/1/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1