一种高速铜带生产设备的制作方法

1.本实用新型涉及一种高速铜带生产设备。

背景技术:

2.光伏焊带又称镀锡铜带或涂锡铜带,分汇流带和互连条,应用于光伏组件电池片之间的连接,发挥导电聚电的重要作用,光伏焊带由铜带经拉拔、压延、退火、涂锡等工序后制成,铜带的上述加工大都在专用的生产设备中进行,高速铜带生产设备是指适用于铜带进给速度较快的铜带生产设备。

3.现有高速铜带生产设备中的拉拔装置缺少储线功能,一旦下游工序发生故障后,必须暂停拉拔的进行,进而影响生产连续性,导致加工稳定性较差;而且铜带在退火装置中完成退火后仅仅依靠自然冷却后就进入涂锡工序,由于退火后的铜带仍具有较高温度,铜带表面会与空气中的氧气发生氧化,进而影响铜带的加工质量;此外,退火装置与收卷装置之间缺少储线功能,收卷装置在换盘时,只能暂停铜带的拉拔、压延、退火、涂锡工序,否则,换盘期间继续输出的铜带就会无法卷绕,但是暂停铜带的拉拔、压延、退火、涂锡工序会导致生产中断,进而影响生产效率;此外,暂停还会导致铜带质量出现断层,影响产品合格率;因此,亟需等待解决。

技术实现要素:

4.针对上述现有技术的现状,本实用新型所要解决的技术问题在于提供一种能使拉拔装置具备储线功能以保证生产连续性并大幅提升加工稳定性,且能彻底防止退火后的铜带表面发生氧化以有效保证了铜带的加工质量,还在收卷装置前设置了储线装置以保证生产效率和产品合格率的高速铜带生产设备。

5.本实用新型解决上述技术问题所采用的技术方案为:一种高速铜带生产设备,包括从左往右依次设置的放卷装置、校直装置、压延装置、退火装置和收卷装置,其特征在于,所述压延装置与退火装置之间还设有两个依次排布的拉拔装置,所述退火装置与收卷装置之间还设有储线装置,所述退火装置与储线装置之间还设有冷却装置;所述拉拔装置包括第一柜体、固定在第一柜体内的进给电机、套设固定在进给电机转动轴上并位于第一柜体内部的第一带轮、可转动的横向穿插设置在第一柜体前侧的轮轴、套设固定在轮轴后端并位于第一柜体内部的第二带轮、套设固定在轮轴前端并位于第一柜体前侧的主动轮、以及套设在第一带轮和第二带轮上的皮带,所述进给电机的转动轴横向向前设置;还包括设于第一柜体前侧并位于主动轮左侧的成型组件、可转动的固定在第一柜体前侧并位于成型组件左侧的进带导轮、以及可转动的固定在第一柜体前侧并位于成型组件右侧的第一出带导轮和第二出带导轮;所述第一出带导轮和第二出带导轮均设于主动轮的上方,所述第二出带导轮设于第一出带导轮的右上方;所述冷却装置包括第二柜体以及设于第二柜体前侧的通风组件、导向组件和引出组件;所述通风组件包括固定在第二柜体内部的风机、横向穿插固定在第二柜体前侧的短管、竖直设于短管前侧的第一管道以及两个分别设于第一管道左

右两侧且竖直设置的第二管道,所述短管的内端与风机的出风口相连,所述短管的外端插接在第一管道的中部后侧并与第一管道的内部相互连通,两个所述第二管道的内侧中部与第一管道的左右两侧中部之间还均插接有一个横向设置的连接管,两个所述第二管道分别通过两个连接管与第一管道的内部相互连通;所述储线装置包括底座、竖直固定在底座上的立柱、两个竖直固定在立柱前侧的导轨、固定在立柱下端前侧的定块以及设于定块上方的动块,每个所述导轨上还均套设有若干个滑块,每个所述滑块的前侧均固定在动块的后侧;还包括固定在底座上并位于立柱下端左侧的牵引电机、套设固定在牵引电机转动轴上的第一链轮、可转动的固定在立柱上端左侧的第二链轮、设于第一链轮与第二链轮之间的配重块、从下往上绕设在第一链轮上的第一链条以及从上往下绕设在第二链轮上的第二链条,所述第一链轮的前端可拆卸的固定在动块的左侧下方,所述第一链轮的后端可拆卸的固定在配重块的下侧,所述第二链条的前端可拆卸的固定在动块的左侧上方,所述第二链条的后端可拆卸的固定在配重块的上侧;所述定块和动块上还均设有一个上下对称分布的储存组件。

6.优选地,所述成型组件包括固定在第一柜体前侧的外盒、可拆卸的固定在外盒顶部开口处的盒盖、固定在外盒后侧内壁上的内盒、固定在内盒后侧内壁上的底块、可拆卸的固定在底块顶部的顶块、以及两个嵌设在顶块与底块之间并左右分布的成型块,两个所述成型块中均开设有一个成型孔,两个所述成型孔同心设置;所述外盒的顶部开口处左右两侧均开设有一个开口槽,对应地,所述内盒的顶部开口处左右两侧均开设有一个弧形槽,两个所述弧形槽与两个成型孔相互配合。

7.优选地,所述第一柜体的前侧还固定有第一多槽导轮架和第二多槽导轮架,所述第二多槽导轮架设于成型组件的下方和主动轮的左侧,所述第一多槽导轮架设于第二多槽导轮架的下方;所述第一多槽导轮架和所述第二多槽导轮架中还分别设有可转动的第一多槽导轮和第二多槽导轮。

8.优选地,所述第一多槽导轮架的右侧还均设有调节杆,所述调节杆的一端可转动的固定在第一柜体的前侧,所述调节杆的另一端前侧还固定有可转动的引出导轮,所述调节杆的下方还设有调节气缸,所述调节气缸的固定端可转动的固定在第一柜体的前侧,所述调节气缸的伸缩端可转动的固定在调节杆的中部。

9.优选地,所述第二柜体的前侧还嵌设有激光测厚模块,所述激光测厚模块的上下两侧还均设有一个第八导向轮,两个所述第八导向轮均可转动的固定在第二柜体的前侧。

10.优选地,所述导向组件包括可转动的固定在第二柜体前侧的第一导向轮、第二导向轮、第三导向轮、第四导向轮和第五导向轮,所述第一导向轮设于左侧的一个第二管道的下方,所述第二导向轮设于右侧的一个第二管道的下方,所述第三导向轮设于第二导向轮的右侧,所述第四导向轮设于第一管道的上方,所述第五导向轮设于第四导向轮的右侧。

11.优选地,所述引出组件包括可转动的固定在第二柜体前侧并位于右侧的一个第二管道右侧的第五导向轮、可转动的固定在第二柜体前侧并位于第五导向轮右下方的第六导向轮、可转动的固定在第二柜体前侧并位于第六导向轮右上方的第七导向轮、固定在第二柜体前侧并位于第六导向轮下方的气缸、固定在气缸伸缩端上的u型架、以及可转动的设于u型架中的压轮,所述气缸的伸缩端竖直向上设置,所述压轮的上侧与第六导向轮的下侧相互配合。

12.优选地,所述储存组件包括两个上下分布的杆座、分别横向插接在两个杆座中并相互平行的两个轴杆以及固定在两个轴杆端部之间的连接条;位于动块上的储存组件中的上方的一个所述轴杆上以及位于定块上的储存组件中的下方的一个所述轴杆上还均套设有多个可转动的储线轮。

13.优选地,位于动块上的储存组件中的两个所述杆座均固定在动块的前侧,位于定块上的储存组件中的两个所述杆座均固定在定块的前侧。

14.优选地,所述定块的上侧还固定有两个竖直分布的第一缓冲柱,所述动块的上下两侧还均设有两个竖直分布的第二缓冲柱,下方的两个所述第二缓冲柱分别与两个第一缓冲柱相互配合;所述立柱的上端前侧还固定有挡架,所述挡架位于两个导轨的上方,上方的两个所述第二缓冲柱均与挡架相互配合。

15.与现有技术相比,本实用新型的优点在于:本实用新型的拉拔装置借助第一多槽导轮和第二多槽导轮具备了储线功能,一旦下游工序发生故障后,无需暂停拉拔的进行,进而保证了生产的连续性,从而大幅提升了加工稳定性;同时,冷却装置能将退火后的铜带送入到第一管道和两个第二管道中进行快速有效的冷却,进而彻底防止铜带表面发生氧化以有效保证了铜带的加工质量;此外,本实用新型在收卷装置前设置了储线装置,进而能在收卷装置换盘时,将继续输出的铜带储存起来,无需将铜带的拉拔、压延、退火、涂锡工序暂停,进而保证了生产的连续进行以保证生产效率和产品合格率。

附图说明

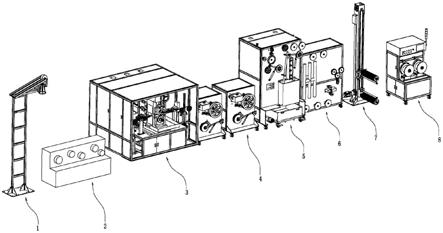

16.图1为本实用新型的左前侧结构图;

17.图2为本实用新型的拉拔装置的左前侧结构图;

18.图3为本实用新型的拉拔装置的右后侧结构图;

19.图4为本实用新型的成型组件的左前侧结构图;

20.图5为本实用新型的冷却装置的左前侧结构图;

21.图6为本实用新型的储线装置的左前侧结构图。

具体实施方式

22.除非另外定义,本实用新型使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本实用新型中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

23.为了保持本实用新型实施例的以下说明清楚且简明,本实用新型省略了已知功能和已知部件的详细说明。

24.如图1~6所示,一种高速铜带生产设备,包括从左往右依次设置的放卷装置1、校直装置2、压延装置3、退火装置5和收卷装置8,压延装置3与退火装置5之间还设有两个依次

排布的拉拔装置4,退火装置5与收卷装置8之间还设有储线装置7,退火装置5与储线装置7之间还设有冷却装置6。

25.拉拔装置4包括第一柜体41、固定在第一柜体41内的进给电机42、套设固定在进给电机42转动轴上并位于第一柜体41内部的第一带轮43、可转动的横向穿插设置在第一柜体41前侧的轮轴46、套设固定在轮轴46后端并位于第一柜体41内部的第二带轮44、套设固定在轮轴46前端并位于第一柜体41前侧的主动轮47、以及套设在第一带轮43和第二带轮44上的皮带45,进给电机42的转动轴横向向前设置;还包括设于第一柜体41前侧并位于主动轮47左侧的成型组件49、可转动的固定在第一柜体41前侧并位于成型组件49左侧的进带导轮48、以及可转动的固定在第一柜体41前侧并位于成型组件49右侧的第一出带导轮418和第二出带导轮410;第一出带导轮418和第二出带导轮410均设于主动轮47的上方,第二出带导轮410设于第一出带导轮418的右上方;成型组件49包括固定在第一柜体41前侧的外盒491、可拆卸的固定在外盒491顶部开口处的盒盖496、固定在外盒491后侧内壁上的内盒492、固定在内盒492后侧内壁上的底块493、可拆卸的固定在底块493顶部的顶块494、以及两个嵌设在顶块494与底块493之间并左右分布的成型块495,两个成型块495中均开设有一个成型孔4951,两个成型孔4951同心设置;外盒491的顶部开口处左右两侧均开设有一个开口槽4911,对应地,内盒492的顶部开口处左右两侧均开设有一个弧形槽4921,两个弧形槽4921与两个成型孔4951相互配合。

26.第一柜体41的前侧还固定有第一多槽导轮架411和第二多槽导轮架413,第二多槽导轮架413设于成型组件49的下方和主动轮47的左侧,第一多槽导轮架411设于第二多槽导轮架413的下方。

27.第一多槽导轮架411和第二多槽导轮架413中还分别设有可转动的第一多槽导轮412和第二多槽导轮414。

28.第一多槽导轮架411的右侧还均设有调节杆415,调节杆415的一端可转动的固定在第一柜体41的前侧,调节杆415的另一端前侧还固定有可转动的引出导轮417,调节杆415的下方还设有调节气缸416,调节气缸416的固定端可转动的固定在第一柜体41的前侧,调节气缸416的伸缩端可转动的固定在调节杆415的中部。

29.冷却装置6包括第二柜体61以及设于第二柜体61前侧的通风组件、导向组件和引出组件;通风组件包括固定在第二柜体61内部的风机65、横向穿插固定在第二柜体61前侧的短管619、竖直设于短管619前侧的第一管道62以及两个分别设于第一管道62左右两侧且竖直设置的第二管道64,短管619的内端与风机65的出风口相连,短管619的外端插接在第一管道62的中部后侧并与第一管道62的内部相互连通,两个第二管道64的内侧中部与第一管道62的左右两侧中部之间还均插接有一个横向设置的连接管63,两个第二管道64分别通过两个连接管63与第一管道62的内部相互连通,导向组件包括可转动的固定在第二柜体61前侧的第一导向轮66、第二导向轮67、第三导向轮68、第四导向轮69和第五导向轮610,第一导向轮66设于左侧的一个第二管道64的下方,第二导向轮67设于右侧的一个第二管道64的下方,第三导向轮68设于第二导向轮67的右侧,第四导向轮69设于第一管道62的上方,第五导向轮610设于第四导向轮69的右侧,引出组件包括可转动的固定在第二柜体61前侧并位于右侧的一个第二管道64右侧的第五导向轮612、可转动的固定在第二柜体61前侧并位于第五导向轮612右下方的第六导向轮611、可转动的固定在第二柜体61前侧并位于第六导向

轮611右上方的第七导向轮613、固定在第二柜体61前侧并位于第六导向轮611下方的气缸614、固定在气缸614伸缩端上的u型架615、以及可转动的设于u型架615中的压轮616,气缸614的伸缩端竖直向上设置,压轮616的上侧与第六导向轮611的下侧相互配合。

30.第二柜体61的前侧还嵌设有激光测厚模块617,激光测厚模块617的上下两侧还均设有一个第八导向轮618,两个第八导向轮618均可转动的固定在第二柜体61的前侧。

31.储线装置7包括底座71、竖直固定在底座71上的立柱72、两个竖直固定在立柱72前侧的导轨73、固定在立柱72下端前侧的定块710以及设于定块710上方的动块75,每个导轨73上还均套设有若干个滑块74,每个滑块74的前侧均固定在动块75的后侧;还包括固定在底座71上并位于立柱72下端左侧的牵引电机713、套设固定在牵引电机713转动轴上的第一链轮714、可转动的固定在立柱72上端左侧的第二链轮715、设于第一链轮714与第二链轮715之间的配重块716、从下往上绕设在第一链轮714上的第一链条717以及从上往下绕设在第二链轮715上的第二链条718,第一链轮714的前端可拆卸的固定在动块75的左侧下方,第一链轮714的后端可拆卸的固定在配重块716的下侧,第二链条718的前端可拆卸的固定在动块75的左侧上方,第二链条718的后端可拆卸的固定在配重块716的上侧;定块710和动块75上还均设有一个上下对称分布的储存组件,储存组件包括两个上下分布的杆座76、分别横向插接在两个杆座76中并相互平行的两个轴杆77以及固定在两个轴杆77端部之间的连接条78;位于动块75上的储存组件中的上方的一个轴杆77上以及位于定块710上的储存组件中的下方的一个轴杆77上还均套设有多个可转动的储线轮79。

32.位于动块75上的储存组件中的两个杆座76均固定在动块75的前侧,位于定块710上的储存组件中的两个杆座76均固定在定块710的前侧。

33.定块710的上侧还固定有两个竖直分布的第一缓冲柱711。

34.动块75的上下两侧还均设有两个竖直分布的第二缓冲柱712,下方的两个第二缓冲柱712分别与两个第一缓冲柱711相互配合。

35.立柱72的上端前侧还固定有挡架719,挡架719位于两个导轨73的上方,上方的两个第二缓冲柱712均与挡架719相互配合。

36.工作原理:将铜带卷固定在放卷装置1中并将铜带的一端向外引出,并在穿过校直装置2后进入到压延装置3中进行压延;将经过压延的铜带的一端绕经进带导轮48的下侧后依次穿过左侧的一个开口槽4911、左侧的一个弧形槽4921、两个成型孔4951、右侧的一个弧形槽4921和右侧的一个开口槽4911,再绕经第一出带导轮418的下侧和第二出带导轮410的上侧,再绕经主动轮47的右侧,然后依次绕设在第一多槽导轮412和第二多槽导轮414的每个轮槽之间,最后向右绕经引出导轮417的上侧;启动进给电机42以使其转动轴旋转,进而借助第一带轮43、第二带轮44和皮带45带动主动轮47旋转以带动铜带进给,铜带在经过两个成型孔4951时被拉拔成型,拉拔后的铜带引出到下一个拉拔装置4中进一步拉拔,拉拔后的铜带进入到退火装置5中进行退火。

37.将经过退火后的铜带的一端从上往下穿过左侧的一个第二管道64,然后再绕经第一导向轮66的下侧后向上穿过第一管道62,再绕经第四导向轮69的上侧后向下穿过右侧的一个第二管道64,再向下绕经第二导向轮67的下侧后向上绕经第五导向轮610的上侧,再向下绕经第三导向轮68的下侧后向上绕经下方的第八导向轮618的右侧,再向上绕经上方的一个第八导向轮618的左侧;接着,向上绕经第五导向轮612的上侧,再向下穿过第六导向轮

611与压轮616之间,最后在向上绕经第七导向轮613的上侧后向右引出;驱动气缸614的伸缩端向外伸出,进而借助u型架615带动压轮616上移以将铜带压紧在第六导向轮611的下侧;在铜带开始进给后,启动风机65工作以将冷却气体经由短管619进入到第一管道62中,进而通过两个连接管63进入到两个第二管道64中,从而使经过第一管道62和两个第二管道64的铜带能快速冷却。

38.铜带在经过激光测厚模块617时,激光测厚模块617能对铜带的厚度进行检测以验证前道压延工序是否合格,属于现有技术。

39.将经过冷却后的铜带的一端依次绕设在位于动块75上的储存组件中的多个储线轮79以及位于定块710上的储存组件中的多个储线轮79之间,然后再向外引出并固定在收卷装置的收线盘上;若收卷装置中的收线盘需要换盘时,则启动牵引电机713以使其转动轴旋转,进而借助第一链轮714带动第一链条717的前端向下移动,同时借助配重块716带动第二链条718的后端向下移动,从而借助第二链轮715使第二链条718的前端向上移动,进而使动块75借助多个滑块74沿两个导轨73向上滑动,从而增大了上下两排储线轮79之间的距离以增加绕设在两排储线轮79之间的铜带长度,进而起到了储线的作用;当上方的两个第二缓冲柱712顶住挡架719时,动块75达到了最高位置;当下方的两个第二缓冲柱712分别顶住两个第一缓冲柱711时,动块75达到了最低位置;配重块716的设置能加快动块75上升的速度。

40.从储线装置7中引出的铜带最后进入到收卷装置8中盘绕成卷。

41.本实用新型的拉拔装置4借助第一多槽导轮412和第二多槽导轮414具备了储线功能,一旦下游工序发生故障后,无需暂停拉拔的进行,进而保证了生产的连续性,从而大幅提升了加工稳定性;同时,冷却装置6能将退火后的铜带送入到第一管道62和两个第二管道64中进行快速有效的冷却,进而彻底防止铜带表面发生氧化以有效保证了铜带的加工质量;此外,本实用新型在收卷装置8前设置了储线装置7,进而能在收卷装置8换盘时,将继续输出的铜带储存起来,无需将铜带的拉拔、压延、退火、涂锡工序暂停,进而保证了生产的连续进行以保证生产效率和产品合格率。

42.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神与范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1