用于挤压脱水机的入料分料装置的制作方法

1.本实用新型涉及一种用于挤压脱水机的入料分料装置,属于垃圾挤压脱水技术领域。

背景技术:

2.在餐厨垃圾处理技术中,一般采用预处理+厌氧消化。餐厨垃圾的预处理,均需要采用固液分离技术,即水、油脂、有机物等液态物与固体废渣分选分离出来,再将分离后的液体和固体分别进行处理。而现在有的固液分离大都采用一种为螺旋压榨机,在存在着处理量较低,压力较小,对于湿垃圾,挤压后含水率普遍较高的问题。而另加一种高压挤压机,虽然能降低挤压后含水率,但设备不仅价格昂贵,而处理效率低,尤其对于湿垃圾处理的针对性不强。但无论是螺旋压榨和高压挤压机均为单筒挤压脱水,均是通过壳体上部的入料口将湿垃圾加入滤筒内,进行固液分离,单筒挤压脱水无法提高设备的处理能力。

技术实现要素:

3.本实用新型的目的是提供一种结构合理,维护方便,实现自动分料,能给两个滤筒单元提供物料的用于挤压脱水机的入料分料装置。

4.本实用新型为达到上述目的的是技术方案是:一种用于挤压脱水机的入料分料装置,包括进料斗,其特征在于:所述的进料斗包括壳体,所述的壳体内具有用于对物料进行导向的导料机构和用于拨动物料的拨料机构,所述的导料机构包括两个侧导料板和下导料板,两侧导料板固定在壳体内,侧导料板的上部与壳体顶部的入料口相通并形成进料通道,两个侧导料板的下部与固定在壳体的下部的下导料板形成两个独立的排料通道;所述的拨料机构包括主轴和数个拨料板,所述主轴支承在壳体的两壳壁的轴承座上并能自由转动,主轴的一端与壳体外部的电机输出侧连接,拨料板均布设置在主轴上并随主轴一起转动,所述的拨料板位于两侧导料板和下导料板之间的空腔内。

5.其中:所述的侧导料板包括上部的上导板、中部的侧弧形导板以及下部向外渐扩的下导板,且上导板的顶部及下导板的底部固定在壳体上,所述的下导料板固定在壳体的中下部,且下导料板包括顶部的上弧形导板以及两侧的下侧板,且两侧导料板的上导板形成进料通道,两侧导料板的下导板与下导料板的两下侧板形成排料通道。

6.所述侧导料板的上导板呈上大下小倾斜设置,且两上导板的顶部开口大于壳体上入料口的开口。

7.所述下导料板的下侧板向外下倾斜设置。

8.所述的拨料板为螺旋叶片,所述的螺旋叶片的端部与两侧导料板的侧弧形导板和下导料板的上弧形导板对应。

9.所述的拨料板固定在连接套上,所述的连接套安装在主轴上,且连接套的两端固定有端板,所述的端板位于壳壁内侧且不与壳壁相接。

10.本实用新型的落料分料机构在进料斗壳体上分别设有的对物料进行导向的导料

机构和拨动物料的拨料机构,通过壳体内的导料机构上的两个侧导料板与下导料板形成一个进料通道及两个独立的排料通道,由于拨料板位于两侧导料板和下导料板的空腔内,通过设置在壳体外部的电机驱动拨料板正反转动,能交替将湿垃圾加入到两个滤筒单元内而进行挤压脱水,使两个滤筒单元交替对餐厨垃圾进行处理,大幅度提高餐厨垃圾的处理量,可以提升设备的处理能力,并在相同的处理量前提下,节约处理时间。本实用新型将主轴安装在轴承座上,而轴承座可拆安装在壳体上,由于电机位于壳体的外部,维护方便,加之拨料板安装在主轴,主轴安装在壳体上,壳体内部不设有伸缩驱动件或摆动件,故能提高自动分料的可靠性。

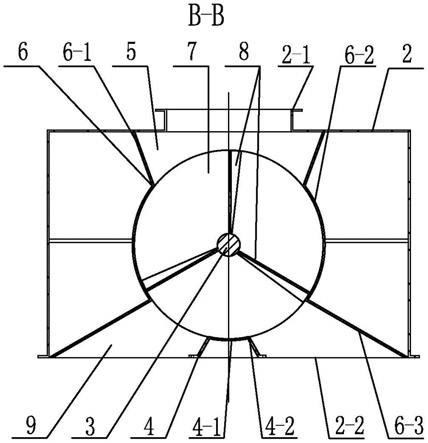

附图说明

11.下面结合附图对本实用新型的实施例作进一步的详细描述。

12.图1是本实用新型落料分料机构拆下电机的结构示意图。

13.图2是图1的a向结构示意图。

14.图3是图2的b

‑

b结构示意图。

15.图4是本实用新型落料分料机构拆下下导料板的结构示意图。

16.其中:1—轴承座,2—壳体,2

‑

1—入料口,2

‑

2—排料口,3—主轴,4—下导料板,4

‑

1—上弧形导板,4

‑

2—下侧板,5—进料通道,6—侧导料板,6

‑

1—上导板,6

‑

2—侧弧形导板,6

‑

3—下导板,7—端板,8—拨料板,9—排料通道。

具体实施方式

17.见图1~4所示,本实用新型用于挤压脱水机的入料分料装置,包括进料斗,的进料斗包括壳体2,壳体2顶部设有入料口2

‑

1,底部设有排料口2

‑

2,该入料口2

‑

1可高出壳体2顶部,且入料口2

‑

1的顶部设有外翻的上法兰边,通过紧固件与送料管与入料口2

‑

1连接,而壳体2底部也设有外翻的下法兰边,方便将壳体2底部安装在滤筒上,本实用新型为方便安装拨料机构,壳体2的一侧壳壁为可拆装结构。

18.本实用新型壳体2内具有用于对物料进行导向的导料机构和用于拨动物料的拨料机构。见图3、4所示,本实用新型导料机构包括两个侧导料板6和下导料板4,两侧导料板6固定在壳体2内,侧导料板6的上部与壳体2顶部的入料口2

‑

1相通并形成进料通道5,使物料顺利进入壳体2,两个侧导料板6的下部与固定在壳体2的下部的下导料板4形成两个独立的排料通道9,壳体2与下导料板的底部形成两个独立的排料口,拨料板8位于两侧导料板6和下导料板4之间的空腔内,在拨料板8正反转动过程中,将物料自行分配到不同的滤筒单元内。

19.见图1~4所示,本实用新型侧导料板6包括上部的上导板6

‑

1、中部的侧弧形导板6

‑

2以及下部向外渐扩的下导板6

‑

3,且上导板6

‑

1的顶部及下导板6

‑

3的底部固定在壳体2上,可将上导板6

‑

1的顶部及下导板6

‑

3的底部焊接在壳体2上,为进一步提高侧导料板与壳体的连接强度,侧导料板6与壳壁之间还可焊接有多个加强板。本实用新型下导料板4固定在壳体2的中下部,将壳体2底部隔离出两个排料口2

‑

2,下导料板4焊接在壳体2上,既能提高壳体2的整体强度,又能物料进行导向,不易造成滞卡现象,落料畅通。见图3所示,本实用新型下导料板4包括顶部的上弧形导板4

‑

1以及两侧的下侧板4

‑

2,且两侧导料板6的上导板6

‑

1形成进料通道5,两侧导料板6的下导板6

‑

3与下导料板4的两下侧板4

‑

2形成两个独立的

排料通道9,侧导料板6的上导板6

‑

1呈上大下小倾斜设置,两上导板6

‑

1的顶部开口大于壳体2上的入料口2

‑

1的开口,使物料进入拨料板8上在旋转中加入对应的滤筒内。见图3所示,本实用新型下导料板4的下侧板4

‑

2向外下倾斜设置,下侧板4

‑

2底部的下法兰边与滤筒连接。

20.见图1~4所示,本实用新型拨料机构包括主轴3和数个拨料板8,主轴3支承在壳体2的两壳壁的轴承座1上并能自由转动,轴承座1可拆安装在壳体2的壳壁上,主轴3两侧可通过轴承安装在轴承座1上,主轴3的一端与壳体2外部电机的输出侧连接,主轴3的一端伸出轴承座1并与电机连接,该电机采用伺服电机,拨料板8均布设置在主轴3上并随主轴3一起转动,可通过电机带动主轴3正反转,使落入在拨料板8的物料在拨料板8的转动过程中加入对应的滤筒内,即而自动实现两个滤筒能交替落料。

21.见图3所示,本实用新型拨料板8为螺旋叶片,本实用新型可采用3

‑

5个螺旋叶片,螺旋叶片的端部与两侧导料板6的侧弧形导板6

‑

2和下导料板4的上弧形导板4

‑

1对应,即不影响螺旋叶片的转动,又不易卡料,螺旋叶片的长度接近壳体2的长度,满足处理工作量。本实用新型拨料板8固定在连接套上,连接套安装在主轴3上,且连接套的两端固定有端板7,端板7位于壳壁内侧且不与壳壁相接,通过电机驱动主轴3旋转,使拨料板8正反转动,可靠将物料交替拨到对应滤筒内,实现自动分料,使两滤筒均能交替工作,提高处理效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1