一种冲压用自动下料装置的制作方法

1.本实用新型涉及冲压加工技术领域,尤其涉及一种冲压用自动下料装置。

背景技术:

2.冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的冲压件的成形加工方法,冲压和锻造同属塑性加工或称压力加工,合称锻压,冲压的坯料主要是热轧和冷轧的钢板和钢带,全世界的钢材中,有60~70%是板材,其中大部分经过冲压制成成品,汽车的车身、底盘、油箱、散热器片,锅炉的汽包,容器的壳体,电机、电器的铁芯硅钢片等都是冲压加工的,仪器仪表、家用电器、自行车、办公机械、生活器皿等产品中,也有大量冲压件,在冲压的过程中需要进行自动上下料 ,但是目前使用的冲压装置都是通过人工进行下料处理,人工下料效果差,效率低,人工长时间操作易产生疲劳导致事故的发生,为此,我们提出了一种冲压用自动下料装置。

技术实现要素:

3.本实用新型提出的一种冲压用自动下料装置,解决了人工下料比较麻烦,人工效率低,效果差,易产生疲劳发生危险事故的问题。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种冲压用自动下料装置,包括底座,所述底座的内部固定连接有电机,所述电机的输出轴固定连接有螺纹杆,所述螺纹杆的下方螺纹套设有移动板,所述移动板的顶部固定连接有顶块,所述螺纹杆的上方螺纹套设有升降台,所述升降台的底部左右两侧分别固定连接有冲压块,所述螺纹杆上分别设有第一限位机构和第二限位机构,所述底座的顶部左右两侧分别固定连接有无杆气缸,两个所述无杆气缸的顶部滑动连接有滑块,两个所述滑块的顶部分别固定连接有接料板,所述底座的内部固定连接有支撑板,所述支撑板的左侧固定连接有气泵,所述气泵的输出端设有气管,所述气管分别与两个无杆气缸的进气端相通。

6.优选的,所述第一限位机构包括与螺纹杆上方固定连接的限位挡板,所述限位挡板的固定连接有第一限位弹簧,所述螺纹杆活动贯穿第一限位弹簧的内部。

7.优选的,所述第二限位机构包括与底座的内部顶端和支撑板的顶部分别固定连接的第二限位弹簧,所述螺纹杆的下方分别活动套设在两个第二限位弹簧的内部。

8.优选的,两个所述冲压块的内部分别开设有空腔,两个所述空腔的内部分别固定连接有电磁铁,两个所述无杆气缸的内部两端分别固定连接有电磁阀。

9.优选的,所述限位挡板的底部左右两侧分别固定连接有导向杆,所述升降台上分别开设有螺纹孔和导向孔,所述螺纹杆螺纹套设在螺纹孔内,两个所述导向杆分别活动套设在导向孔内,并与底座的顶部固定连接。

10.优选的,所述底座的顶部左右两侧分别开设有冲压槽,两个所述冲压槽的底部分别开设有活动孔,两个所述顶块分别活动套设在活动孔内,所述底座的底部固定连接有四

个支撑柱。

11.与现有的技术相比,本实用新型的有益效果是:本实用新型通过安装电机;螺纹杆;移动板;顶块;升降台;冲压块;电磁铁;无杆气缸;滑块;接料板;气泵;限位挡板;第一限位弹簧;导向杆;支撑板;第二限位弹簧等机构,通过电机转动会带动冲压块进行冲压处理,同时通过接料板进行接料处理,本装置设计新颖,操作简单,该设备不仅可以进行快速冲压成型处理,同时可以进行快速脱模和下料处理,有效的提高了冲压加工的效果和效率。

附图说明

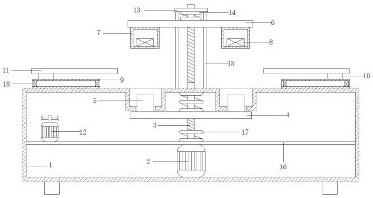

12.图1为本实用新型提出的一种冲压用自动下料装置的第一工作状态结构示意图;

13.图2为本实用新型提出的一种冲压用自动下料装置的第二工作状态结构示意图;

14.图3为本实用新型提出的一种冲压用自动下料装置的第三工作状态结构示意图;

15.图4为本实用新型提出的一种冲压用自动下料装置的左俯视立体结构示意图。

16.图中:1、底座;2、电机;3、螺纹杆;4、移动板;5、顶块;6、升降台;7、冲压块;8、电磁铁;9、无杆气缸;10、滑块;11、接料板;12、气泵;13、限位挡板;14、第一限位弹簧;15、导向杆;16、支撑板;17、第二限位弹簧;18、电磁阀。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

18.参照图1

‑

4,本方案提供的一种实施例,一种冲压用自动下料装置,包括底座1,底座1的内部固定连接有电机2,电机2的输出轴固定连接有螺纹杆3,螺纹杆3的下方螺纹套设有移动板4,移动板4的顶部固定连接有顶块5,螺纹杆3的上方螺纹套设有升降台6,升降台6的底部左右两侧分别固定连接有冲压块7,螺纹杆3上分别设有第一限位机构和第二限位机构,底座1的顶部左右两侧分别固定连接有无杆气缸9,两个无杆气缸9的顶部滑动连接有滑块10,两个滑块10的顶部分别固定连接有接料板11,底座1的内部固定连接有支撑板16,支撑板16的左侧固定连接有气泵12,气泵12的输出端设有气管,气管分别与两个无杆气缸9的进气端相通。

19.本实施例中,第一限位机构包括与螺纹杆3上方固定连接的限位挡板13,限位挡板13的固定连接有第一限位弹簧14,螺纹杆3活动贯穿第一限位弹簧14的内部。

20.本实施例中,第二限位机构包括与底座1的内部顶端和支撑板16的顶部分别固定连接的第二限位弹簧17,螺纹杆3的下方分别活动套设在两个第二限位弹簧17的内部。

21.本实施例中,两个冲压块77的内部分别开设有空腔,两个空腔的内部分别固定连接有电磁铁8,两个无杆气缸9的内部两端分别固定连接有电磁阀18。

22.本实施例中,限位挡板13的底部左右两侧分别固定连接有导向杆15,升降台6上分别开设有螺纹孔和导向孔,螺纹杆3螺纹套设在螺纹孔内,两个导向杆15分别活动套设在导向孔内,并与底座1的顶部固定连接。

23.本实施例中,底座1的顶部左右两侧分别开设有冲压槽,两个冲压槽的底部分别开设有活动孔,两个顶块5分别活动套设在活动孔内,底座1的底部固定连接有四个支撑柱。

24.工作原理,首先,将待加工的物料放置在底座1的顶部,通过电机2的启动会带动螺纹杆3的转动,通过螺纹杆3的正向转动会带动升降台6向下移动看,同时也会带动移动板4向下移动,通过支撑板16上的第二限位弹簧17使移动板4保持空转,当升降台6向下移动的同时通过冲压块7对物料进行冲压成型处理,冲压后通过电机2的反向转动会带动螺纹杆3的反向转动,通过螺纹杆3的反向转动会带动移动板4向上移动,移动板4向上移动的同时会通过顶块5将成型后的物料向上托举进行快速脱模处理,同时通过电磁铁8对脱模后的物料进行吸附,通过螺纹杆3的反向转动会带动升降台6向上移动,通过升降台6向上移动对成型物料进行提取,通过上方的第二限位弹簧17使移动板4保持空转,电磁阀18的打开通过气泵12将压力气体注入到无杆气缸9内使滑块10向中间滑动,通过接料板11进行接料处理,通过压力气体的抽离使滑块10进行回位,该设备不仅可以进行快速的冲压处理,同时可以进行快速脱模和下料处理,有效的提高了冲压加工的效果和效率。

25.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1