一种数控车床毛坯件送出机构的制作方法

1.本实用新型涉及数控车床技术领域,具体为一种数控车床毛坯件送出机构。

背景技术:

2.数控机床是数字控制机床的简称,是一种装有程序控制系统的自动化机床,能够根据已编好的程序,使机床动作并加工零件,综合了机械、自动化、计算机、测量、微电子等最新技术,基本组成包括加工程序载体、数控装置、伺服驱动装置、机床主体和其他辅助装置,数控机床解决了复杂、精密、小批量、多品种的零件加工问题,是一种柔性的、高效能的自动化机床,代表了现代机床控制技术的发展方向,是一种典型的机电一体化产品,在现代工业中已经被大范围的使用,极大地提高了企业的生产效率,而数控机床需要配套的送料装置;

3.现有的数控车床毛坯件送出机构,一般只对棒料进行送料,很难对物料进行夹持,现有技术中,一般要等送完料后,再利用其他物件固定棒料才可进行加工处理,不便于机械手进行夹取,比较费时费力,使得工作效率低下,此外当棒料从料仓中掉落时,多个棒料相互挤压容易在下料口发生卡料,需要人工进行处理,不适用于自动化生产线。

技术实现要素:

4.本实用新型的目的在于提供一种数控车床毛坯件送出机构,以至少解决现有技术不便于机械手夹取、常发生卡料现象的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种数控车床毛坯件送出机构,包括:基座;支撑板,数量为两个,分别设置于所述基座的顶部左右两端;料仓,固定安装于两个所述支撑板的内侧顶端;plc控制器,固定安装于位于右侧的所述支撑板的右侧中间位置;料仓,固定安装于两个所述支撑板的内侧顶端;棒料,数量为若干个,堆积于所述料仓的内腔底部;送出机构,设置于所述基座的顶部后侧,且与plc控制器电性连接;防卡料机构,设置于两个所述支撑板的前侧顶端;

6.所述料仓包括:料仓主体,固定安装于两个所述支撑板的内侧顶端;下料口,开设于所述料仓主体的内腔底部前端;斜面,设置于所述料仓主体的内腔底部后侧;

7.所述送出机构包括:第一气动缸,固定安装于所述基座的顶部后侧,且与所述plc控制器电性连接;滑轨,数量为两个,分别内嵌于两个所述支撑板的内侧底端;滑块,数量为两个,分别可滑动地安装于两个所述滑轨的内腔侧壁;安装架,固定安装于两个所述滑块的内侧,且与所述第一气动缸的输出端固定连接;下料组件,数量为两个,分别安装于所述安装架的顶部左右两侧;位置检测组件,设置于所述基座的顶部,且与所述plc控制器电性连接。

8.优选的,所述下料组件包括:v形支撑块,两个所述下料组件的v形支撑块分别内嵌于所述安装架的顶部左右两侧,且所述v形支撑块的顶部与下料口的底部接触;加强筋,设置于所述v形支撑块的底部后端;挡块,设置于所述v形支撑块的内腔后侧。

9.优选的,所述位置检测组件包括:限位块,固定安装于所述安装架的底部左端;第一限位开关,固定安装于所述基座的顶部左侧前端,且与所述plc控制器电性连接;第二限位开关,固定安装于所述基座的顶部左侧中间位置,且与所述plc控制器电性连接。

10.优选的,所述防卡料机构包括:第三限位开关,内嵌于所述下料口的内腔前侧中间位置;顶料组件,设置于两个所述支撑板的前侧顶端;驱动组件,固定安装于所述料仓主体的前侧顶端,且与所述plc控制器电性连接。

11.优选的,所述顶料组件包括:安装块,数量为两个,分别设置于两个所述支撑板的前侧顶端;限位杆,数量为两个,分别设置于两个是安装块的内侧;压杆,数量为两个,分别可旋转地安装于两个所述限位杆的内端;连接杆,设置于两个所述压杆的内侧底端;推杆,数量为两个,分别安装于两个所述压杆的后侧底端;方形孔,数量为两个,分别开设于所述料仓主体的前侧底部左右两侧,且两个所述推杆与两个方形孔相适配插接;弹簧,数量为两个,一端分别卡接于两个所述安装块的内侧,且另一端分别卡接于两个所述压杆的内侧顶端。

12.优选的,所述驱动组件包括:第二气动缸,固定安装于所述料仓主体的前侧顶部中间位置,且与所述plc控制器电性连接;安装杆,固定安装于所述第二气动缸的输出端;挤压轮,数量为两个,分别可旋转地安装于所述安装杆的左右两端。

13.与现有技术相比,本实用新型的有益效果是:该数控车床毛坯件送出机构,通过plc控制器控制第一气动缸的输出端拉动安装架向后滑动,当限位块移动至第二限位开关的位置相对时,v形支撑块与下料口的位置相对,第二限位开关向plc控制器发送到位信号,plc控制器控制第一气动缸制动,下料口内腔中的棒料掉落至v形支撑块的内腔,plc控制器控制第一气动缸的输出端推动安装架向前侧移动,挡块重新将下料口进行遮挡,当限位块到达第一限位开关的位置时,第一限位开关向plc控制器发送到位信号,plc控制器控制第一气动缸制动,此时可以通过上料机构夹取v形支撑块内腔顶端的棒料;plc控制器控制第二气动缸的输出端向下推动安装杆,安装杆两端的挤压轮挤压两个压杆向下旋转,在此过程中两个弹簧受力扭转,两个推杆插入两个方形孔并推动下料口顶端的棒料向后侧移动,随后plc控制器控制第二气动缸的输出端向上拉动安装杆,两个压杆在两个弹簧扭转力的作用下拉动两个压杆向前侧旋转,两个推杆跟随两个压杆向前侧旋转,棒料在自身重力的作用下掉落下料口的内腔,等待下一次送料,因此,可以快速地对单个棒料进行送出,定位精度较高,可以上料机构直接进行夹取,省时省力,工作效率极高,并且不会出现卡料现象,无需人工处理,适用于自动化生产线。

附图说明

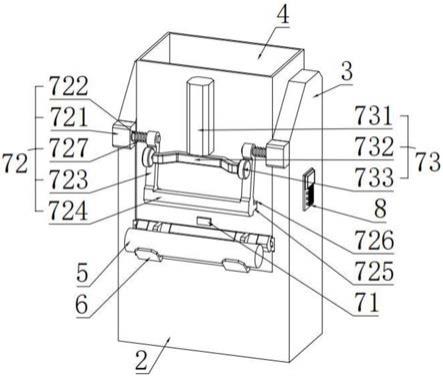

14.图1为本实用新型结构示意图;

15.图2为本实用新型主视图;

16.图3为本实用新型右视图;

17.图4为本实用新型右视剖面图;

18.图5为下料组件右侧极限位置右视剖面图;

19.图6为顶料组件右视剖面图。

20.图中:2、基座,3、支撑板,4、料仓,41、料仓主体,42、下料口,43、斜面,5、棒料,6、送

出机构,61、第一气动缸,62、滑轨,63、滑块,64、安装架,65、下料组件,651、v形支撑块,652、加强筋,653、挡块,66、位置检测组件,661、限位块,662、第一限位开关,663、第二限位开关,7、防卡料机构,71、第三限位开关,72、顶料组件,721、安装块,722、限位杆,723、压杆、724、连接杆,725、推杆,726、方形孔,727、弹簧,73、驱动组件,731、第二气动缸,732、安装杆,733、挤压轮,8、plc控制器。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参阅图1-6,本实用新型提供一种技术方案:一种数控车床毛坯件送出机构,包括:基座2、支撑板3、料仓4、棒料5、送出机构6、防卡料机构7和plc控制器8,支撑板3数量为两个,分别设置于基座2的顶部左右两端,料仓4固定安装于两个支撑板3的内侧顶端,plc控制器8固定安装于位于右侧的支撑板3的右侧中间位置,plc控制器8由内部cpu,指令及数据存储器、输入输出单元、电源模块、数字模拟等单元所模块化组合成,在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,通过数字式或模拟式的输入输出来控制各种类型的机械设备或生产过程,料仓4固定安装于两个支撑板3的内侧顶端,棒料5数量为若干个,堆积于料仓4的内腔底部,送出机构6设置于基座2的顶部后侧,且与plc控制器8电性连接,防卡料机构7设置于两个支撑板3的前侧顶端;

23.料仓4包括:料仓主体41、下料口42和斜面43,料仓主体41固定安装于两个支撑板3的内侧顶端,下料口42开设于料仓主体41的内腔底部前端,斜面43设置于料仓主体41的内腔底部后侧,从而保证料仓主体41内腔中的所有棒料5都可以在自身重力的作用下通过下料口42掉落;

24.送出机构6包括:第一气动缸61、滑轨62、滑块63、安装架64、下料组件65和位置检测组件66,第一气动缸61固定安装于基座2的顶部后侧,且与plc控制器8电性连接,第一气动缸61是引导活塞在缸内进行直线往复运动的圆筒形金属机件,空气在发动机气缸中通过膨胀将热能转化为机械能,气体在压缩机气缸中接受活塞压缩而提高压力,滑轨62数量为两个,分别内嵌于两个支撑板3的内侧底端,滑块63数量为两个,分别可滑动地安装于两个滑轨62的内腔侧壁,滑块63和滑轨62可以对安装架64进行支撑,安装架64固定安装于两个滑块63的内侧,且与第一气动缸61的输出端固定连接,下料组件65数量为两个,分别安装于安装架65的顶部左右两侧,位置检测组件66设置于基座2的顶部,且与plc控制器8电性连接。

25.作为优选方案,更进一步的,下料组件65包括:v形支撑块651、加强筋652和挡块653,v形支撑块651两个下料组件65的v形支撑块651分别内嵌于安装架64的顶部左右两侧,且v形支撑块651的顶部与下料口42的底部接触,加强筋652设置于v形支撑块651的底部后端,挡块653设置于v形支撑块651的内腔后侧,挡块653可以支撑下料口42内腔中的棒料5。

26.作为优选方案,更进一步的,位置检测组件66包括:限位块661、第一限位开关662和第二限位开关663,限位块661固定安装于安装架64的底部左端,第一限位开关662固定安

装于基座2的顶部左侧前端,且与plc控制器8电性连接,第二限位开关663固定安装于基座2的顶部左侧中间位置,且与plc控制器8电性连接,第一限位开关662和第二限位开关663是一种常用的小电流主令电器,利用生产机械运动部件的碰撞使其触头动作来实现接通或分断控制电路,达到一定的控制目的,用来限制机械运动的位置或行程,使运动机械按一定位置或行程自动停止、反向运动、变速运动或自动往返运动等。

27.作为优选方案,更进一步的,防卡料机构7包括:第三限位开关71、顶料组件72和驱动组件73,第三限位开关71内嵌于下料口42的内腔前侧中间位置,限位开关71是一种常用的小电流主令电器,利用生产机械运动部件的碰撞使其触头动作来实现接通或分断控制电路,达到一定的控制目的,用来限制机械运动的位置或行程,使运动机械按一定位置或行程自动停止、反向运动、变速运动或自动往返运动等,顶料组件72设置于两个支撑板3的前侧顶端,驱动组件73固定安装于料仓主体41的前侧顶端,且与plc控制器8电性连接。

28.作为优选方案,更进一步的,顶料组件72包括:安装块721、限位杆722、压杆723、连接杆724、推杆725、方形孔726和弹簧727,安装块721数量为两个,分别设置于两个支撑板3的前侧顶端,限位杆722数量为两个,分别设置于两个是安装块721的内侧,压杆723数量为两个,分别可旋转地安装于两个限位杆722的内端,连接杆724设置于两个压杆723的内侧底端,推杆725数量为两个,分别安装于两个压杆723的后侧底端,方形孔726数量为两个,分别开设于料仓主体41的前侧底部左右两侧,且两个推杆725与两个方形孔726相适配插接,弹簧727数量为两个,一端分别卡接于两个安装块721的内侧,且另一端分别卡接于两个压杆723的内侧顶端,弹簧727为旋转弹簧,受到扭转后产生弹性形变,去除外力后恢复至初始状态,在不受外力的情况下弹簧727拉动压杆723向前侧旋转。

29.作为优选方案,更进一步的,驱动组件73包括:第二气动缸731、安装杆732和挤压轮733,第二气动缸731固定安装于料仓主体41的前侧顶部中间位置,且与plc控制器8电性连接,第二气动缸731是引导活塞在缸内进行直线往复运动的圆筒形金属机件,空气在发动机气缸中通过膨胀将热能转化为机械能,气体在压缩机气缸中接受活塞压缩而提高压力,安装杆732固定安装于第二气动缸731的输出端,挤压轮733数量为两个,分别可旋转地安装于安装杆732的左右两端。

30.其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程,具体工作如下。

31.步骤一,通过plc控制器8控制第一气动缸61的输出端拉动安装架64向后滑动,当限位块661移动至第二限位开关663的位置相对时,v形支撑块65与下料口42的位置相对,第二限位开关663向plc控制器8发送到位信号,plc控制器8控制第一气动缸61制动,下料口42内腔中的棒料5掉落至v形支撑块651的内腔,plc控制器8控制第一气动缸61的输出端推动安装架64向前侧移动,v形支撑块651与下料口42的位置相错后,挡块653重新将下料口42进行遮挡,当限位块661到达第一限位开关662的位置时,第一限位开关662向plc控制器8发送到位信号,plc控制器8控制第一气动缸61制动,此时可以通过上料机构夹取v形支撑块651内腔顶端的棒料5;

32.步骤二,当下料口42内腔中的棒料5掉落至v形支撑块651的内腔,随后另一个棒料5掉落下料口42的内腔,第三限位开关71可以检测下一个棒料5是否到位,若未到位,plc控制器8控制第二气动缸731的输出端向下推动安装杆732,安装杆732两端的挤压轮733挤压

两个压杆723向下旋转,在此过程中两个弹簧727受力扭转,两个推杆725插入两个方形孔726并推动下料口42顶端的棒料5向后侧移动,随后plc控制器8控制第二气动缸731的输出端向上拉动安装杆732,两个压杆723在两个弹簧727扭转力的作用下拉动两个压杆723向前侧旋转,两个推杆725跟随两个压杆723向前侧旋转,棒料5在自身重力的作用下掉落下料口42的内腔,等待下一次送料;

33.本装置可以单次的进行送料,定位精度较高,可以上料机构直接进行夹取,省时省力,工作效率极高,并且不会出现卡料现象,适用于自动化生产线。

34.在本实用新型的描述中,需要理解的是,术语“底部”、“一端”、“中部”、“另一端”、“上”、“一侧”、“顶部”、“内”、“前部”、“中央”、“两端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作;同时除非另有明确的规定和限定,术语“卡接”、“插接”、“设置”、“开设”、“电性连接”、“固定连接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

35.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1