一种微型线材超精密旋转车削机头的制作方法

1.本实用新型涉及线材精密车削技术领域,特别是一种微型线材超精密旋转车削机头。

背景技术:

2.目前,电子、半导体芯片、医疗、光学、军工,对微型的零件的需求种类和数量越来越多,而且,对于零件尺寸的小型化要求也在不断的加强。传统的车削工艺,加工精度达到5μm~0.01mm,已经难以满足上面小型化零件加工精度的要求。所以,需要研发超精密加工精度的车床机头。

3.为此我们研发了一种微型线材超精密旋转车削机头,用以解决以上问题。

技术实现要素:

4.本实用新型目的是为了克服现有技术的不足而提供一种微型线材超精密旋转车削机头,具有提高车削工艺精度,实现轴向和径向的同步进给,降本增效,提高通用性以及使用范围等优点。

5.为达到上述目的,本实用新型采用的技术方案是:一种微型线材超精密旋转车削机头,包括一气浮转台、一中空的步进电机、多个车刀架、多个弹簧与一中空锥形的丝杠滑台,所述气浮转台设有一阶梯槽,所述阶梯槽的底端处设有一盖板,所述盖板的底端设有所述丝杠滑台,所述丝杠滑台的底端处设有所述步进电机,或者所述步进电机为压电陶瓷大行程纳米滑台,所述盖板穿设有所述车刀架,所述车刀架与所述气浮转台之间压设有所述弹簧,并且与所述丝杠滑台线性抵接,所述气浮转台的中心位置处设有一线材孔。

6.优选的,所述丝杠滑台设有一锥面,所述锥面与水平面的夹角为α,所述夹角α的范围为0

°

<α<90

°

。

7.优选的,所述夹角α=45

°

。

8.优选的,所述车刀架的一端设有一斜面,所述斜面与所述锥面通过油膜线性抵接。

9.优选的,所述步进电机设有一中心孔,所述中心孔的一端处设有一圆弧,所述中心孔、所述丝杠滑台的中心线与所述线材孔的中心线重合。

10.优选的,所述盖板设有圆周均布的插孔,所述车刀架与所述插孔插接,所述车刀架的顶端处设有一微型车刀。

11.优选的,所述车刀架设有一凹槽,所述插孔与所述凹槽压设所述弹簧。

12.优选的,所述微型车刀为车槽刀、圆锥刀、外螺纹刀中的任一种。

13.优选的,一种微型线材超精密旋转车削机头的加工工艺,包括以下步骤:

14.9.1微型送料机构将微型线材穿过中空轴丝杠的步进电机40和所述丝杠滑台,并送至微型车刀的对称中心处,此时停止送料;

15.9.2所述气浮转台带动所述车刀架和所述微型车刀高速旋转,所述气浮转台的轴向跳动最高为0.01μm,并且径向跳动最高为0.0123μm;

16.9.3所述步进电机转动并推动所述丝杠滑台做进给运动,所述锥面进给挤压所述车刀架的所述斜面,所述弹簧压缩使得所述车刀架做径向运动,同时,所述弹簧拉伸推动所述车刀架做径向运动;

17.9.4所述微型车刀对微型线材进行车削外圆台阶加工。

18.优选的,一种微型线材超精密旋转车削机头的加工工艺,步骤9.1中,所述步进电机的最小进给分辨率为0.025mm,再经过信号256倍的细分,达到最小进给分辨率为0.1μm,或者压电陶瓷大行程纳米滑台的进给直线度为0.1μm/100mm,并且分辨率为1nm。

19.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

20.本实用新型所述微型线材超精密旋转车削机头,提高制造精度,极大的提高了车削工艺的精度,达到了亚微米级至纳米级的超精密加工公差;锥面与斜面之间实现1:1的进给量,简化结构,降低成本;丝杠滑台、车刀架与弹簧的配合使用,控制微型车刀的径向进给,提高加工精度;步进电机与压电陶瓷大行程纳米滑台的替换使用,提高车削机头的通用性;进行车槽、车锥台、车螺纹等车削加工,提高车加工的使用范围。

附图说明

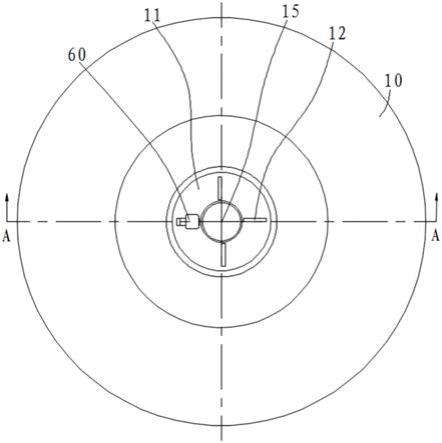

21.附图1为本实用新型所述微型线材超精密旋转车削机头的主视图;

22.附图2为本实用新型附图1中a-a的剖视图;

23.附图3为本实用新型附图2中b处的放大图。

具体实施方式

24.下面结合附图及具体实施例对本实用新型作进一步的详细说明。

25.附图1至附图3中,一种微型线材超精密旋转车削机头,包括一气浮转台10、一中空的步进电机40、多个车刀架20、多个弹簧30与一中空锥形的丝杠滑台50。气浮转台10的中心位置处设有一线材孔15。微型线材从线材孔15穿过,微型车刀60对微型线材进行微车削加工。

26.气浮转台10设有一阶梯槽11。阶梯槽11的底端处设有一盖板111。盖板111设有圆周均布的插孔12,插孔12数量为2个、4个等,盖板111的底端设有丝杠滑台50。盖板111穿设有车刀架20,插孔12内插设有车刀架20。

27.车刀架20的顶端处设有一微型车刀60。车刀架20与插孔12插接。微型车刀60为车槽刀、圆锥刀与外螺纹刀等。

28.车刀架20与气浮转台10之间压设有弹簧30,车刀架20设有一凹槽22,插孔12与凹槽22压设弹簧30。车削时,弹簧30被压缩,不车削时,弹簧30在弹性力的作用下复位。

29.步进电机40设有一中心孔41,中心孔41的一端处设有一圆弧411,圆弧411防止划伤微型线材。中心孔41、丝杠滑台50的中心线与线材孔15的中心线重合,便于微型线材上料加工,提高加工精度。

30.丝杠滑台50的底端处设有步进电机40,步进电机40为驱动件。或者驱动件为压电陶瓷大行程纳米滑台。车刀架20与丝杠滑台50线性抵接,车刀架20的一端设有一斜面21,斜面21与锥面51通过油膜线性抵接。

31.丝杠滑台50设有一锥面51,锥面51与水平面的夹角为α,夹角α的范围为0

°

<α<

90

°

。夹角α=45

°

时丝杠滑台50轴向进给的距离等于车刀架20径向进给的距离,轴向与径向进给距离比为1:1。夹角α=60

°

时,轴向与径向进给距离比为√3:1。夹角α=30

°

时,轴向与径向进给距离比为√3:3。

32.一种微型线材超精密旋转车削机头的加工工艺,包括以下步骤:

33.1.1微型送料机构将微型线材穿过中空轴丝杠的步进电机40和丝杠滑台50,并送至微型车刀60的对称中心处,此时停止送料。步进电机40通过无线遥控控制,20圈一步0.5mm,步进电机40的最小进给分辨率为0.025mm。再经过信号256倍的细分,达到最小进给分辨率为0.1μm,或者压电陶瓷大行程纳米滑台的进给直线度为0.1μm/100mm,并且分辨率为1nm。

34.1.2气浮转台10带动车刀架20和微型车刀60高速旋转,气浮转台10的轴向跳动最高为0.01μm,并且径向跳动最高为0.0123μm。

35.1.3步进电机40转动并推动丝杠滑台50做进给运动,锥面51进给挤压车刀架20的斜面21,弹簧30压缩使得车刀架20做径向(反中心轴线方向)运动,同时,弹簧30拉伸推动车刀架20做径向(中心轴线方向)运动。

36.1.4微型车刀60对微型线材进行车削外圆台阶加工。

37.以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1