一种汽车门板固定焊接装置的制作方法

1.本实用新型涉及汽车内饰技术领域,具体涉及一种汽车门板固定焊接装置。

背景技术:

2.在现有汽车门板焊接工艺中,多数由焊工手动进行焊接,工作效率较低,且人工操作不可避免地会出现误差,经常会出现拉丝、漏焊、虚焊、产品表面起包的现象,焊接后的汽车门板质量不稳定,造成产品合格率不高,造成了人力物力的浪费,增加了生产投入的成本,同时人工操作具有一定的安全隐患。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种汽车门板固定焊接装置,定位准确,焊接稳定,工作效率提高。

4.基于上述问题,本实用新型提出的技术方案是一种汽车门板固定焊接装置,包括框型机架、平行固接在框型机架中间的焊机定位架,还包括固定在所述机架顶部并穿过所述焊机定位架的焊机移动机构、固定在机架底部对门板进行固定的门板定位机构。

5.其中,所述焊机移动机构包括固定在机架顶部的第一滑轨、滑动连接在第一滑轨上的第一气缸、连接在所述第一气缸伸缩杆自由端并可在所述焊机定位架内伸缩的导向杆和固接在所述导向杆底部的焊机。

6.所述门板定位机构包括固定在机架底部的第二滑轨、滑动连接在第二滑轨上、相互平行的竖直支撑板、驱动所述支撑板滑动的左右两侧的第二气缸,所述支撑板上设置支撑门板的矩形槽,矩形槽两侧设置对门板进行固定的锁定件。

7.其中,所述焊机定位架上设置与所述第一滑轨平行的、位于所述第一滑轨正下方的条形槽。

8.进一步的,所述导向杆顶端连接t型连接部,t型连接部顶端固接第一气缸伸缩杆,导向杆下端与所述条形槽之间设置套管,所述套管活动连接在所述条形槽内。

9.进一步的,所述导向杆外套设弹簧,所述弹簧一端连接在t型连接部上,另一端连接在套管上。

10.其中,所述矩形槽设置在所述门板上部中间位置,矩形槽的宽度大于门板宽度、小于支撑板宽度。

11.进一步的,位于矩形槽两侧的所述锁定件为锁紧螺栓。

12.进一步的,位于所述矩形槽内的所述锁紧螺栓端部固接弹性垫片。

13.本实用新型的优点和有益效果:

14.本实用新型利用焊机移动机构和门板定位机构相互配合实现了焊机的精准定位和稳定焊接,其中,门板定位机构实现待焊接点朝焊机所在位置移动,焊机移动机构实现了焊机朝待焊接点位置移动,同时在气缸推动焊机向下移动接触待焊点完成焊接;导向杆顶端连接t型连接部,导向杆下端与所述条形槽之间设置十字形套管,t型连接部和套管之间

连接弹簧,在弹簧作用下气缸对焊机的作用力更加准确,避免焊机机头对门板施压过大造成门板变形或破坏,套管下端在焊机下移过程中活动连接在条形槽内,避免了导向杆和焊机的晃动,实现了焊接的稳定,保证了焊机质量。

附图说明

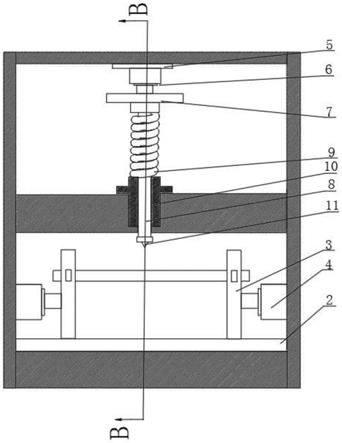

15.图1是本实用新型的前视纵向截面剖视图。

16.图2是本实用新型的侧视纵向截面剖视图。

17.其中:1、机架;2、第二滑轨;3、支撑板;31、矩形槽;32、锁定件;33、弹性垫片;4、第二气缸;5、第一滑轨;6、第一气缸;7、t型连接部;8、导向杆;9、弹簧;10、套管;11、焊机;12、焊机定位架。

具体实施方式

18.下面结合附图对本实用新型的具体实施方式作详细说明。

19.如图1-图2所示,一种汽车门板固定焊接装置,包括框型机架1、平行固接在框型机架1中间的焊机定位架12,还包括固定在所述机架1顶部并穿过所述焊机定位架12的焊机移动机构、固定在机架1底部对门板进行固定的门板定位机构。

20.其中,所述焊机移动机构包括固定在机架1顶部的第一滑轨5、滑动连接在第一滑轨5上的第一气缸6、连接在所述第一气缸6伸缩杆自由端并可在所述焊机定位架12内伸缩的导向杆8和固接在所述导向杆8底部的焊机11。

21.所述门板定位机构包括固定在机架1底部的第二滑轨2、滑动连接在第二滑轨2上、相互平行的竖直支撑板3、驱动所述支撑板3滑动的左右两侧的第二气缸4,所述支撑板3上设置支撑门板的矩形槽31,矩形槽31两侧设置对门板进行固定的锁定件32。

22.其中,所述焊机定位架12上设置与所述第一滑轨5平行的、位于所述第一滑轨5正下方的条形槽,第一气缸6以及与第一气缸6相连的导向杆8沿着第一滑轨5滑动,相应的,焊机11可在条形槽内沿着条形槽长度方向移动,以定位到合适的焊接点。

23.进一步的,所述导向杆8顶端连接t型连接部,t型连接部顶端固接第一气缸6伸缩杆,导向杆8下端与所述条形槽之间设置十字形套管10,所述套管10活动连接在所述条形槽内,当第一气缸6推动导向杆8下移时,套管10卡位于所述条形槽内,以保证焊接的稳定性,避免在焊接时机头晃动造成漏焊、虚焊现象。

24.进一步的,所述导向杆8外套设弹簧9,所述弹簧9一端连接在t型连接部上,另一端连接在套管10上,

25.其中,所述矩形槽31设置在所述门板上部中间位置,矩形槽31的宽度大于门板宽度、小于支撑板3宽度。

26.进一步的,位于矩形槽31两侧的所述锁定件32为锁紧螺栓。

27.进一步的,位于所述矩形槽31内的所述锁紧螺栓端部固接弹性垫片33,避免受力下对门板挤压造成门板接触面的变形或划伤门板漆面,保证门板的完好。

28.支撑板3两侧的第二气缸4相互配合工作,一边的第二气缸4保持不动,相接的支撑板3上的锁定件32处于松动状态,另一边支撑板3上的锁定件32设置为锁紧状态,第二气缸4推动与其连接的支撑板3发生位移,带动门板移动至待焊接点恰位于焊机11正下方所在直

线上,然后再将另一端门板用锁定件32锁定,滑动第一气缸6,带动焊机11滑动至待焊接点正上方,启动第一气缸6推动焊机11下移至焊接点处进行焊接。

29.以上对本实用新型的几个实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

技术特征:

1.一种汽车门板固定焊接装置,包括框型机架、平行固接在框型机架中间的焊机定位架,其特征在于:还包括固定在所述机架顶部并穿过所述焊机定位架的焊机移动机构、固定在机架底部对门板进行固定的门板定位机构;其中,所述焊机移动机构包括固定在机架顶部的第一滑轨、滑动连接在第一滑轨上的第一气缸、连接在所述第一气缸伸缩杆自由端并可在所述焊机定位架内伸缩的导向杆和固接在所述导向杆底部的焊机;所述门板定位机构包括固定在机架底部的第二滑轨、滑动连接在第二滑轨上、相互平行的竖直支撑板、驱动所述支撑板滑动的左右两侧的第二气缸,所述支撑板上设置支撑门板的矩形槽,矩形槽两侧设置对门板进行固定的锁定件。2.根据权利要求1所述的汽车门板固定焊接装置,其特征在于:所述焊机定位架上设置与所述第一滑轨平行的、位于所述第一滑轨正下方的条形槽。3.根据权利要求2所述的汽车门板固定焊接装置,其特征在于:所述导向杆顶端连接t型连接部,t型连接部顶端固接第一气缸伸缩杆,导向杆下端与所述条形槽之间设置十字形套管,所述套管活动连接在所述条形槽内。4.根据权利要求3所述的汽车门板固定焊接装置,其特征在于:所述导向杆外套设弹簧,所述弹簧一端连接在t型连接部上,另一端连接在套管上。5.根据权利要求1所述的汽车门板固定焊接装置,其特征在于:所述矩形槽设置在所述门板上部中间位置,矩形槽的宽度大于门板宽度、小于支撑板宽度。6.根据权利要求5所述的汽车门板固定焊接装置,其特征在于:位于矩形槽两侧的所述锁定件为锁紧螺栓。7.根据权利要求6所述的汽车门板固定焊接装置,其特征在于:位于所述矩形槽内的所述锁紧螺栓端部固接弹性垫片。

技术总结

本实用新型提供了一种汽车门板固定焊接装置,包括框型机架、平行固接在框型机架中间的焊机定位架、固定在机架顶部并穿过焊机定位架的焊机移动机构、固定在机架底部对门板进行固定的门板定位机构;焊机移动机构包括固定在机架顶部的第一滑轨、滑动连接在第一滑轨上的第一气缸、与第一气缸连接并可在焊机定位架内伸缩的导向杆和固接在导向杆底部的焊机;门板定位机构包括机架底部的第二滑轨、滑动连接在第二滑轨上的竖直支撑板、驱动支撑板滑动的左右两侧的第二气缸,支撑板上设置支撑门板的矩形槽,矩形槽两侧设置对门板进行固定的锁定件。本实用新型利用焊机移动机构和门板定位机构相互配合实现了焊机的精准定位和稳定焊接。构相互配合实现了焊机的精准定位和稳定焊接。构相互配合实现了焊机的精准定位和稳定焊接。

技术研发人员:杨堃 韩大成

受保护的技术使用者:均胜群英(天津)汽车饰件有限公司

技术研发日:2021.09.15

技术公布日:2022/3/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1