一种用于叉车转向缸活塞与活塞杆铆接的自动压铆机的制作方法

1.本实用新型属于铆接成型技术领域,尤其是涉及一种用于叉车转向缸活塞与活塞杆铆接的自动压铆机。

背景技术:

2.铆接设备,主要是将被铆工件放在上下模具之间,并通过特制的液压机使两分离的被铆工件达到铆接在一起的目的。

3.在通常的叉车转向缸中,活塞杆体是其重要组成部分之一,其结构为圆柱状活塞杆的中部组装有活塞。目前活塞杆体是由活塞与活塞杆在手动的铆接单机上将活塞两端台阶压入活塞杆凹槽中完成铆接的,其存在以下缺陷:一、加工一件产品需要人工套模、去模及上下料搬运等工序,操作人员劳动强度高,而且长期作业影响员工的身体健康;二、生产效率低,加工一件产品需要90秒,无法满足产能需求。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,解决提高生产效率和降低劳动强度的问题,实现操作简单、改善操作环境、保证产品质量、降低加工成本的目的,提供一种用于叉车转向缸活塞与活塞杆铆接的自动压铆机。

5.为实现上述目的,本实用新型采用以下技术方案:

6.一种用于叉车转向缸活塞与活塞杆铆接的自动压铆机,包括机架、压铆机构、伺服移载机构、套模机构、伺服定位机构、液压系统、气动系统和控制系统,所述机架为两层框架结构,所述机架中部平台上设有压铆机构,所述机架顶部设有伺服移载机构,所述压铆机构上方设有套模机构,压铆机构的两侧设有伺服定位机构,所述机架外设有液压系统、气动系统和控制系统。

7.所述压铆机构,包括上料位、第一压铆工位、第二压铆工位和下料位,所述上料位、第一压铆工位、第二压铆工位、下料位在机架中部平台长度方向上由前至后依次等间距设置;

8.所述上料位由固定板、支撑板和限位板组成,所述固定板设置在机架中部平台的前端,固定板上平面两端设有两处竖直的支撑板,固定板上平面的中部设有两处竖直的限位板;所述支撑板、限位板的上部设有v型缺口,支撑板的v型缺口支撑在活塞杆的中部,限位板的v型缺口支撑在靠近活塞两端的活塞杆上;上料位实现对活塞杆体压铆前上料时的承载;

9.所述第一压铆工位包括压铆固定块、压铆滑块、油缸固定块、导向杆、油缸和承载块,所述压铆固定块、油缸固定块固定设置在机架中部平台两侧,所述油缸设置在油缸固定块的外侧,为压铆动作提供动力;所述压铆固定块、油缸固定块的四角分别设有导向杆,导向杆上设有压铆滑块,压铆滑块与油缸的活塞杆端部连接;所述压铆固定块、压铆滑块、油缸固定块的上部设有v型槽,v型槽的底部设有半圆形凹槽,其中压铆固定块与压铆滑块之

间相对应v型槽下方半圆形凹槽的端面处分别设有承载块,承载块用于加强压铆固定块、压铆滑块在铆压位置处的局部结构;第一压铆工位实现对活塞杆体中活塞右侧部位的压铆;

10.所述第二压铆工位的结构与第一压铆工位相同,实现对活塞杆体中活塞左侧部位的压铆;

11.所述下料位的结构与上料位相同,设置于机架中部平台的后端,与上料位对称设置,下料位实现对活塞杆体压铆后下料时的承载。

12.所述伺服移载机构,包括移载伺服滑台、第一夹爪机构、第二夹爪机构和第三夹爪机构,所述机架的上部平台设有一对平行放置的移载伺服滑台,一对移载伺服滑台之间设有垂直放置的第一夹爪机构、第二夹爪机构和第三夹爪机构;所述第一夹爪机构、第二夹爪机构和第三夹爪机构等间距设置,与下方压铆机构中上料位、第一压铆工位、第二压铆工位、下料位的间距相同;

13.所述第一夹爪机构包括升降气缸安装板、升降气缸、移栽夹爪气缸固定板、导向防转杆、移栽夹爪气缸和移栽夹爪,所述升降气缸安装板的两端与移载伺服滑台的滑块连接,升降气缸安装板的中部设有竖直放置的升降气缸,升降气缸的活塞杆端部设有移栽夹爪气缸固定板,升降气缸安装板与移栽夹爪气缸固定板的四角之间设有导向防转杆,移栽夹爪气缸固定板的下部设有移栽夹爪气缸,移栽夹爪气缸的两端设有移栽夹爪;

14.所述第二夹爪机构、第三夹爪机构的结构与第一夹爪机构相同,所述第一夹爪机构、第二夹爪机构、第三夹爪机构之间通过连接板互联;伺服移载机构实现将活塞杆体在上料位、第一压铆工位、第二压铆工位的同步抓起,实现活塞杆体在上料位、第一压铆工位、第二压铆工位、下料位之间的同步平移,实现活塞杆体在第一压铆工位、第二压铆工位、下料位的同步下落。

15.所述套模机构,包括第一套模机构、第二套模机构、过渡模具和成型模具,所述第一套模机构设置在第一压铆工位上方,第二套模机构设置于第二压铆工位上方,所述第一套模机构、第二套模机构上分别设有一组过渡模具、成型模具;

16.所述第一套模机构包括套模固定板、双向套模伺服滑台、套模夹爪气缸和模具夹爪,所述套模固定板设置于压铆固定块、油缸固定块的上方,套模固定板上方设有双向套模伺服滑台;所述双向套模伺服滑台的一对滑块上分别设有套模夹爪气缸,套模夹爪气缸端部设有模具夹爪,其中左侧的模具夹爪内设有过渡模具,右侧的模具夹爪内设有成型模具,所述两侧的模具夹爪位于压铆固定块、压铆滑块、油缸固定块的v型缺口正上方;所述过渡模具结构为类似带有圆法兰的钢套,钢套内镶有尼龙套,主要为了保护活塞杆体表面,其与活塞杆体中活塞面配合的一端结构是台阶孜口型;所述成型模具结构与过渡模具结构类似,其与活塞杆体中活塞面配合的一端结构是30

°

大倒角,用于压铆时挤压活塞端部台阶进入活塞杆凹槽内使其铆接成型;所述过渡模具和成型模具由左、右侧的模具夹爪分别安装在活塞杆体中活塞的两侧,实现在第一压铆工位处将活塞杆体的活塞右端铆接成型,在压铆后由左、右侧的模具夹爪将过渡模具、成型模具从活塞杆体的两端取出;

17.所述第二套模机构的结构与第一套模机构相同,不同处为其左侧的模具夹爪内放置成型模具,右侧的模具夹爪内放置过渡模具,实现在第二压铆工位处将活塞杆体的活塞左端铆接成型。

18.所述伺服定位机构,包括第一定位伺服滑台、第一定位座、第一尼龙定位柱、第一

定位气缸支架、第一定位气缸、第二定位伺服滑台、第二定位座、第二尼龙定位柱、第二定位气缸支架和第二定位气缸,所述第一定位伺服滑台、第二定位伺服滑台、第一定位气缸支架、第二定位气缸支架设置在机架的中部平台上面;

19.所述第一定位伺服滑台设置在第一压铆工位的压铆固定块外侧,第一定位伺服滑台上设有第一定位座,第一定位座上端设有第一尼龙定位柱;所述第一定位气缸支架设置在第一压铆工位的油缸固定块外侧,第一定位气缸支架上设有第一定位气缸;所述第一定位气缸与第一尼龙定位柱同轴心相对设置,其中心连线位于第一压铆工位的v型缺口的中心;第一尼龙定位柱和第一定位气缸配合用于实现活塞杆体在压铆前的定位、压铆完成后退模到移栽夹爪的下方;

20.所述第二定位伺服滑台设置在第二压铆工位的压铆固定块外侧,第二定位伺服滑台上设有第二定位座,第二定位座上端设有第二尼龙定位柱;所述第二定位气缸支架设置在第二压铆工位的油缸固定块外侧,第二定位气缸支架上设有第二定位气缸;所述第二定位气缸与第二尼龙定位柱同轴心相对设置,其中心连线位于第二压铆工位的v型缺口的中心;第二尼龙定位柱和第二定位气缸配合仅用于实现活塞杆体在铆接完成后退模到移栽夹爪的下方。

21.所述液压系统,包括油箱、油泵、溢流阀、阀块、液压换向电磁阀、电磁比例阀、风冷机、油位计和压力表,所述油箱上设有油泵、油位计,所述油泵连接阀块,油泵与阀块之间设有压力表,所述阀块上设有液压换向电磁阀、电磁比例阀,所述油泵上设有溢流阀,溢流阀连接风冷机;液压系统为油缸提供动力,液压换向电磁阀控制压铆滑块的动作与停止;油缸压力通过溢流阀控制,调节铆接压力的大小;油缸的进出口流量通过电磁比例阀控制,调节铆接动作的速度。

22.所述气动系统,包括空气过滤器、减压阀、油雾器、二位五通换向阀和汇流板,所述空气过滤器、减压阀、油雾器设置在机架的中部平台侧壁,二位五通换向阀、汇流板设置在机架的上部平台一角;

23.所述空气过滤器安装在气路初始端,净化空气,除去空气中的杂质和水分,延长后续元件的使用寿命;所述减压阀用于将压缩空气的压力调至设定值并使之稳定;所述油雾器安装在执行元件前,为执行元件(各气缸等)提供润滑油;所述气动系统为套模夹爪气缸、升降气缸、移栽夹爪气缸、第一定位气缸、第二定位气缸提供气源,实现过滤空气、调节气缸压力大小等功能,通过二位五通换向阀与控制系统的结合可控制各气缸的动作与停止。

24.所述控制系统,包括电控箱、触摸屏、plc控制器、启动按钮和急停按钮,所述电控箱是设备的控制中心,采用可编程控制器(plc)对设备工作顺序及各伺服滑台位置等进行编程控制;通过电控箱操作台上的触摸屏可调用或修改工作程序,并可自动或手动切换;当工作中途设备出现故障时,电气控制系统会自动报警,触摸屏上可显示故障信号,同时通过总控制箱使整个设备停机;设备启动方式采用双手启动按钮,并设有手动急停按钮。

25.本实用新型的有益效果是:采用本技术方案,以一字通过式分步完成叉车转向缸活塞与活塞杆的铆接加工,实现了操作简单、改善操作环境、提高产品质量和加工效率、降低人员劳动强度和加工成本的目的。

附图说明

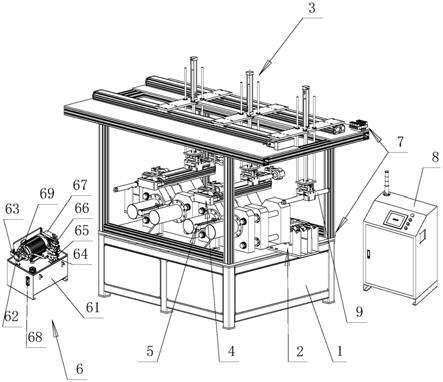

26.图1为本实用新型实施例的立体结构示意图。

27.图2为图1的反向立体结构示意图。

28.图3为图1中机架的结构示意图。

29.图4为图1中压铆机构、套模机构、伺服定位机构在机架中部平台的安装位置示意图。

30.图5为图1中压铆机构的结构示意图。

31.图6为图1中伺服移载机构的结构示意图。

32.图7为图1中套模机构的结构示意图。

33.图8为图1中伺服定位机构的结构示意图。

34.图9为本实用新型中过渡模具、成型模具在活塞杆体上的安装示意图。

35.图中:1-机架、2-压铆机构、21-上料位、211-固定板、212-支撑板、213-限位板、22-第一压铆工位、221-压铆固定块、222-压铆滑块、223-油缸固定块、224-导向杆、225-油缸、226-承载块、23-第二压铆工位、24-下料位、3-伺服移载机构、31-移载伺服滑台、32-第一夹爪机构、321-升降气缸安装板、322-升降气缸、323-移栽夹爪气缸固定板、324-导向防转杆、325-移栽夹爪气缸、326-移栽夹爪、33-第二夹爪机构、34-第三夹爪机构、4-套模机构、41-第一套模机构、411-套模固定板、412-双向套模伺服滑台、413-套模夹爪气缸、414-模具夹爪、42-第二套模机构、43-过渡模具、44-成型模具、5-伺服定位机构、51-第一定位伺服滑台、52-第一定位座、53-第一尼龙定位柱、54-第一定位气缸支架、55-第一定位气缸、56-第二定位伺服滑台、57-第二定位座、58-第二尼龙定位柱、59-第二定位气缸支架、60-第二定位气缸、6-液压系统、61-油箱、62-油泵、63-溢流阀、64-阀块、65-液压换向电磁阀、66-电磁比例阀、67-风冷机、68-油位计、69-压力表、7-气动系统、71-空气过滤器、72-减压阀、73-油雾器、74-二位五通换向阀、75-汇流板、8-控制系统、9-活塞杆体。

具体实施方式

36.以下结合实施例及其附图对本实用新型的技术方案做进一步详细的说明:

37.参见图1、图2、图3,一种用于叉车转向缸活塞与活塞杆铆接的自动压铆机,包括机架1、压铆机构2、伺服移载机构3、套模机构4、伺服定位机构5、液压系统6、气动系统7和控制系统8,所述机架1为两层框架结构,所述机架1中部平台上设有压铆机构2,所述机架1顶部平台设有伺服移载机构3,所述压铆机构2上方设有套模机构4,压铆机构2的两侧设有伺服定位机构5,所述机架外设有液压系统6、气动系统7和控制系统8。

38.如图1、图2、图3、图4、图5所示,所述压铆机构2,包括上料位21、第一压铆工位22、第二压铆工位23和下料位24,所述上料位21、第一压铆工位22、第二压铆工位23、下料位24在机架1中部平台长度方向上由前至后依次等间距设置;

39.所述上料位21由固定板211、支撑板212和限位板213组成,所述固定板211设置在机架1中部平台的前端,固定板211上平面的两端设有两处竖直的支撑板212,固定板211上平面的中部设有两处竖直的限位板213;所述支撑板212、限位板213的上部设有v型缺口,支撑板212的v型缺口支撑在活塞杆体9的活塞杆中部,限位板213的v型缺口支撑在靠近活塞杆体9中活塞两端的活塞杆上;

40.所述第一压铆工位22包括压铆固定块221、压铆滑块222、油缸固定块223、导向杆224、油缸225和承载块226,所述压铆固定块221、油缸固定块223固定设置在机架1中部平台两侧,所述油缸225设置在油缸固定块223的外侧;所述压铆固定块221、油缸固定块223的四角分别设有导向杆224,导向杆224上设有压铆滑块222,压铆滑块222与油缸225的活塞杆端部连接;所述压铆固定块221、压铆滑块222、油缸固定块223的上部设有v型槽,v型槽的底部设有半圆形凹槽,其中压铆固定块221与压铆滑块222之间相对应v型槽下方半圆形凹槽的端面处分别设有承载块226;所述第二压铆工位23的结构与第一压铆工位22相同;所述下料位24的结构与上料位21相同,设置于机架1中部平台的后端,与上料位21对称设置。

41.如图1、图2、图3、图6所示,所述伺服移载机构3,包括移载伺服滑台31、第一夹爪机构32、第二夹爪机构33和第三夹爪机构34,所述机架1的上部平台设有一对平行放置的移载伺服滑台31,一对移载伺服滑台31之间设有垂直放置的第一夹爪机构32、第二夹爪机构33和第三夹爪机构34;所述第一夹爪机构32、第二夹爪机构33和第三夹爪机构34等间距设置,并与下方压铆机构2中上料位21、第一压铆工位22、第二压铆工位23、下料位24的间距相同;

42.所述第一夹爪机构32包括升降气缸安装板321、升降气缸322、移栽夹爪气缸固定板323、导向防转杆324、移栽夹爪气缸325和移栽夹爪326,所述升降气缸安装板321的两端与移载伺服滑台31的滑块连接,升降气缸安装板321的中部设有竖直放置的升降气缸322,升降气缸322的活塞杆端部设有移栽夹爪气缸固定板323,升降气缸安装板321与移栽夹爪气缸固定板323的四角之间设有导向防转杆324,移栽夹爪气缸固定板323的下部设有移栽夹爪气缸325,移栽夹爪气缸325的两端设有移栽夹爪326;

43.所述第二夹爪机构33、第三夹爪机构34的结构与第一夹爪机构32相同,所述第一夹爪机构32、第二夹爪机构33、第三夹爪机构34之间通过连接板35互联。

44.如图1、图2、图4、图5、图7、图9所示,所述套模机构4,包括第一套模机构41、第二套模机构42、过渡模具43和成型模具44,所述第一套模机构41设置在第一压铆工位22上方,第二套模机构42设置于第二压铆工位23上方,所述第一套模机构41、第二套模机构42上分别设有一组过渡模具43、成型模具44;

45.所述第一套模机构41包括套模固定板411、双向套模伺服滑台412、套模夹爪气缸413和模具夹爪414,所述套模固定板411设置于压铆固定块221、油缸固定块223的上方,套模固定板411上方设有双向套模伺服滑台412;所述双向套模伺服滑台412的一对滑块上分别设有套模夹爪气缸413,套模夹爪气缸413端部设有模具夹爪414,其中左侧的模具夹爪414内设有过渡模具43,右侧的模具夹爪414内设有成型模具44,所述两侧的模具夹爪414位于压铆固定块221、压铆滑块222、油缸固定块223的v型缺口正上方;所述过渡模具43结构为类似带有圆法兰的钢套,钢套内镶有尼龙套,其与活塞杆体9中活塞面配合的一端结构是台阶孜口型;所述成型模具44结构与过渡模具43结构类似,其与活塞杆体9中活塞面配合的一端结构是30

°

大倒角;所述过渡模具43和成型模具44分别由左、右侧的模具夹爪414安装在活塞杆体9中活塞的两侧或取出;

46.所述第二套模机构42的结构与第一套模机构41相同,不同处为其左侧的模具夹爪414内设置成型模具44,右侧的模具夹爪414内设置过渡模具43。

47.如图1、图2、图4、图5、图8所示,所述伺服定位机构5,包括第一定位伺服滑台51、第一定位座52、第一尼龙定位柱53、第一定位气缸支架54、第一定位气缸55,第二定位伺服滑

台56、第二定位座57、第二尼龙定位柱58、第二定位气缸支架59和第二定位气缸60,所述第一定位伺服滑台51、第二定位伺服滑台56、第一定位气缸支架54、第二定位气缸支架59设置在机架1的中部平台上面;

48.所述第一定位伺服滑台51设置在第一压铆工位22的压铆固定块221外侧,第一定位伺服滑台51上设有第一定位座52,第一定位座52上端设有第一尼龙定位柱53;第一定位气缸支架54设置在第一压铆工位22的油缸固定块223外侧,第一定位气缸支架54上设有第一定位气缸55;第一定位气缸55与第一尼龙定位柱53同轴心相对设置,其中心连线位于第一压铆工位22的v型缺口的中心;

49.所述第二定位伺服滑台56设置在第二压铆工位23的压铆固定块221外侧,第二定位伺服滑台56上设有第二定位座57,第二定位座57上端设有第二尼龙定位柱58;第二定位气缸支架59设置在第二压铆工位23的油缸固定块223外侧,第二定位气缸支架59上设有第二定位气缸60;所述第二定位气缸60与第二尼龙定位柱58同轴心相对设置,其中心连线位于第二压铆工位23的v型缺口的中心。

50.如图1、图2所示,所述液压系统6,包括油箱61、油泵62、溢流阀63、阀块64、液压换向电磁阀65、电磁比例阀66、风冷机67、油位计68和压力表69,所述油箱61上设有油泵62、油位计68,所述油泵62连接阀块64,油泵62与阀块64之间设有压力表69,所述阀块64上设有液压换向电磁阀65、电磁比例阀66,所述油泵62上设有溢流阀63,溢流阀63连接风冷机67。

51.如图1、图2所示,所述气动系统7,包括空气过滤器71、减压阀72、油雾器73、二位五通换向阀74和汇流板75,所述空气过滤器71、减压阀72、油雾器73设置在机架1的中部平台侧壁,二位五通换向阀74、汇流板75设置在机架1的上部平台一角;

52.所述空气过滤器71安装在气路初始端,所述油雾器73安装在执行元件前,所述减压阀72设置空气过滤器71之间;所述气动系统7为套模夹爪气缸413、升降气缸322、移栽夹爪气缸325、第一定位气缸55、第二定位气缸60提供气源,实现过滤空气、调节气缸压力大小等功能,通过二位五通换向阀74与控制系统8的结合可控制各气缸的动作与停止。

53.如图1、图2所示,所述控制系统8,包括电控箱、触摸屏、plc控制器、启动按钮和急停按钮,所述电控箱是设备的控制中心,采用可编程控制器(plc)对设备工作顺序及各伺服滑台位置等进行编程控制;通过电控箱操作台上的触摸屏可调用或修改工作程序,并可自动或手动切换;当工作中途设备出现故障时,电气控制系统会自动报警,触摸屏上可显示故障信号,同时通过总控制箱使整个设备停机;设备启动方式采用双手启动按钮,并设有手动急停按钮。

54.工作原理:

55.1.铆接准备

56.设备启动完毕后,做好铆接准备:

57.(1)液压系统6开启确认;

58.(2)设备各机构手动模式下,回原点确认。此时:压铆机构2中压铆滑块222靠近油缸固定板223,伺服移载机构3中第一夹爪机构32位于上料位21上方,套模机构4中两个套模夹爪气缸413位于双向套模伺服滑台412的两端,伺服定位机构5中第一定位座52、第二定位座57位于机架1中部平台最右端,第一定位气缸55、第二定位气缸60位于机架1中部平台最左端;

59.(3)根据待铆工件型号,在设备操作面板上调用对应配方。

60.2.工作程序

61.设备的电、气、对应待铆产品程序条件都达到可以铆接的状态,打到自动铆接状态,设备准备开始铆接。

62.3、铆接过程

63.1)人工将已装好活塞的活塞杆体9放置在设备的上料位21;

64.2)第一夹爪机构32自动抓取待铆活塞杆体9,第二夹爪机构33和第三夹爪机构34也同时分别抓取一侧成型活塞杆体9和完序活塞杆体9,将其移载至下道工位上端;

65.3)第一套模机构41将过渡模具43、成型模具44分别套在待铆活塞杆体9中活塞的左右侧后并退回原位;第二套模机构42将成型模具44、过渡模具43分别套在一侧成型活塞杆体9中活塞的左右侧后并退回原位;

66.4)第一夹爪机构32、第二夹爪机构33、第三夹爪机构34同时将活塞杆体9放置到各移栽夹爪326正下方的工位中,移栽夹爪326松开工件并上升至工位上端,然后按原路退回前一个工位;

67.5)人工将已压铆好的活塞杆体9从下料位24中取下;

68.6)在移栽夹爪326退回的过程中,第一定位座52自动移动至定位位置(为活塞杆体9完成压铆后一端将到达的位置);

69.7)第一定位气缸55和第二定位气缸60同时伸出,将所对应活塞杆体9推向压铆固定块221;

70.8)第一压铆工位22自动将待铆活塞杆体9的一端压制成型后,压铆滑块222退回原位置;第二压铆工位23自动将一侧成型活塞杆体9的另一端压制成型后,压铆滑块222退回原位置;

71.9)第一定位气缸55、第二定位气缸60定位气缸缩回;

72.10)第一定位伺服滑台51、第二定位伺服滑台56带动第一定位座52、第二定位座57将完成压铆的活塞杆体9退模后回到原点;

73.11)重复步骤1)—10)。

74.以上所述的仅是本实用新型的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干变型和改进,这些也应视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1