一种机床使用的在线监测设备的制作方法

1.本实用新型涉及机床在线监测设备技术领域,尤其涉及一种机床使用的在线监测设备。

背景技术:

2.数控机床的水平、品种和生产能力反映了国家的技术、经济综合国力。一台良好的机床,最主要参数的就是其加工精度,为了保证其精度,发明了各种各样的方法进行提高精度,而高精度的机床在早期一致被西方等国垄断,足以看出高精度的机床对国家发展的影响。

3.在针对一批零件开始加工时,有大量的检测需要完成,包括夹具和零件的装卡、找正、零件编程原点的测定、首件零件的检测、工序间检测及加工完毕检测等,以往的人工检测效率低下,检测结果受人为制约,且过程繁琐。无法一边检测一边机床跟随调整参数补偿,耗费时间较长,且人员测量的参数种类较多,人员易感到疲劳,同时在检测精度方面也很难得到保证。

技术实现要素:

4.本实用新型克服了现有技术的不足,提供一种机床使用的在线监测设备。

5.为达到上述目的,本实用新型采用的技术方案为:一种机床使用的在线监测设备,包括:固定架以及设置在所述固定架上方的检测机构,所述固定架下部设置安装板,在所述固定架一侧设置控制箱,所述控制箱用于控制检测机构。

6.所述检测机构包括:设置在固定架顶部的检测台,所述检测台上表面设置放置板,所述放置板用于放置待测工件,所述放置板与所述检测台滑动连接,所述放置板上表面设置对射传感器,所述对射传感器用于判断待测工件是否放入放置板,在所述检测台上表面对称设置两个支撑架,所述支撑架上方设置装配板,所述装配板上表面设置驱动油缸,所述驱动油缸下端设置连接板,所述连接板连接移动台,所述移动台底面设置ccd镜头。

7.本实用新型一个较佳实施例中,在所述检测台上表面设置两个导向柱,两个所述导向柱关于所述放置板对称设置。

8.本实用新型一个较佳实施例中,所述移动台侧面设置导向槽,所述导向槽与所述导向柱相互滑动连接。

9.本实用新型一个较佳实施例中,所述检测台底部设置限位槽,所述检测台上部设置导向轨道,所述导向轨道与所述限位槽滑动连接。

10.本实用新型一个较佳实施例中,所述对射传感器底部设置驱动电机,所述驱动电机用于驱动所述对射传感器旋转。

11.本实用新型一个较佳实施例中,所述安装板上方设置电脑主机,所述电脑主机用于对比加工参数差异并补偿修正。

12.本实用新型一个较佳实施例中,在所述固定架上部设置接水盘,所述接水盘设置

在所述电脑主机正上方。

13.本实用新型一个较佳实施例中,所述检测台上表面设置若干贯穿的出水孔,所述出水孔设置在所述接水盘正上方。

14.本实用新型一个较佳实施例中,所述固定架下部设置四个l型固定板,所述l型固定板均通过膨胀螺栓连接所述固定架。

15.本实用新型一个较佳实施例中,所述l型固定板下部设置四个可伸缩调节的地脚,且所述地脚底面均设置防滑垫片。

16.本实用新型解决了背景技术中存在的缺陷,本实用新型具备以下有益效果:

17.(1)本实用新型通过与机床交互,在加工的过程中就可以实现工件的数据分析检测,并将检测结果处理反馈到机床进行相对应的补偿,能够及时补偿加工中的刀损以及各种不可控制的误差,系统还可以进行数据记录,并对工件的追溯得到了保障和支持。

18.(2)本实用新型能够通过机械手将待测工件直接放置在放置板上进行检测,对待检测工件的三维数据和加工的尺寸进行对比待检测工件加工参数差异,并进行补偿,直接给信号到机床进行修改,能够和机床联机形成闭环控制,进一步对产品一致性和可追溯性起到帮助。

19.(3)本实用新型利用对射传感器对待测工件位置进行检测,能够根据待测工件的形状和尺寸实时改变待测工件的位置,使待测工件的检测更全面,同时,利用驱动油缸带动ccd镜头上下移动,实现360度全方位扫描待测工件,进一步保证监测数据的精准度,另一方面,通过导向槽与导向柱之间相互配合,能够进一步限定ccd镜头上下移动的精度,同时通过导向轨道与限位槽之间相互配合,进一步提高移动板的运动精度。

附图说明

20.下面结合附图和实施例对本实用新型进一步说明;

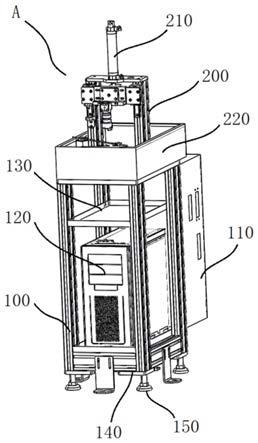

21.图1是本实用新型优选实施例的立体结构图;

22.图2是图1中a处的局部放大图。

23.具体地,100-固定架,110-控制箱,120-电脑主机,130-接水盘,140-l型固定板,150-地脚,210-驱动油缸,211-连接板,212-移动台,213-ccd镜头,220-检测台,221-放置板,222-对射传感器,240-支撑架,250-装配板,260-导向柱。

具体实施方式

24.现在结合附图和实施例对本实用新型作进一步详细的说明,这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

25.如图1所示,一种机床使用的在线监测设备,包括:固定架100以及设置在固定架100上方的检测机构,固定架100下部设置安装板,在固定架100一侧设置控制箱110,控制箱110用于控制检测机构。在固定架100下部设置四个l型固定板140,l型固定板140均通过膨胀螺栓连接固定架100。同时,l型固定板140下部设置四个可伸缩调节的地脚150,能够及时调整设备的平稳度,同时,在地脚150底面均设置防滑垫片,进一步加强设备与地面的摩擦力,提高稳定性。

26.如图2所示,检测机构包括:设置在固定架100顶部的检测台220,检测台220上表面设置放置板221,放置板221用于放置待测工件,放置板221与检测台220滑动连接,放置板221上表面设置对射传感器222,对射传感器222用于判断待测工件是否放入放置板221,在对射传感器222底部设置驱动电机,通过驱动电机驱动对射传感器222旋转。

27.本实用新型一个较佳实施例中,在固定架100上部设置接水盘130,接水盘130设置在电脑主机正上方,检测台220上表面设置若干贯穿的出水孔,出水孔设置在接水盘130正上方,利用接水盘130及时收取待测工件上的切削液,防止待测工件上的切削液四处滴落。

28.本实用新型一个较佳实施例中,在检测台220上表面对称设置两个支撑架240,支撑架240上方设置装配板250,装配板250上表面设置驱动油缸210,驱动油缸210下端设置连接板211,连接板211连接移动台212,移动台212底面设置ccd镜头213。

29.本实用新型通过与机床交互,在加工的过程中就可以实现工件的数据分析检测,并将检测结果处理反馈到机床进行相对应的补偿,能够及时补偿加工中的刀损以及各种不可控制的误差,系统还可以进行数据记录,并对工件的追溯得到了保障和支持。

30.本实用新型一个较佳实施例中,安装板上方设置电脑主机,电脑主机用于对比加工参数差异并补偿修正,通过机械手将待测工件直接放置在放置板221上进行检测,对待检测工件的三维数据和加工的尺寸进行对比待检测工件加工参数差异,并进行补偿,直接给信号到机床进行修改,能够和机床联机形成闭环控制,进一步对产品一致性和可追溯性起到帮助。

31.本实用新型一个较佳实施例中,利用对射传感器222对待测工件位置进行检测,能够根据待测工件的形状和尺寸实时改变待测工件的位置,使待测工件的检测更全面,同时,利用驱动油缸210带动ccd镜头213上下移动,实现360度全方位扫描待测工件,进一步保证监测数据的精准度。

32.本实用新型一个较佳实施例中,在检测台220上表面设置两个导向柱230,两个导向柱230关于放置板221对称设置,移动台212侧面设置导向槽,导向槽与导向柱230相互滑动连接,通过导向槽与导向柱230之间相互配合,能够进一步限定ccd镜头213上下移动的精度。

33.本实用新型一个较佳实施例中,检测台220底部设置限位槽,检测台220上部设置导向轨道,导向轨道与限位槽滑动连接,通过导向轨道与限位槽之间相互配合,进一步提高移动板的运动精度。

34.本实用新型使用时,机械手从机床内部取出待检测工件放在放置板221上,通过在电脑主机上方设有接水盘130,将收集待检测工件上的切削液,检测台220前移,同时对射传感器222旋转,判断工件是否被精准放入,当放置板221上方放置好待测工件后,ccd镜头213在驱动油缸210的带动下上下运动,并360度全方位扫描待测工件,扫描结果由电脑主机进行处理并于机床进行交互,对待检测工件的三维数据和加工的尺寸进行对比待检测工件加工参数差异,并进行补偿,直接给信号到机床进行修改,以达到在线检测的目的。

35.另一方面,通过记录工件的加工时间,周期,以及关键尺寸的对比,进行自动干预调整,即使预测刀损以及各种不可控因素,使的加工准确,成品率更高。

36.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当

将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1