一种镀锡机刮线板加工夹具的制作方法

1.本实用新型属于光伏焊带镀锡机零件制造技术领域,具体涉及一种镀锡机刮线板加工夹具。

背景技术:

2.现有的镀锡机刮线板在加工时,采用棒料加工刮线板的内圆弧和外圆弧,然后再铣腰型孔,完成一个刮线板的加工,此工艺路线存在以下缺点:第一、材料浪费大,刮线板在后续元车工序加工时形成薄壁零件,加工易变形;第二、采用铣床进行单件加工时工作量大,易造成加工成本增大,工期滞后。

3.因此,现如今缺少一种结构简单,设计合理的镀锡机刮线板加工夹具,解决现有刮线板加工时加工易变形、工作量大,加工时间长的问题。

技术实现要素:

4.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种镀锡机刮线板加工夹具,其结构紧凑且使用方便、快捷,成本低廉,能够同时对多个待加工的刮线板进行加工,解决了现有刮线板单件加工时工作量大的问题,有效缩短了加工时间,提高了生产效率,且便于保证刮线板的加工质量,克服了刮线板原材料浪费大的问题,便于推广使用。

5.为解决上述技术问题,本实用新型采用的技术方案是:一种镀锡机刮线板加工夹具,所述刮线板上具有一个腰形孔,所述刮线板的底面为弧形面,所述弧形面上开设有一个v型槽,其特征在于:包括用于支撑多个刮线板的底板,以及多组均安装在底板上且用于锁紧刮线板和底板的锁紧件;

6.所述底板为圆形底板,所述底板的圆柱面与所述弧形面相匹配,所述底板上开设有多组供锁紧件安装的锁紧孔,所述底板上还开设有多个用于对刮线板进行定位的梯形定位凹槽,多组所述锁紧孔和多个所述梯形定位凹槽均沿底板的圆周方向布设。

7.上述的一种镀锡机刮线板加工夹具,其特征在于:多组所述锁紧件、多组所述锁紧孔、多个所述梯形定位凹槽和多个所述刮线板的数量相等且一一对应。

8.上述的一种镀锡机刮线板加工夹具,其特征在于:每组所述锁紧件中锁紧件的数量和每组所述锁紧孔中锁紧孔的数量均为两个,所述锁紧件为锁紧螺钉,所述锁紧孔为螺纹孔,所述锁紧件的螺柱穿过腰形孔伸入至锁紧孔内。

9.上述的一种镀锡机刮线板加工夹具,其特征在于:所述梯形定位凹槽的外轮廓线与刮线板的外轮廓线形状一致。

10.本实用新型与现有技术相比具有以下优点:

11.本实用新型结构紧凑且使用方便、快捷,成本低廉,能够同时对多个待加工的刮线板进行夹持,便于对多个待加工的刮线板同时进行加工,有效解决了现有刮线板单件加工时工作量大的问题,有效缩短了加工时间,提高了生产效率;并通过底板为多个待加工的刮

线板提供安装基体,并在刮线板的加工过程中对刮线板进行支撑,避免刮线板在加工过程中发生变形,便于保证刮线板的加工质量,克服了刮线板原材料浪费大的问题。

12.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

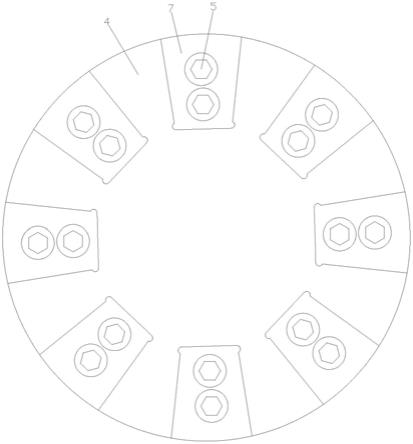

13.图1为本实用新型的结构示意图。

14.图2为图1的仰视图。

15.图3为本实用新型的使用状态图。

16.图4为本实用新型刮线板未加工前的结构示意图。

17.图5为图4的a-a剖视图。

18.图6为本实用新型刮线板加工后的结构示意图。

19.图7为图6的b-b剖视图。

20.附图标记说明:

21.1—刮线板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—腰形孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3—v型槽;

22.4—底板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5—锁紧件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—锁紧孔;

23.7—梯形定位凹槽。

具体实施方式

24.如图1至图7所示,本实用新型包括用于支撑多个刮线板1的底板4,以及多组均安装在底板4上且用于锁紧刮线板1和底板4的锁紧件5;

25.所述底板4为圆形底板,所述底板4的圆柱面与所述弧形面相匹配,所述底板4上开设有多组供锁紧件5安装的锁紧孔6,所述底板4上还开设有多个用于对刮线板1进行定位的梯形定位凹槽7,多组所述锁紧孔6 和多个所述梯形定位凹槽7均沿底板4的圆周方向布设。

26.本实施例中,需要说明的是,刮线板1在未加工之前呈等腰梯形结构,在对刮线板1进行加工时,需要将刮线板1的底面加工为弧形面,并在已经加工好的弧形面上加工v型槽3;

27.通过设置该加工夹具能够同时对多个待加工的刮线板1进行夹持,便于工作人员对多个待加工的刮线板1进行同时加工,有效解决了现有刮线板1单件加工时工作量大的问题,有效缩短了加工时间,提高了加工效率;

28.通过设置底板4为多个待加工的刮线板1提供安装基体,并在刮线板 1的加工过程中对刮线板1进行支撑,有效避免刮线板1在加工过程中发生变形,克服了刮线板1原材料浪费大的问题,且便于保证刮线板1的加工质量;

29.通过设置锁紧件5将刮线板1与底板4锁紧,避免在对刮线板1加工的过程中,刮线板1脱离底板4,保证刮线板1的加工效果。

30.如图1、图2和图3所示,本实施例中,多组所述锁紧件5、多组所述锁紧孔6、多个所述梯形定位凹槽7和多个所述刮线板1的数量相等且一一对应。

31.如图1、图2和图3所示,本实施例中,每组所述锁紧件5中锁紧件 5的数量和每组所述锁紧孔6中锁紧孔6的数量均为两个,所述锁紧件5 为锁紧螺钉,所述锁紧孔6为螺纹孔,所述锁紧件5的螺柱穿过腰形孔2 伸入至锁紧孔6内。

32.本实施例中,通过设置锁紧件5将刮线板1和底板4可拆卸安装为一体,便于安装和拆卸。

33.如图3所示,本实施例中,所述梯形定位凹槽7的外轮廓线与刮线板 1的外轮廓线形状一致。

34.本实施例中,通过设置梯形定位凹槽7便于直接将刮线板1安装在梯形定位凹槽7内,实现对刮线板1安装位置的定位,定位方便。

35.本实施例中,实际使用时,梯形定位凹槽7的外侧壁上开设有两个清角孔,便于刮线板1的安装。

36.本实用新型具体使用时,首先,将多个待加工的刮线板1分别安装在底板4上,多个待加工的刮线板1的安装方法均相同,对任意一个待加工的刮线板1进行安装时,主要包括以下步骤:先将刮线板1放置在梯形定位凹槽7内,并使刮线板1的顶面与梯形定位凹槽7的顶面相贴合,再将两个锁紧件5的螺柱穿过刮线板1上的腰形孔2伸入至底板4的锁紧孔6 内,实现刮线板1在底板4上的固定,多次重复上述步骤,直至完成底板 4上多个待加工的刮线板1的安装;

37.其次,将安装为一体的底板4和多个待加工的刮线板1放置在车床上,并操作第一刀具沿底板4的圆柱面对多个待加工的刮线板1的底面进行车削,第一刀具多次车削后,完成底板4上多个待加工的刮线板1的弧形面的加工;其中,第一刀具的刀头与刮线板1呈垂直布设;

38.最后,操作第二刀具沿底板4的圆柱面对多个待加工的刮线板1的v 型槽3进行加工,第二刀具多次车削,完成多个刮线板1的弧形面上v型槽3的加工;其中,第二刀具的刀头与刮线板1呈平行布设,且第二刀具的刀尖与刮线板1的弧形面相贴合。本实用新型结构紧凑且使用方便、快捷,成本低廉,能够同时对多个待加工的刮线板进行夹持,便于对多个待加工的刮线板同时进行加工,有效解决了现有刮线板单件加工时工作量大的问题,有效缩短了加工时间,提高了生产效率;并通过底板为多个待加工的刮线板提供安装基体,并在刮线板的加工过程中对刮线板进行支撑,避免刮线板在加工过程中发生变形,便于保证刮线板的加工质量,克服了刮线板原材料浪费大的问题。

39.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是按照本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1