一种阀杆导正装置的制作方法

1.本实用新型属于球阀阀杆装配技术领域,涉及一种阀杆导正装置。

背景技术:

2.球阀装配过程通常有以下几个步骤:球阀本体装配,测漏,装手柄,包装装箱,大部分球阀测漏之后球阀处于关闭状态,而且大部分球阀手柄开关向都有限位,如果阀杆扁方方向不正,装手柄时将与手柄限位起冲突,手柄则不能安装到阀杆上。这时需要旋转阀杆,纠正阀杆扁方方向,才能顺利安装手柄。

3.之前,球阀装手柄通常是人工操作,发现阀杆扁方不正,随手用手柄或专用工具纠正,再装手柄,矛盾并不突出。现在人工紧张,运用自动化设备装配成为发展方向,阀杆扁方不正成为自动安装手柄的障碍。自动化设备必须先主动纠正阀杆扁方方向,才能顺利安装手柄。

4.主动纠正阀杆方向的装置目前都采用伺服电机带动的旋转装置,旋转装置与阀杆同轴,旋转装置上有槽形工装,槽形工装正对着阀杆做正反向小幅度旋转,槽形工装与扁方方向一致时,槽型工装卡入阀杆扁方,工装带着阀杆一起旋转,最后转到正确的方向,纠正装置脱离阀杆完成主动纠正过程。这个纠正装置,运用了伺服电机和相关控制组件,制作成本高且要占用一定的系统控制资源。

技术实现要素:

5.本实用新型的目的是针对现有技术中存在的上述问题,提供了一种阀杆导正装置,来解决以上问题。

6.本实用新型的目的可通过下列技术方案来实现:一种阀杆导正装置,其特征在于,包括导正装置本体,所述导正装置本体由滑台气缸、导向管、导向头、圆柱销以及弹簧组成,所述的导向管呈圆管形状结构设置,所述的导向头安装在导向管内,所述导向管两侧面均开设有对称菱形导向通孔,所述的圆柱销两端对称设置于对称菱形导向通孔内且位于导向头上,位于所述导向头头部开设有供阀杆扁方卡接的开槽,所述的弹簧位于导向管内,所述的弹簧位于导向管底部与导向头一端之间。

7.在上述的一种阀杆导正装置中,所述的导向管侧面菱形导向通孔的两对角线分别与导向管轴呈平行和垂直关系。

8.在上述的一种阀杆导正装置中,所述的导向头侧面上轴向垂直开设有供圆柱销安装的圆孔,所述的圆柱销安装于导向头侧面圆孔内,且所述的圆柱销轴向垂直于导向头中心轴。

9.在上述的一种阀杆导正装置中,所述的开槽槽口向外开设有倒角,所述的开槽槽宽阀杆扁方宽度呈松配关系,所述的开槽呈长条方槽形且开槽横截面与导向头中心轴线呈对称垂直设置。

10.在上述的一种阀杆导正装置中,所述的导向管、导向头、圆柱销和弹簧组合为一体

安装于滑动气缸上成为整体。

11.与现有技术相比,本阀杆导正装置具有相同的阀杆纠正功能,结构设计简单,相比通过运用伺服电机和相关就控制组件来实现阀杆纠正功能,制造成本上低廉,且运行时只占极少的控制资源,使用效果比较好,使用寿命较长。

附图说明

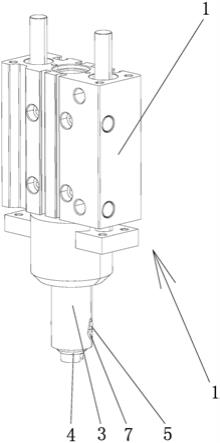

12.图1是本阀杆导正装置的立体结构示意图。

13.图2是本阀杆导正装置的半剖结构示意图。

14.图3是本阀杆导正装置的导向管立体结构示意图。

15.图4是本阀杆导正装置的导向头装配立体结构示意图。

16.图中,1、导正装置本体;2、滑台气缸;3、导向管;4、导向头;5、圆柱销;6、弹簧;7、菱形导向通孔;8、开槽;9、倒角。

具体实施方式

17.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

18.如图1、图2、图3、图4所示,本阀杆导正装置,包括导正装置本体1,导正装置本体1由滑台气缸2、导向管3、导向头4、圆柱销5以及弹簧6组成,导向管3呈圆管形状结构设置,导向头4安装在导向管3内,导向管3两侧面均开设有对称菱形导向通孔7,圆柱销5两端对称设置于对称菱形导向通孔7内且位于导向头4上,位于导向头4头部开设有供阀杆扁方卡接的开槽8,弹簧6位于导向管3内,弹簧6位于导向管3底部与导向头4一端之间,导向管3是一个单向封闭的圆管,导向管3两侧面有对称菱形导向通孔7,其中一条菱形导向通孔7的对角线与导向管3轴线平行,另一条与导向管3轴向垂直,弹簧6和导向头4通过圆柱销5安装在导向管3内。导向头4是一个圆柱体,头部有与阀杆扁方一样尺寸的开槽8,该开槽8方向与圆柱轴垂直,开槽8截面相对圆柱轴对称,槽宽比阀杆扁方尺寸大一个很小的间隙,槽口向外有一个小倒角9,圆柱销5安装在导向头4轴向垂直的圆孔内,两端超出导向头4侧面,超出部分穿过导向管3的菱形导向通孔7内。

19.工作原理

20.滑台气缸2垂直向安装,回缩状态,导向头4在导向管3内,在弹簧6的推动下下移,圆柱销5在导向头4带动下下移,圆柱销5的两头部在菱形导向通孔7内向菱形导向通孔7下边角移动,导向头4在圆柱销5带动下旋转,直到圆柱销5转到菱形导向通孔7中线停止。此时将导向头4开槽8方向调整为阀杆扁方需要定向的方向。

21.运行过程:本案例整体对着阀杆扁方,导向头4与阀杆同轴,滑台气缸2推出相对阀杆扁方靠近并挤压,如果阀杆扁方与导向头4的开槽8方向不一致,导向头4回缩,圆柱销5离开菱形导向通孔7底部,导向头4在轴向旋转呈自由状态,导向头4开槽8口在弹簧6的驱动下挤压阀杆扁方,开槽8口在口沿倒角9导向下滑入阀杆扁方。滑台气缸2继续推进,导向头4继续回缩,圆柱销5继续向菱形的上口移动,圆柱销5在菱形导向通孔7侧面的挤压下向菱形中线移动(摆动),直到对准菱形导向通孔7中线,此时圆柱销5带着导向头4回正方向,阀杆扁方在导向头4开槽8带动下也一起回正。接下来,滑台气缸2回退,导向头4在弹簧6驱动下顶

出,圆柱销5相对导线管菱形导向通孔7从上边角移到下边角,滑台气缸2继续回退,导向头4撤离阀杆扁方,阀杆扁方纠正动作完成。

22.进一步细说,导向管3侧面菱形导向通孔7的两对角线分别与导向管3轴呈平行和垂直关系。

23.进一步细说,导向头4侧面上轴向垂直开设有供圆柱销5安装的圆孔,圆柱销5安装于导向头4侧面圆孔内,且圆柱销5轴向垂直于导向头4中心轴。

24.进一步细说,开槽8槽口向外开设有倒角9,开槽8槽宽阀杆扁方宽度呈松配关系,开槽8呈长条方槽形且开槽8横截面与导向头4中心轴线呈对称垂直设置。

25.进一步细说,导向管3、导向头4、圆柱销5和弹簧6组合为一体安装于滑动气缸上成为整体。

26.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

技术特征:

1.一种阀杆导正装置,其特征在于,包括导正装置本体(1),所述导正装置本体(1)由滑台气缸(2)、导向管(3)、导向头(4)、圆柱销(5)以及弹簧(6)组成,所述的导向管(3)呈圆管形状结构设置,所述的导向头(4)安装在导向管(3)内,所述导向管(3)两侧面均开设有对称菱形导向通孔(7),所述的圆柱销(5)两端对称设置于对称菱形导向通孔(7)内且位于导向头(4)上,位于所述导向头(4)头部开设有供阀杆扁方卡接的开槽(8),所述的弹簧(6)位于导向管(3)内,所述的弹簧(6)位于导向管(3)底部与导向头(4)一端之间。2.根据权利要求1所述的一种阀杆导正装置,其特征在于,所述的导向管(3)侧面菱形导向通孔(7)的两对角线分别与导向管(3)轴呈平行和垂直关系。3.根据权利要求1所述的一种阀杆导正装置,其特征在于,所述的导向头(4)侧面上轴向垂直开设有供圆柱销(5)安装的圆孔,所述的圆柱销(5)安装于导向头(4)侧面圆孔内,且所述的圆柱销(5)轴向垂直于导向头(4)中心轴。4.根据权利要求1所述的一种阀杆导正装置,其特征在于,所述的开槽(8)槽口向外开设有倒角(9),所述的开槽(8)槽宽阀杆扁方宽度呈松配关系,所述的开槽(8)呈长条方槽形且开槽(8)横截面与导向头(4)中心轴线呈对称垂直设置。5.根据权利要求1所述的一种阀杆导正装置,其特征在于,所述的导向管(3)、导向头(4)、圆柱销(5)和弹簧(6)组合为一体安装于滑动气缸上成为整体。

技术总结

本实用新型提供了一种阀杆导正装置,属于球阀阀杆装配技术领域。它解决了现有球阀阀杆安装复杂且人工成本高的问题。本阀杆导正装置,包括导正装置本体,导正装置本体由滑台气缸、导向管、导向头、圆柱销以及弹簧组成,导向管呈圆管形状结构设置,所述的导向头安装在导向管内,导向管两侧面均开设有对称菱形导向通孔,圆柱销两端对称设置于对称菱形导向通孔内且位于导向头上,位于导向头头部开设有供阀杆扁方卡接的开槽,所述的弹簧位于导向管内,弹簧位于导向管底部与导向头一端之间。本实用新型具有结构简单、矫正效果好、使用效果较好且使用寿命长的优点。使用寿命长的优点。使用寿命长的优点。

技术研发人员:金贻飞

受保护的技术使用者:金贻飞

技术研发日:2021.11.17

技术公布日:2022/4/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1