一种全自动组装流水线系统的制作方法

1.本实用新型涉及组装加工技术领域,特别涉及一种全自动组装流水线系统。

背景技术:

2.在汽车升窗开关的组装加工过程中,可以选择采用人工组装,也可以选择采用自动化设备进行组装。

3.而人工组装的效率低,质量不稳定;现有的汽车升窗开关的组装流水线结构复杂,流水线的组成装置集成安装在一个设备中,安装效率低,且不便于对每个组装动作进行调试。

技术实现要素:

4.针对现有技术存在的不足,本实用新型目的是提供一种全自动组装流水线系统。

5.为了解决上述技术问题,本实用新型的技术方案为:一种全自动组装流水线系统,包括多个组装设备;多个组装设备可拆卸地配合对接形成组装流水线。

6.具体的,多个组装设备分别用于对工件进行多个组装动作,工作时,可将多个组装设备配合对接形成用于组装工件的组装流水线,安装效率高,调试方便;并且,根据工件的不同组装加工要求,可选择拆卸/安装不同数量的多个组装设备配合对接形成新的加工流水线,适应性强。

7.可选的,多个组装设备包括第一组装设备、第二组装设备、第三组装设备、第四组装设备、第五组装设备、第六组装设备以及第七组装设备。

8.可选的,第一组装设备包括第一机架,设置于第一机架上的第一传送装置、第一供料装置、第一移送装置、第一加工装置、第一检测装置、第二供料装置以及第二移送装置。

9.可选的,第二组装设备包括第二机架,设置于第二机架上的第二传送装置、第三供料装置、第三移送装置、第四供料装置、第四移送装置、第五供料装置以及第五移送装置。

10.可选的,第三组装设备包括第三机架,设置于第三机架上的第三传送装置、第六供料装置、第六移送装置、第七供料装置、第七移送装置、第八移送装置以及第一工件存储装置。

11.可选的,第四组装设备包括第四机架,设置于第四机架上的第四传送装置、位置校正装置、第二加工装置、第八供料装置、第九移送装置、第三加工装置以及第二检测装置。

12.可选的,第五组装设备包括第五机架,设置于第五机架上的第五传送装置、第九供料装置、第十移送装置、第三检测装置、第四加工装置、第十供料装置、第十一移送装置、第十一供料装置、第十二移送装置、第十三移送装置、第五加工装置以及第十四移送装置。

13.可选的,第六组装设备包括第六机架,设置于第六机架上的第六传送装置、第十二供料装置、第十五移送装置、第十三供料装置、第十六移送装置、第十七移送装置、第六加工装置以及第十八移送装置。

14.可选的,第七组装设备包括第七机架,设置于第七机架上的第一移送机构、第一测

试装置、第十九移送装置、第二测试装置、第三测试装置、第七传送装置、第七加工装置、第八加工装置、第二十移送装置、第二工件存储装置、第八传送装置以及抽烟装置。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

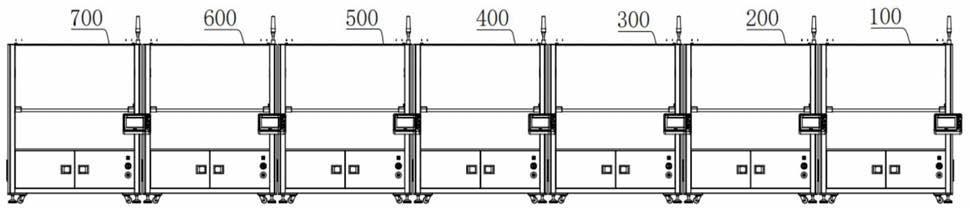

16.附图1为本实用新型全自动组装流水线系统的结构示意图;

17.附图2为本实用新型中第一组装设备的结构示意图;

18.附图3为本实用新型中第二组装设备的结构示意图;

19.附图4为本实用新型中第三组装设备的结构示意图;

20.附图5为本实用新型中第四组装设备的结构示意图;

21.附图6为本实用新型中第五组装设备的结构示意图;

22.附图7为本实用新型中第六组装设备的结构示意图;

23.附图8为本实用新型中第七组装设备的结构示意图。

24.图中,100-第一组装设备,110-第一机架,120-第一传送装置,130-第一供料装置,140-第一移送装置,150-第一加工装置,160-第一检测装置,170-第二供料装置,180-第二移送装置,200-第二组装设备,210-第二机架,220-第二传送装置,230-第三供料装置,240-第三移送装置,250-第四供料装置,260-第四移送装置,270-第五供料装置,280-第五移送装置,300-第三组装设备,310-第三机架,320-第三传送装置,330-第六供料装置,340-第六移送装置,350-第七供料装置,360-第七移送装置,370-第八移送装置,380-第一工件存储装置,400-第四组装设备,410-第四机架,420-第四传送装置,430-位置校正装置,440-第二加工装置,450-第八供料装置,460-第九移送装置,470-第三加工装置,480-第二检测装置,500-第五组装设备,510-第五机架,520-第五传送装置,530-第九供料装置,540-第十移送装置,550-第三检测装置,560-第四加工装置,570-第十供料装置,580-第十一移送装置,590-第十一供料装置,5100-第十二移送装置,5110-第十三移送装置,5120-第五加工装置,5130-第十四移送装置,600-第六组装设备,610-第六机架,620-第六传送装置,630-第十二供料装置,640-第十五移送装置,650-第十三供料装置,660-第十六移送装置,670-第十七移送装置,680-第六加工装置,690-第十八移送装置,700-第七组装设备,710-第七机架,720-第一移送机构,730-第一测试装置,740-第十九移送装置,750-第二测试装置,760-第三测试装置,770-第七传送装置,780-第七加工装置,790-第八加工装置,7100-第二十移送装置,7110-第二工件存储装置,7120-第八传送装置,7130-抽烟装置。

具体实施方式

25.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

26.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“厚度”、“上下前后左右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的元件必须具有的特定的方位、以特定的方位构造和操作,因此,不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定的“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以是通过中间媒介简介相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

27.为了说明本实用新型的技术方案,下面通过具体实施例来进行说明。

28.如图1-8所示,在本实用新型的一个实施例中,提供了一种全自动组装流水线系统,包括多个组装设备;多个组装设备可拆卸地配合对接形成组装流水线。

29.具体的,多个组装设备分别用于对工件进行多个组装动作,工作时,可将多个组装设备配合对接形成用于组装工件的组装流水线,安装效率高,调试方便;并且,根据工件的不同组装加工要求,可选择拆卸/安装不同数量的多个组装设备配合对接形成新的加工流水线,适应性强。

30.在本实施例中,多个组装设备包括第一组装设备100、第二组装设备200、第三组装设备300、第四组装设备400、第五组装设备500、第六组装设备600以及第七组装设备700。

31.具体的,第一组装设备100对工件进行第一组装动作后传送给第二组装设备200,第二组装设备200对工件进行第二组装动作后传送给第三组装设备300,第三组装设备300对工件进行第三组装动作后传送给第四组装设备400,第四组装设备400对工件进行第四组装动作后传送给第五组装设备500,第五组装设备500对工件进行第五组装动作后传送给第六组装设备600,第六组装设备600对工件进行第六组装动作后传送至组装供给工位,第七组装设备700抓取组装供给工位的工件进行第七组装动作,完成工件的组装。

32.在本实施例中,第一组装设备100包括第一机架110,设置于第一机架110上的第一传送装置120、第一供料装置130、第一移送装置140、第一加工装置150、第一检测装置160、第二供料装置170以及第二移送装置180。工作时,第一供料装置130将工件的第一部件供料至第一供料工位;第一移送装置140将第一部件移送至第一传送装置120;第一传送装置120先将第一部件传送到第一加工工位通过第一加工装置150进行点油加工,然后再传送到第一检测工位通过第一检测装置160进行第一组装加工检测,检测之后再传送到第一组装工位,第二供料装置170将工件的第二部件供料至第二供料工位,第二移送装置180将工件的第二部件移送组装到第一组装工位的第一部件上,完成第一组装动作,最后第一传送装置120将工件传送到下一组装设备上。

33.在本实施例中,第二组装设备200包括第二机架210,设置于第二机架210上的第二传送装置220、第三供料装置230、第三移送装置240、第四供料装置250、第四移送装置260、

第五供料装置270以及第五移送装置280。工作时,第二传送装置220对接接收上一组装设备传送的工件,并将工件传送至第二组装工位,第三供料装置230将工件的第三部件供料至第三供料工位,第二移送装置180将工件的第三部件移送组装到第二组装工位的工件上;然后第二传送装置220将工件传送至第三组装工位,第四供料装置250将工件的第四部件供料至第四供料工位,第四移送装置260将工件的第四部件移送组装到第三组装工位的工件上;第四部件组装完成之后第三传送装置320将工件传送至第四组装工位,第五供料装置270将工件的第五部件供料至第五供料工位,第五移送装置280将工件的第五部件移送组装到第四组装工位的工件上,完成第二组装动作;最后第二传送装置220将工件传送到下一组装设备上。

34.在本实施例中,第三组装设备300包括第三机架310,设置于第三机架310上的第三传送装置320、第六供料装置330、第六移送装置340、第七供料装置350、第七移送装置360、第八移送装置370以及第一工件存储装置380。工作时,第三传送装置320对接接收上一组装设备传送的工件,并将工件传送至第五组装工位,第六供料装置330将工件的第六部件供料至第六供料工位,第六移送装置340将第六部件移送组装到第五组装工位的工件上,第八移送装置370将ng工件移送到第一工件存储装置380;然后第三传送装置320将工件传送至第六组装工位,第七供料装置350将工件的第七部件供料至第七供料工位,第七移送装置360将第七部件移送组装至第六组装工位的工件上,完成第三组装动作;最后第三传送装置320将工件传送到下一组装设备上。

35.在本实施例中,第四组装设备400包括第四机架410,设置于第四机架410上的第四传送装置420、位置校正装置430、第二加工装置440、第八供料装置450、第九移送装置460、第三加工装置470以及第二检测装置480。工作时,第四传送装置420对接接收上一组装设备传送的工件,并将工件传送至位置校正工位,位置校正装置430对工件进行翻转校正,以支撑工件进行后续的组装动作;然后第四传送装置420传送工件至第二加工工位,第二加工装置440对位于第二加工工位的工件进行涂油加工;之后第四传送装置420传送工件至第七组装工位,第八供料装置450将工件的第八部件供料至第八供料工位,第九移送装置460将第八部件移送组装至位于第七组装工位的工件上;完成第八部件的组装后,第四传送装置420将工件传送至第三加工工位,通过第三加工装置470对位于第三加工工位的工件进行吸灰清洁加工;完成工件的清洁吸灰后,第四传送装置420将工件传送至第二检测工位,通过第二检测装置480对工件进行第二组装加工检测,完成第四组装动作;最后第四传送装置420将工件传送到下一组装设备上。

36.在本实施例中,第五组装设备500包括第五机架510,设置于第五机架510上的第五传送装置520、第九供料装置530、第十移送装置540、第三检测装置550、第四加工装置560、第十供料装置570、第十一移送装置580、第十一供料装置590、第十二移送装置5100、第十三移送装置5110、第五加工装置5120以及第十四移送装置5130。工作时,第五传送装置520对接接收上一组装设备传送的工件,并将工件传送至第八组装工位,第九供料装置530将工件的第九部件供料至第九供料工位,第十一移送装置580将第九部件移送组装至第八组装工位的工件上,第三检测装置550对工件进行第三组装加工检测;然后第五传送装置520传送工件至第四加工工位,第四加工装置560对位于第四加工工位的工件进行涂油加工;之后第五传送装置520传送工件至第九组装工位,第十供料装置570将工件的第十部件供料至第十

供料工位,第十一移送装置580将第十部件移送至第十组装工位,第十一供料装置590将工件的第十一部件供料至第十一供料工位,第十二移送装置5100将第十一部件移送组装至第十部件上,第十三移送装置5110将组装的第十部件和第十一部件移送至第五加工工位,第五加工装置5120对组装的第十部件和第十一部件进行镭射雕刻加工,镭射雕刻加工之后,第十四移送装置5130将组装的第十部件和第十一部件组装加工至位于第九组装工位的工件上,完成第五组装动作;最后第五传送装置520将工件传送到下一组装设备上。

37.在本实施例中,第六组装设备600包括第六机架610,设置于第六机架610上的第六传送装置620、第十二供料装置630、第十五移送装置640、第十三供料装置650、第十六移送装置660、第十七移送装置670、第六加工装置680以及第十八移送装置690。工作时,第六传送装置620对接接收上一组装设备传送的工件,并将工件传送至第十一组装工位,第十二供料装置630将工件的第十二部件供料至第十二供料工位上,第十五移送装置640将第十二部件移送至第十二组装工位,第十三供料装置650将工件的第十三部件供料至第十三供料工位,第十六移送装置660将第十三部件移送组装至位于第十二组装工位的第十二部件上,第十七移送装置670将组装的第十二部件和第十三部件移送至第六加工工位,第六加工装置680对组装的第十二部件和第十三部件进行镭射雕刻加工,镭射雕刻加工之后,第十八移送装置690将组装的第十二部件和第十三部件组装加工至位于第十一组装工位的工件上,完成第六组装动作;最后第六传送装置620将工件传送到组装供给工位。

38.在本实施例中,第七组装设备700包括第七机架710,设置于第七机架710上的第一移送机构720、第一测试装置730、第十九移送装置740、第二测试装置750、第三测试装置760、第七传送装置770、第七加工装置780、第八加工装置790、第二十移送装置7100、第二工件存储装置7110、第八传送装置7120以及抽烟装置7130。工作时,第一移送机构720对接上一组装设备,从上一组装设备中抓取工件移动至第一测试工位,第一测试装置730对位于第一测试工位的工件进行亮度测试,测试完成后第一移送机构720将工件移动至移送对接工位;第十九移送装置740先将移送对接工位中的工件依次移送到第二测试工位经过第二测试装置750扭力测试,移送到第三测试工位经过第三测试装置760电阻测试,然后再将工件移动到第七传送装置770上;第七传送装置770依次传送工件到第七加工工位通过第七加工装置780进行激光打码、传送工件到第八加工工位通过第八加工装置790扫码,之后,再传送工件到下料工位,由第二十移送装置7100将良品工件移送至第八传送装置7120/将不良品移送至第二工件存储装置7110,第八传送装置7120传送良品工件下料,完成第七组装动作。在激光打码过程中,抽烟装置7130由于抽取打码产生的烟雾及异味。

39.以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型并不限于上述所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1