一种隧道拱架连接板智能加工生产线的制作方法

1.本实用新型属于隧道拱架生产技术领域,具体涉及一种隧道拱架连接板智能加工生产线。

背景技术:

2.加工隧道钢拱架,需大量的连接板,传统生产方式,先使用剪板机剪板,再靠人力搬运到冲剪机上完成二次剪切,和冲孔。工人的劳动强度大,生产效率低。

技术实现要素:

3.为了解决以上问题,本实用新型的目的是提供一种隧道拱架连接板智能加工生产线。将进料平台,剪板机,出料平台,转运系统,加工平台,冲剪一体机等机构合理的组合,实现了送料剪切,四孔联冲,定长剪切的自动化生产。此发明具有自动化程度高、适应性强等优点。采用自动转运系统,降低工人劳动强度。特殊设计的加工平台,可以根据隧道拱架连接板的设计要求,满足不同尺寸的连接板生。

4.为了实现上述目的,本实用新型采用的技术方案是:

5.一种隧道拱架连接板智能加工生产线,包括有进料平台(1),剪板机(2),出料平台(3),转运系统(4),加工平台(5),冲剪一体机(6),其特征在于,进料平台(1)设置在剪板机(2)进料口侧,进料平台(1)的送料高度与剪板机(2)的进料口高度相同,出料平台(3)设置在剪板机(2)出料口侧,出料平台(3)的接料高度比剪板机(2)的出料口高度低,转运系统(4)设置在出料平台(3)、加工平台(5)的上方,加工平台(5)与冲剪一体机(6)连接。

6.所述的进料平台(1),出料平台(3)与剪板机(2)可以加工钢板宽度相同,剪板机允许加工钢板宽度为2500mm,加工厚度为20mm。

7.所述的转运系统(4)上设置有转运小车(4-1),转运小车上设置有伸缩臂(4-2),伸缩臂(4-2)下方设置有扁担梁(4-3),扁担梁两端设置有电磁吸盘(4-4)。

8.所述的转运小车(4-1)设置在(4-5)轨道上,转运小车(4-1)使用伺服电机驱动行走。转运小车移动到出料平台(3)上方后,伸缩臂(4-2)伸出后,可以使电磁吸盘(4-4)将放置在出料平台(3)上的半成品抓起。电磁吸盘(4-4)抓取半成品后,伸缩臂(4-2)缩回,转运小车移动到辊轴(5-2)上方,伸缩臂(4-2)伸出,电磁吸盘(4-4)可以将半成品放置在辊轴(5-2)上。

9.所述的加工平台(5)上设置有推送小车(5-1),辊轴(5-2),定位气缸(5-3),导向轮(5-4),定位挡板(5-5)。推送小车(5-1)上设置有电磁铁(5-6),电磁铁(5-6)上设置有凹槽,可以将半成品钢板卡在凹槽内。定位气缸(5-3)对面定位挡板(5-5),可以进行半成品钢板的定位,定位完成后,推送小车(5-1)移动,通过电磁铁(5-6)将半成品钢板吸附在电磁铁(5-6)的凹槽内,然后推送小车(5-1)推送半成品钢板前进,通过导向轮(5-4)导向,进入到冲剪一体机(6)内。

10.所述的定位气缸(5-3),定位挡板(5-5)可以根据半成品钢板的宽度进行位置调

整。导向轮(5-4)也可以根据半成品钢板的宽度进行位置调整。满足加工不同规格尺寸连接板的需要。

11.所述的冲剪一体机(6)可以进行四孔同时冲压。最大冲剪钢板厚度为20mm。冲剪一体机(6)出料口设置卸料辊轴(6-1)。

12.本实用新型的有益效果是:

13.本实用新型提供一种隧道拱架连接板智能加工生产线,将进料平台,剪板机,出料平台,转运系统,加工平台,冲剪一体机等机构合理的组合,实现了送料剪切,四孔联冲,定长剪切的自动化生产。此发明具有自动化程度高、适应性强等优点。采用自动转运系统,降低工人劳动强度。特殊设计的加工平台,可以根据隧道拱架连接板的设计要求,满足不同尺寸的连接板生。

附图说明

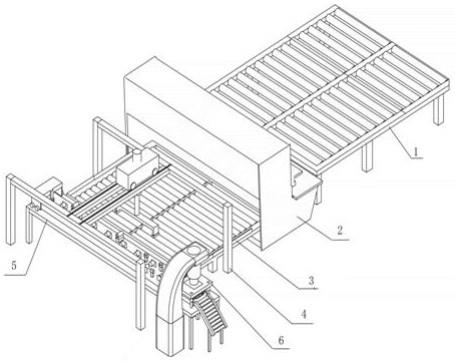

14.图1为本发明的三维图。

15.图2为本发明的俯视图。

16.图3为本发明转运系统,加工平台,冲剪一体机的正视图。

17.图4为本发明转运系统,加工平台,冲剪一体机的俯视图。

18.图5为本发明转运系统,加工平台,冲剪一体机的侧视图。

19.其中,1为进料平台、2为剪板机、3为出料平台、4为转运系统、5为加工平台、6为冲剪一体机、4-1为转运小车、4-2为伸缩臂、4-3为扁担梁、4-4为电磁吸盘、4-5为轨道、5-1为推送小车、5-2为辊轴、5-3为定位气缸、5-4为导向轮、5-5为定位挡板、5-6为电磁铁、6-1为卸料辊轴。

具体实施方式

20.以下结合附图对本实用新型进一步叙述。

21.如图1,图2,图3,图4,图5所示,一种隧道拱架连接板智能加工生产线,包括有进料平台(1),剪板机(2),出料平台(3),转运系统(4),加工平台(5),冲剪一体机(6),其特征在于,进料平台(1)设置在剪板机(2)进料口侧,进料平台(1)的送料高度与剪板机(2)的进料口高度相同,出料平台(3)设置在剪板机(2)出料口侧,出料平台(3)的接料高度比剪板机(2)的出料口高度低,转运系统(4)设置在出料平台(3)、加工平台(5)的上方,加工平台(5)与冲剪一体机(6)连接。

22.所述的进料平台(1),出料平台(3)与剪板机(2)可以加工钢板宽度相同,剪板机允许加工钢板宽度为2500mm,加工厚度为20mm。

23.所述的转运系统(4)上设置有转运小车(4-1),转运小车上设置有伸缩臂(4-2),伸缩臂(4-2)下方设置有扁担梁(4-3),扁担梁两端设置有电磁吸盘(4-4)。

24.所述的转运小车(4-1)设置在(4-5)轨道上,转运小车(4-1)使用伺服电机驱动行走。转运小车移动到出料平台(3)上方后,伸缩臂(4-2)伸出后,可以使电磁吸盘(4-4)将放置在出料平台(3)上的半成品抓起。电磁吸盘(4-4)抓取半成品后,伸缩臂(4-2)缩回,转运小车移动到辊轴(5-2)上方,伸缩臂(4-2)伸出,电磁吸盘(4-4)可以将半成品放置在辊轴(5-2)上。

25.所述的加工平台(5)上设置有推送小车(5-1),辊轴(5-2),定位气缸(5-3),导向轮(5-4),定位挡板(5-5)。推送小车(5-1)上设置有电磁铁(5-6),电磁铁(5-6)上设置有凹槽,可以将半成品钢板卡在凹槽内。定位气缸(5-3)对面定位挡板(5-5),可以进行半成品钢板的定位,定位完成后,推送小车(5-1)移动,通过电磁铁(5-6)将半成品钢板吸附在电磁铁(5-6)的凹槽内,然后推送小车(5-1)推送半成品钢板前进,通过导向轮(5-4)导向,进入到冲剪一体机(6)内。

26.所述的定位气缸(5-3),定位挡板(5-5)可以根据半成品钢板的宽度进行位置调整。导向轮(5-4)也可以根据半成品钢板的宽度进行位置调整。满足加工不同规格尺寸连接板的需要。

27.所述的冲剪一体机(6)可以进行四孔同时冲压。最大冲剪钢板厚度为20mm。冲剪一体机(6)出料口设置卸料辊轴(6-1)。

28.本实用新型的工作原理:

29.根据图1,图2,图3,图4,图5进行隧道拱架连接板智能加工生产线的安装。

30.安装完成后进行生产线的调试。

31.第一步:根据需要加工的连接板的厚度及尺寸,在生产线控制系统进行剪板机(2),冲剪一体机(6),转运小车(4-1)等相关参数的设置。

32.第二步:根据需要加工的连接板的厚度及尺寸,进行(5-3)为定位气缸(5-5)为定位挡板的位置调整。保证加工过程中,半成品钢板在加工平台(5)的中间。调整两侧导向轮(5-4)的位置。保证两侧导向轮(5-4)的宽度满足半成品钢板的宽度。

33.3、调试完成后,进行加工。

34.第一步:将钢板原材吊运到进料平台(1)上,保证钢板原材摆放位置与进料平台(1)平行。

35.第二步:进料平台(1)启动,钢板原材进入剪板机,剪板机根据设定的剪切宽度,进行钢材剪切,剪切完后的半成品钢板掉落到出料平台(3)。

36.第三步:出料平台(3)启动,半成品钢板向前移动至出料平台(3)的边缘挡板处停止。转运小车(4-1)移动至半成品钢板上方,伸缩臂(4-2)下降,电磁吸盘(4-4)抓取半成品钢板。伸缩臂(4-2)收回,转运小车(4-1)移动至辊轴(5-2)上方。将半成品钢板放置在辊轴(5-2)上。

37.第四步:定位气缸(5-3)伸出,与对面定位挡板(5-5)共同作用,进行半成品钢板的定位。定位完成后,定位气缸(5-3)收回。推送小车(5-1)移动,通过电磁铁(5-6)将半成品钢板吸附在电磁铁(5-6)的凹槽内,然后推送小车(5-1)推送半成品钢板前进,通过导向轮(5-4)导向,进入到冲剪一体机(6)内。

38.第五步:半成品钢板进入冲剪一体机(6)后,冲剪一体机(6)启动,进行四孔联冲和剪切作业。成品的连接板通过卸料辊轴(6-1)进行收集整理。

39.第六步:推送小车(5-1)完成一块半成品钢板的推送后,自动退回。转运系统(4)再抓取另一块半成品钢板,完成以上第四步、第五步,进行不间断加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1