一种用于电机壳体的中心针自动化装配设备的制作方法

一种用于电机壳体的中心针自动化装配设备

【技术领域】

1.本实用新型涉及一种用于电机壳体的中心针自动化装配设备。

背景技术:

2.电机是目前应用十分广泛的电能驱动装置,其被广泛应用于各种电器设备、生活用品中,随着经济的不断发展,电机的产能、质量已逐渐成为制约各电器行业的瓶颈。传统的电机加工及生产中,特别是针对中心针组装到电机壳体上,目前均是以人手操作为主,因为中心针本身较细小,采用人工进行铆压装配,存在效率低下,导致人工成本过高,并影响着电机的高效生产。

3.另外,目前市场上出现用于将中心针铆压装配到电机壳体上的铆压装置存在工作效率低和结构复杂。

4.为此,本实用新型即针对上述问题而研究提出。

技术实现要素:

5.本实用新型目的是克服了现有技术的不足,提供一种用于电机壳体的中心针自动化装配设备,可以改善现有技术存在的问题,具有工作效率高,结构简单和自动化程度高的特点。

6.本实用新型是通过以下技术方案实现的:

7.一种用于电机壳体的中心针自动化装配设备,所述电机壳体100上具有一个与中心针200装配的中心孔110,包括机架1,所述机架1上依次设有电机壳体供给工位、中心针供给工位、中心针装配工位、卸料工位。

8.所述电机壳体供给工位处设有电机壳体供给装置2,所述电机壳体供给装置2包括设在机架1上并用于储放电机壳体100的电机壳体振动盘21,所述机架1上还设有能将电机壳体振动盘21的输出端处的电机壳体100输送到中心针装配工位处的搬运装置22。

9.所述中心针供给工位处设有中心针供给装置3,所述中心针供给装置3包括设在机架1上并用于储放中心针200的中心针振动盘31,所述机架1上还设有能将中心针振动盘31的输出端处的中心针200输送到中心针装配工位处的中心针输送通道32。

10.所述中心针装配工位处设有能将搬运装置22输送到中心针装配工位的电机壳体100进行装夹并能将中心针输送通道32输送到中心针装配工位的中心针200相对电机壳体100的中心孔110定位的中心针装配装置4,所述中心针装配装置4包括能顶压电机壳体100而使得中心针200装配在中心孔110内的铆压杆441,所述中心针装配装置4还包括当铆压杆441顶压电机壳体100时能与电机壳体100上表面接触并可形变的顶压块442,所述顶压块442上设有顶压通孔4421,并且所述铆压杆441穿设在顶压块442上的顶压通孔4421内。

11.所述卸料工位处设有能将中心针装配装置4上已装配好中心针200的电机壳体100卸下的卸料装置5。

12.如上所述一种用于电机壳体的中心针自动化装配设备,其特征在于所述铆压杆

441在顶压电机壳体100时,所述顶压块442下表面先与电机壳体100上表面接触,所述铆压杆441再顶压电机壳体100而使得中心针200装配在中心孔110内。

13.如上所述一种用于电机壳体的中心针自动化装配设备,其特征在于所述铆压杆441的铆压端包括铆压部4411以及设在铆压部4411上的避让部4412,所述铆压部4411呈圆形状设置,所述避让部4412位于铆压部4411的中心位置处。

14.如上所述一种用于电机壳体的中心针自动化装配设备,其特征在于所述中心针装配装置4包括设在机架1上的安装架41,所述安装架41上设有安装座42,所述安装座42上设有能够装夹电机壳体100的装夹治具421,所述装夹治具421上设有能供中心针200穿过的装配孔4211。

15.所述安装座42上还设有能相对装夹治具421运动的移动横板423,所述移动横板423上设有能与中心针输送通道32下端口或能与装配孔4211连通的中心针输送孔4231,所述安装座42上设有能驱使移动横板423运动的横板驱动装置422。

16.所述移动横板423上设有能随其运动并当中心针输送孔4231与装配孔4211对齐连通时能将中心针输送孔4231内的中心针200顶推至装配孔4211内的顶推杆425,并且当中心针200位于装配孔4211内时,所述中心针200上端突露装配孔4211上端口,所述移动横板423上设有能驱使顶推杆425相对移动横板423活动的顶推驱动装置424。

17.所述安装架41上并位于安装座42上方设有用于安装铆压杆441和顶压块442的连接座44,所述安装架41上还设有能驱使连接座44相对安装座42运动的连接座驱动装置43。

18.如上所述一种用于电机壳体的中心针自动化装配设备,其特征在于所述安装座42上设有供移动横板423在其内滑动并与装配孔4211相通的滑动槽420。

19.如上所述一种用于电机壳体的中心针自动化装配设备,其特征在于所述安装座42上设有向上延伸的导向杆426,所述连接座44上设有能套设在导向杆426上并沿导向杆426滑动的导向套443。

20.如上所述一种用于电机壳体的中心针自动化装配设备,其特征在于所述安装座42上设有定位孔427,所述连接座44上设有当连接座44向下运动时能进入定位孔427内以使得铆压杆441相对装夹治具421定位的定位杆444。

21.如上所述一种用于电机壳体的中心针自动化装配设备,其特征在于所述机架1上还设有能同时驱使搬运装置22和卸料装置5同步运动的同步驱动装置6。

22.如上所述一种用于电机壳体的中心针自动化装配设备,其特征在于所述同步驱动装置6包括设在活动地连接在机架1上的连接底板62,所述机架1上设有能驱使连接底板62相对机架1上下运动的连接底板驱动装置61。

23.所述连接底板62上连接有连接顶板64,所述连接顶板64与连接底板62之间设有能驱使连接顶板64相对连接底板62左右运动的连接顶板驱动装置63。

24.所述搬运装置22和卸料装置5间隔地均连接在连接顶板64上。

25.如上所述一种用于电机壳体的中心针自动化装配设备,其特征在于所述机架1上相对应于连接底板62位置设有滑动套621,所述连接底板62下侧设有与滑动套621滑动连接的连接滑杆622。

26.如上所述一种用于电机壳体的中心针自动化装配设备,其特征在于所述搬运装置22为连接在连接顶板64上的夹爪气缸。

27.与现有技术相比较,本实用新型具有如下优点:

28.1、本实用新型在装配时,工作人员通过操作控制面板工作,驱使搬运装置将电机壳体振动盘的输出端处的电机壳体输送到中心针装配装置上装夹,同时中心这输送融到将中心针振动盘的输出端处的中心针输送至中心针装配装置上,此时中心针装配装置先将中心针与电机壳体上的中心孔对齐,接着中心针装配装置驱使铆压杆铆压电机壳体以将中心针装配在中心孔内,从而完成对电机壳体与中心针的装配工作,最后卸料装置将中心针装配装置上以完成中心针装配的电机壳体卸下即可,因此本实用新型具有自动化程度高,结构简洁,装配效率高的特点。

29.2、所述铆压杆在顶压电机壳体时,所述顶压块下表面先与电机壳体上表面接触,所述铆压杆再顶压电机壳体而使得中心针装配在中心孔内,在铆压杆铆压电机壳体过程中,顶压块能够对未完全扣在装夹治具上的电机壳体施于一作用力,确保电机壳体完全扣在装夹治具上,同时顶压块与装夹治具配合能够使得电机壳体更加稳定,防止电机壳体在铆压过程中出现错位,造成中心孔与中心针错位,影响装配效果;另外,顶压块形变能够使得顶压通孔内壁抱紧铆压杆,对铆压杆起到一定保护作用,防止铆压杆绷断。

30.3、所述安装座上设有供移动横板在其内滑动并与装配孔相通的滑动槽,在移动横板运动过程中,能够限制移动横板相对安装座晃动,保证移动横板相对平稳滑动,同时能够确保中心针输送孔均与中心针输送通道下端口和装配孔处于同一平面上,方便中心针输送孔与中心针输送通道下端口或装配孔精准对齐,便于接收来自中心针输送通道的中心针或将中心针输送管控内的中心针顺畅的顶推到装配孔内。

31.4、为了提高工作效率,所述机架上还设有能同时驱使搬运装置和卸料装置同步运动的同步驱动装置。

【附图说明】

32.下面结合附图对本实用新型的具体实施方式作进一步详细说明,其中:

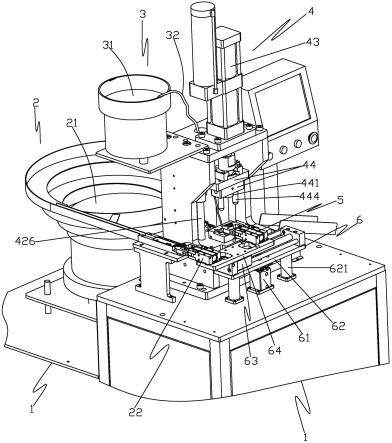

33.图1为本实用新型的整体立体图之一。

34.图2为本实用新型的整体立体图之二。

35.图3为本实用新型的中心针装配装置的立体图。

36.图4为本实用新型的中心针装配装置的主视图。

37.图5为本实用新型的中心针装配装置的上部结构示意图。

38.图6为本实用新型的铆压杆和顶压块的立体图。

39.图7为本实用新型的中心针装配装置的下部结构示意图之一。

40.图8本实用新型的中心针装配装置的下部结构示意图之二。

41.图9本实用新型的中心针装配装置的局部结构立体图之一。

42.图10本实用新型的中心针装配装置的局部结构立体图之二。

43.图11本实用新型的同步驱动装置的结构示意图。

44.图12本实用新型的搬运装置或卸料装置的结构示意图。

45.图13本实用新型的电机壳体未装配中心针时的立体图。

46.图14本实用新型的电机壳体装配好中心针时的立体图。

47.图15本实用新型的电机壳体装配好中心针时剖视图。

48.图16本实用新型的电机壳体与中心针的立体图。

【具体实施方式】

49.下面结合附图对本实用新型的实施方式作详细说明。

50.如图1-16所示,本实用新型一种用于电机壳体的中心针自动化装配设备,所述电机壳体100上具有一个与中心针200装配的中心孔110,包括机架1,所述机架1上依次设有电机壳体供给工位、中心针供给工位、中心针装配工位、卸料工位。

51.所述电机壳体供给工位处设有电机壳体供给装置2,所述电机壳体供给装置2包括设在机架1上并用于储放电机壳体100的电机壳体振动盘21,所述机架1上还设有能将电机壳体振动盘21的输出端处的电机壳体100输送到中心针装配工位处的搬运装置22。

52.所述中心针供给工位处设有中心针供给装置3,所述中心针供给装置3包括设在机架1上并用于储放中心针200的中心针振动盘31,所述机架1上还设有能将中心针振动盘31的输出端处的中心针200输送到中心针装配工位处的中心针输送通道32。其中所述中心针输送通道32可为螺纹管或弹簧管等。

53.所述中心针装配工位处设有能将搬运装置22输送到中心针装配工位的电机壳体100进行装夹并能将中心针输送通道32输送到中心针装配工位的中心针200相对电机壳体100的中心孔110定位的中心针装配装置4,所述中心针装配装置4包括能顶压电机壳体100而使得中心针200装配在中心孔110内的铆压杆441,所述中心针装配装置4还包括当铆压杆441顶压电机壳体100时能与电机壳体100上表面接触并可形变的顶压块442,所述顶压块442上设有顶压通孔4421,并且所述铆压杆441穿设在顶压块442上的顶压通孔4421内。所述顶压块442为硅胶或橡胶等。

54.所述卸料工位处设有能将中心针装配装置4上已装配好中心针200的电机壳体100卸下的卸料装置5。本实用新型在装配时,工作人员通过操作控制面板工作,驱使搬运装置将电机壳体振动盘的输出端处的电机壳体输送到中心针装配装置上装夹,同时中心这输送融到将中心针振动盘的输出端处的中心针输送至中心针装配装置上,此时中心针装配装置先将中心针与电机壳体上的中心孔对齐,接着中心针装配装置驱使铆压杆铆压电机壳体以将中心针装配在中心孔内,从而完成对电机壳体与中心针的装配工作,最后卸料装置将中心针装配装置上以完成中心针装配的电机壳体卸下即可,因此本实用新型具有自动化程度高,结构简洁,装配效率高的特点。

55.在一些实施方式中,所述搬运装置22和卸料装置5可为机械手或机械爪等。

56.所述铆压杆441在顶压电机壳体100时,所述顶压块442下表面先与电机壳体100上表面接触,所述铆压杆441再顶压电机壳体100而使得中心针200装配在中心孔110内。如图5所示,所述铆压杆441位于顶压通孔4421内,并且所述铆压杆441的铆压端未突露顶压通孔4421下端口外侧。在铆压杆铆压电机壳体过程中,顶压块下表面先与电机壳体上表面接触而发生形变,接着铆压杆的铆压端伸出顶压通孔而铆压电机壳体,在此过程中,顶压块能够对未完全扣在装夹治具上的电机壳体施于一作用力,确保电机壳体完全扣在装夹治具上,同时顶压块与装夹治具配合能够使得电机壳体更加稳定,防止电机壳体在铆压过程中出现错位,造成中心孔与中心针错位,影响装配效果;另外,顶压块形变能够使得顶压通孔内壁抱紧铆压杆,对铆压杆起到一定保护作用,防止铆压杆绷断。

57.如图5、6所示,所述铆压杆441的铆压端包括铆压部4411以及设在铆压部4411上的避让部4412,所述铆压部4411呈圆形状设置,所述避让部4412位于铆压部4411的中心位置处。所述铆压部4411为铆压杆的铆压端部,所述避让部4412为设在铆压端部上的避让端口或避让通孔等,并且当铆压杆在铆压电机壳体时,所述电机壳体上的中心孔位于铆压部4411的避让通孔内侧。在铆压杆铆压电机壳体时,该铆压部对电机壳体进行铆压,使得电机壳体的铆压部位在铆压杆铆压作用力下,其电机壳体的铆压部位形成有往避让部凸起的凸起部,则往铆压作用力小的方向凸起,从而使得中心针与电机壳体的中心孔过盈配合更加牢固,如图14、15所示。

58.如图1-10所示,所述中心针装配装置4包括设在机架1上的安装架41,所述安装架41上设有安装座42,所述安装座42上设有能够装夹电机壳体100的装夹治具421,所述装夹治具421上设有能供中心针200穿过的装配孔4211。所述装夹治具421为供电机壳体100扣接的扣接座等。

59.所述安装座42上还设有能相对装夹治具421运动的移动横板423,所述移动横板423上设有能与中心针输送通道32下端口或能与装配孔4211连通的中心针输送孔4231,所述安装座42上设有能驱使移动横板423运动的横板驱动装置422。所述横板驱动装置422为伸缩气缸等。所述中心针输送通道32下端口设在安装座42上。

60.所述移动横板423上设有能随其运动并当中心针输送孔4231与装配孔4211对齐连通时能将中心针输送孔4231内的中心针200顶推至装配孔4211内的顶推杆425,所述顶推杆425上端始终位于中心针输送孔4231内以将中心针输送孔4231堵住,并且当中心针200位于装配孔4211内时,所述中心针200上端突露装配孔4211上端口,所述移动横板423上设有能驱使顶推杆425相对移动横板423活动的顶推驱动装置424。所述顶推驱动装置424为伸缩气缸等。所述顶推驱动装置424通过连接板与移动横板423连接,所述顶推驱动装置424的驱动端与顶推杆425连接,如图7-10所示。

61.所述安装架41上并位于安装座42上方设有用于安装铆压杆441和顶压块442的连接座44,所述安装架41上还设有能驱使连接座44相对安装座42运动的连接座驱动装置43。所述连接座驱动装置43为驱动气缸等。在装配时,搬运装置22将电机壳体振动盘21的输出端处的电机壳体100搬运至装夹治具421处并将电机壳体100扣接在装夹治具421上,同时中心针振动盘31的输出端处的中心针200通过中心针输送通道32而被输送至与中心针输送通道32下端口对齐的中心针输送孔4231内;接着横板驱动装置422驱使移动横板423相对安装座42运动,即驱使移动横板423上的中心针输送孔4231往装夹治具421一侧运动,直至中心针输送孔4231与装配孔4211对齐,如图8、10所示;然后顶推驱动装置424驱使顶推杆425向上运动,在此运动过程中,顶推杆425将中心针输送孔4231内的中心针200顶推到装配孔4211内;之后横板驱动装置422驱使移动横板423复位,则使得中心针输送孔4231与装配孔4211错位而与中心针输送通道32下端口对齐,同时使得装配孔4211内的中心针200下端与移动横板423上表面抵靠;同时连接座驱动装置43驱使连接座44往装夹治具421一侧运动,在此运动过程中,该连接座44上的顶压块442下表面先与装夹治具421上的电机壳体100上表面接触,使得顶压块发生形变,之后铆压杆441再与电机壳体100抵靠而对电机壳体进行铆压动作,从而使得中心针被装配在中心孔内,即完成中心针与电机壳体的装配工作。

62.所述安装座42上设有供移动横板423在其内滑动并与装配孔4211相通的滑动槽

420;在移动横板运动过程中,滑动槽420能够限制移动横板相对安装座晃动,保证移动横板相对平稳滑动,同时能够确保中心针输送孔均与中心针输送通道下端口和装配孔处于同一平面上,方便中心针输送孔与中心针输送通道下端口或装配孔精准对齐,便于接收来自中心针输送通道的中心针或将中心针输送管控内的中心针顺畅的顶推到装配孔内。

63.为了使得中心针装配装置能够更加稳定地进行装配工作,所述安装座42上设有向上延伸的导向杆426,所述连接座44上设有能套设在导向杆426上并沿导向杆426滑动的导向套443。

64.为了使得中心针装配装置能够更加稳定地进行装配工作,所述安装座42上设有定位孔427,所述连接座44上设有当连接座44向下运动时能进入定位孔427内以使得铆压杆441相对装夹治具421定位的定位杆444,能够确保铆压杆与装夹治具上的电机壳体精准定位,确保铆压杆精准地铆压电机壳体的铆压位置。

65.如图1、2、11所示,为了提高工作效率,所述机架1上还设有能同时驱使搬运装置22和卸料装置5同步运动的同步驱动装置6。

66.所述同步驱动装置6包括设在活动地连接在机架1上的连接底板62,所述机架1上设有能驱使连接底板62相对机架1上下运动的连接底板驱动装置61。所述连接底板驱动装置61为伸缩气缸等。

67.所述连接底板62上连接有连接顶板64,所述连接顶板64与连接底板62之间设有能驱使连接顶板64相对连接底板62左右运动的连接顶板驱动装置63。所述连接顶板驱动装置63为无杆气缸等。

68.所述搬运装置22和卸料装置5间隔地均连接在连接顶板64上。在工作时,搬运装置22抓取住电机壳体振动盘21输出端处的待装配电机壳体100,同时卸料装置5抓取住中心针装配装置4上已装配好中心针200的电机壳体100,此时连接底座驱动装置61驱使连接底板62向上运动,即使得搬运装置22和卸料装置5向上运动,在此运动过程中,搬运装置22则带动待装配的电机壳体离开电机壳体振动盘21输出端,卸料装置则带动已装配的电机壳体离开中心针装配装置;然后连接顶板驱动装置63驱使连接顶板64由电机壳体振动盘一侧往中心针装配装置一侧运动,在此运动过程中,搬运装置将电机壳体振动盘21输出端处待装配的电机壳体输送至中心针装配装置位置处,同时卸料装置将中心针装配装置上已装配的电机壳体输送至卸料工位处卸下,因此本实用新型通过同步驱动装置配合搬运装置和卸料装置使用,能够实现两输送装置三工位的结构,具有工作效率高和工作稳定的特点。

69.为了使得连接底板与机架连接更加稳定,同时确保连接底板在运动过程中,能够使得连接底板平稳运动,所述机架1上相对应于连接底板62位置设有滑动套621,所述连接底板62下侧设有与滑动套621滑动连接的连接滑杆622。

70.所述搬运装置22为连接在连接顶板64上的夹爪气缸。

71.工作原理:

72.如图1-16所示,在工作时,搬运装置22抓取住电机壳体振动盘21输出端处的待装配电机壳体100,同时卸料装置5抓取住中心针装配装置4上已装配好中心针200的电机壳体100,此时连接底座驱动装置61驱使连接底板62向上运动,即使得搬运装置22和卸料装置5向上运动,在此运动过程中,搬运装置22则带动待装配的电机壳体离开电机壳体振动盘21输出端,卸料装置则带动已装配的电机壳体离开中心针装配装置;然后连接顶板驱动装置

63驱使连接顶板64由电机壳体振动盘一侧往中心针装配装置一侧运动,在此运动过程中,搬运装置将电机壳体振动盘21输出端处待装配的电机壳体输送至装夹治具421上装夹,同时卸料装置将装夹治具421上已装配的电机壳体输送至卸料工位处卸下;

73.同时中心针振动盘31的输出端处的中心针200通过中心针输送通道32而被输送至与中心针输送通道32下端口对齐的中心针输送孔4231内;接着横板驱动装置422驱使移动横板423相对安装座42运动,即驱使移动横板423上的中心针输送孔4231往装夹治具421一侧运动,直至中心针输送孔4231与装配孔4211对齐,如图8、10所示;然后顶推驱动装置424驱使顶推杆425向上运动,在此运动过程中,顶推杆425将中心针输送孔4231内的中心针200顶推到装配孔4211内;之后横板驱动装置422驱使移动横板423复位,则使得中心针输送孔4231与装配孔4211错位而与中心针输送通道32下端口对齐,同时使得装配孔4211内的中心针200下端与移动横板423上表面抵靠,或移动横板423上表面堵住装配孔4211下端;同时连接座驱动装置43驱使连接座44往装夹治具421一侧运动,在此运动过程中,该连接座44上的顶压块442下表面先与装夹治具421上的电机壳体100上表面接触,使得顶压块发生形变,之后铆压杆441再与电机壳体100抵靠而对电机壳体进行铆压动作,从而使得中心针被装配在中心孔内,即完成中心针与电机壳体的装配工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1