一种高精度自动激光焊接设备的制作方法

1.本实用新型涉及激光焊接治具的技术领域,特别涉及一种高精度自动激光焊接设备。

背景技术:

2.激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法,是激光材料加工技术应用的重要方面之一。由于激光焊接高效,成木低等优点,故激光焊接逐渐取代了原有的手工焊接,火焰焊接等焊接方式。

3.激光焊接对焊接质量要求较高,因而激光焊接对激光焊接治具的固定精度要求较高,而现有的激光焊接治具无法使工件处于稳定状态,容易导致工件在激光焊接中错位,从而影响工件焊接质量;同时现有焊接治具结构复杂,产品取放繁琐不便,造成激光焊接效率过低;在加工环境中,存在一些特殊类别产品,需要对其进行多方位旋转加工,传统的夹具定位缺少旋转兼容性,需要加入额外的旋转部件,加大生产成本。

技术实现要素:

4.本实用新型所要解决的技术问题是克服现有技术的不足,提供一种能快速夹紧定位、精度高且自动化程度高的一种高精度自动激光焊接设备。

5.本实用新型所采用的技术方案是:本实用新型包括载板、焊接模组、若干运动机构、若干载具模组以及若干吸气组件,所述焊接模组与若干所述运动机构均设置在所述载板上,若干所述载具模组上均设置与产品相适配的安装槽,若干所述运动机构对应带动若干所述载具模组作往复运动,若干所述焊接模组在若干所述安装槽往复运动,所述吸气组件设置在所述运动机构靠近焊接模组的一端上。

6.进一步,所述载具模组包括安装板、安装块、复位气缸、夹爪组件以及若干压块,所述安装板与所述运动机构相连接,所述安装槽设置在所述安装块上,所述安装块设置在所述安装板上,所述复位气缸设置在所述安装板上,所述夹爪组件设置在所述安装块上,若干所述压块铰接于所述安装块。

7.进一步,所述运动机构包括直线运动组件和旋转组件,所述直线运动组件设于所述载板上,所述直线运动组件的活动端设置有旋转组件,所述旋转组件与所述载具模组相连接,所述旋转组件包括支撑板、两组定位块、若干连接杆以及旋转电机,所述支撑板设置在所述运动机构的活动端,两组所述定位块均设置在所述支撑板上,若干所述连接杆与所述安装板转动连接,若干所述连接杆的一端均与所述安装板相连接,所述旋转电机设置在所述支撑板的一侧并与所述连接杆相连接。

8.进一步,所述支撑板上设置有旋转传感器,与所述旋转传感器相配合的旋转感应片设置在所述安装板上。

9.进一步,所述压块上设置有若干磁铁,所述安装块上设置有与若干所述磁铁位置相对应的磁性件,所述安装块的一端设置有对位块,所述对位块与待测产品紧贴。

10.进一步,所述夹爪组件包括两组夹爪块以及旋转开关,两组所述夹爪块对称设置在所述安装块的两侧,两组所述夹爪块均设置有阶梯,两组所述夹爪块之间通过若干弹性件相连接,所述旋转开关与两组所述夹爪块接触的一端设置有旋转块,所述旋转块设置在两组所述阶梯之间。

11.进一步,所述复位气缸的活动端设置有拨柱,所述复位气缸带动所述拨柱,所述拨柱带动所述旋转开关复位。

12.进一步,所述焊接模组包括x轴驱动装置、z轴驱动装置、激光焊接组件、工业相机以及吹氮组件,所述x轴驱动装置通过导柱与所述载板相连接,所述z轴驱动装置设置在所述x轴驱动装置的活动端,所述激光焊接组件和所述工业相机均通过连接板与所述z轴驱动装置的活动端相连接,所述吹氮组件设置在所述激光焊接组件上。

13.进一步,所述z轴驱动装置上设置有若干位移传感器,与所述位移传感器相配合的位移感应片设置在所述连接板上。

14.进一步,它还包括机架、显示面板以及操作台,所述载板、所述焊接模组、若干所述运动机构以及若干所述载具模组均设置在所述机架的内部,所述显示面板设置在所述机架的表面,所述操作台设置在所述机架的侧端。

15.本实用新型的有益效果是:本实用新型采用快速定位夹紧设计,包括两组安装板、安装块、复位气缸、夹爪组件以及若干压块,安装块中设计有与待加工产品相适配的安装槽以及定位销,并设计夹爪组件将焊接片紧压在待加工产品上,多部件配合对待加工产品进行紧压固定,可对产品进行多角度旋转加工,提高治具适用性;并加入吹氮组件以及配套的吸气组件,对激光焊点进行定点吹氮,放置焊点发黄发黑,防止对产品外观造成损伤,吸气组件对焊接废气与尘渣进行收集统一处理,减少有尘渣对产品造成二次损伤;产品输送采用双工位设计,提高产品加工效率。

附图说明

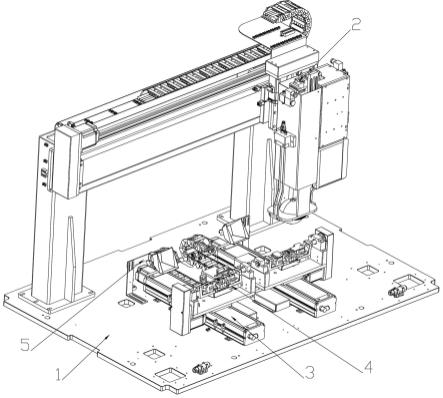

16.图1是本实用新型的结构示意图;

17.图2是本实用新型载具模组的结构示意图;

18.图3是图2中a部分的局部放大图;

19.图4是本实用新型夹爪组件的爆炸图;

20.图5是本实用新型旋转组件的结构示意图;

21.图6是本实用新型焊接模组的结构示意图;

22.图7是本实用新型整体结构的结构示意图。

具体实施方式

23.如图1至图7所示,在本实施例中,本实用新型包括载板1、焊接模组2、若干运动机构3、若干载具模组4以及若干吸气组件5,所述焊接模组2与若干所述运动机构3均设置在所述载板1上,若干所述载具模组4上均设置与产品相适配的安装槽41,若干所述运动机构3对应带动若干所述载具模组4作往复运动,若干所述焊接模组2在若干所述安装槽41往复运动,所述吸气组件5设置在所述运动机构3靠近焊接模组2的一端上,所述吸气组件5的另一端与外部真空发生器相连接,所述吸气组件5设置有吸嘴,所述吸嘴呈方形喇叭状。采用焊

接位置处加入吸气组件5设计,吸气组件5对焊接废气与尘渣进行收集统一处理,避免尘渣对产品造成二次损伤以及减轻焊接气体对环境的影响。

24.在本实施例中,所述载具模组4包括安装板42、安装块43、复位气缸44、夹爪组件45以及若干压块46,所述安装板42与所述运动机构3相连接,所述安装槽41设置在所述安装块43上,所述安装块43设置在所述安装板42上,所述复位气缸44设置在所述安装板42上,所述夹爪组件45设置在所述安装块43上,若干所述压块46铰接于所述安装块43,所述安装板42上还固定连接有预定位块322,所述预定位块322与所述安装块43紧贴,所述安装板42的中部设置有定位销47,所述定位销47与待加工产品的定位孔相适配,所述安装块43上设置有与产品相适配的定位槽,若干所述运动机构3的一侧均设置有链槽。采用快速定位夹紧设计,多部件配合对待加工产品进行紧压固定,可对产品进行多角度旋转加工,提高治具适用性。

25.在本实施例中,所述运动机构3包括直线运动组件31和旋转组件32,所述直线运动组件31设于所述载板1上,所述直线运动组件31的活动端设置有旋转组件32,所述旋转组件32与所述载具模组4相连接,所述旋转组件32包括支撑板321、两组定位块322、若干连接杆323以及旋转电机324,两组所述定位块322分别设置在所述支撑板321的伸出端上,若干所述连接杆323与所述安装板42转动连接,若干所述连接杆323的一端均与所述安装板42相连接,所述旋转电机324设置在所述支撑板321的一侧并与所述连接杆323相连接,所述旋转电机324设置在所述支撑板321的一侧并与同侧的所述连接杆323相连接,所述运动机构3上还设置有若干到位传感器,若干所述到位传感器的到位感应片设置在所述支撑板321上,所述运动机构3的一侧设置有链槽,所述运动机构3采用无尘直线电机,所述运动机构3远离焊接模组2的一侧设置有过滤口。运动机构3加入旋转组件32设计,对载具模组4进行一定角度的旋转,扩大加工范围,提高整体结构兼容性。

26.在本实施例中,所述支撑板321上设置有旋转传感器,所述旋转传感器的旋转感应片设置在所述安装板42上。

27.在本实施例中,所述压块46上设置有若干磁铁461,所述安装块43上设置有与若干所述磁铁461位置相对应的磁性件431,所述安装块43的一端设置有对位块432,所述对位块432与待测产品紧贴,所述安装块43上设置有安装槽41,所述安装槽41与待加工产品相适配,所述安装块43的一端还设置有定位块322,所述定位块322与待加工产品的一端紧密贴合,所述压块46下端还设置有与待加工产品的外形相适配的凹槽。采用多向夹紧定位设计,并设计与产品相适配的槽位,使待加工产品快速落位,提高定位精准度。

28.在本实施例中,所述夹爪组件45包括两组夹爪块451以及旋转开关452,两组所述夹爪块451对称设置在所述安装块43的两侧,两组所述夹爪块451均设置有阶梯,两组所述夹爪块451之间通过若干弹性件453相连接,所述旋转开关452设置在两组所述夹爪块451之间,所述旋转开关452与两组所述夹爪块451接触的一端设置有旋转块454,所述旋转块454呈方形状,所述旋转块454设置有若干倾角,两组所述夹爪块451将焊接片定位紧压在待加工产品上,所述弹性件453采用弹簧,两组所述弹性件453连接配合,使两组所述夹爪块451夹紧配合。采用旋转开关452控制夹爪块451打开与压紧,对焊接片紧贴于待加工产品表面,便于下部工序初步焊接定位。

29.在本实施例中,所述复位气缸44的活动端设置有拨柱441,所述复位气缸44带动所

述拨柱441,所述拨柱441带动所述旋转开关452复位。采用拨柱441在预定位焊接后,对旋转开关452进行复位,减少由人工复位导致的生产安全事故,增强设备安全性,进一步提升设备自动化程度。

30.在本实施例中,所述焊接模组2包括x轴驱动装置21、z轴驱动装置22、激光焊接组件23、工业相机24以及吹氮组件25,所述x轴驱动装置21与所述导柱27相连接,所述z轴驱动装置22设置在所述x轴驱动装置21的活动端,所述激光焊接组件23和所述工业相机24均通过连接板26与所述z轴驱动装置22的活动端相连接,所述吹氮组件25设置在所述激光焊接组件23上,所述吹氮组件25的输出端靠近产品焊接部位。采用内置式激光焊接组件23以及工业相机24拍照定位的结构设计,工业相机24对产品位置进行拍照定位,并通过x轴驱动装置21与z轴驱动装置22对激光焊接组件23位置进行调整,使定位焊接精准可靠,同时加入吹氮组件25,对激光焊点进行定点吹氮,防止焊点发黄发黑,防止对产品外观造成损伤。

31.在本实施例中,所述z轴驱动装置22上设置有若干位移传感器22,所述位移传感器22的感应片设置在所述连接板26上。

32.在本实施例中,所述自动激光焊接机它包括机架6、显示面板7以及操作台8,所述载板1、所述焊接模组2、若干所述运动机构3以及若干所述载具模组4均设置在所述机架6的内部,所述显示面板7设置在所述机架6的表面,所述操作台8设置在所述机架6的侧端,所述机架6上设置有若干风扇,所述显示面板7控制将设备加工参数实时反馈。

33.本实用新型的工作原理:

34.产品定位孔与安装块43上的定位销47对应配合,将产品放入定位槽内,随后将焊接片放入产品待加工部位预留孔,拨动旋转开关452推动旋转块454,旋转块454推动夹爪块451对焊接片进行夹紧固定,翻转压块46,令压块46上磁铁461与安装块43上的磁性件431紧密贴合,对产品进一步加固,完成产品定位夹紧操作。

35.产品完成固定后,运动机构3将产品传送至吸气组件5前方,工业相机24对产品位置拍照定位,并由x轴驱动装置21以及z轴驱动装置22调整焊接组件位置。

36.焊接时,吹氮组件25对产品焊接部位进行氮气覆盖,避免焊点发黄发黑。

37.虽然本实用新型的实施例是以实际方案来描述的,但是并不构成对本实用新型含义的限制,对于本领域的技术人员,根据本说明书对其实施方案的修改及与其他方案的组合都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1