超薄金属钠带的轧制生产线的制作方法

1.本实用新型涉及钠离子电池领域,尤其是一种超薄金属钠带的轧制生产线。

背景技术:

2.随着锂离子电池的快速应用,锂离子电池的生产制造达到了空前规模,锂元素地壳中的含量只有0.0065%,且资源分布不均匀,70%的锂分布在南美洲地区。如果按照锂电池现在的发展速度,暂不考虑回收,锂电池的应用将很快受到锂资源的严重限制。此时钠离子电池应运而生,超薄钠带不仅降低了钠离子电池的厚度,也为嵌钠材料提供了一种思路,通过材料晶粒间的间隙压合嵌钠,实现预钠化。

3.钠资源非常丰富,其在地壳中的丰度位于第6位,而且钠分布于全球各地,完全不受资源和地域的限制,所以钠离子电池相比锂离子电池有非常大的资源优势。

4.钠离子电池具有一些可达到与锂离子电池成本平衡点的可选正极材料体系[o

3-namo2、 na2fefe(cn)6、na2mnfe(cn)6、na

3v2

(po4)3和na

3v2

(po4)2f3等],此外,钠离子电池的快充性能较锂离子电池更优。

[0005]

钠离子电池由于正负极集流体都用铝箔,一方面不用担心过放,可以将电池放完电后,再进行长途运输,大大提高了电池在转运过程中的安全性;另一方面可以设计双极结构,对于大尺寸电池可实现结构紧凑,减少导电连接,同时节约成本和工艺过程。

[0006]

现有技术中多采用电化学方式进行超薄钠带的制作,例如,专利cn112614704a中所提及的采用电化学制备超薄钠带的方法,在此过程中往往会产生很多副反应,且工艺流程复杂,对环境的污染也大,在如今“绿色发展”的大社会环境下,一种采用物理方法就可以解决实际问题的工艺流程没有多余的副反应产生、生产成本低、安全性能高、对环境污染极低是比较为社会大众接受的。在采用物理方法轧制超薄钠带过程中,需要最大限度地防止钠带氧化,而将整个生产线置于惰性气体氛围中的投资较大而且不便于控制和操作。

技术实现要素:

[0007]

本实用新型所要解决的技术问题是提供一种超薄金属钠带的轧制生产线,利用物理方法轧制钠带,可防止钠带氧化并有效降低成本。

[0008]

本实用新型公开的超薄金属钠带的轧制生产线,包括依次设置的放卷导辊、轧机轧辊系统和收卷导辊,所述放卷导辊和轧机轧辊系统之间设置有保护膜收卷导辊,所述保护膜收卷导辊包括位于对应的金属钠带上方的上保护膜收卷导辊以及位于对应的金属钠带下方的下保护膜收卷导辊;

[0009]

所述轧机轧辊系统和收卷导辊之间设置有保护膜放卷导辊,所述保护膜放卷导辊包括位于对应的金属钠带上方的上保护膜放卷导辊以及位于对应的金属钠带下方的下保护膜放卷导辊。

[0010]

优选地,所述放卷导辊与上保护膜收卷导辊之间以及放卷导辊与下保护膜收卷导辊之间均设置有保护膜收卷纠偏导辊。

[0011]

优选地,所述轧机轧辊系统和收卷导辊之间的上部和下部分别设置有上收卷端覆膜导辊和下收卷端覆膜导辊,所述上收卷端覆膜导辊和下收卷端覆膜导辊之间形成将保护膜复合在金属钠带上的间隙。

[0012]

优选地,所述保护膜收卷导辊与轧机轧辊系统之间还设置有轧制油雾化喷射装置,所述轧制油雾化喷射装置包括上储油箱、下储油箱、上雾化喷嘴、下雾化喷嘴以及空压机,所述上雾化喷嘴和下雾化喷嘴相对设置,所述空压机分别与上雾化喷嘴以及下雾化喷嘴相连接,所述上储油箱与上雾化喷嘴之间以及下储油箱与下雾化喷嘴之间均设置有油压阀。

[0013]

优选地,所述空压机与上雾化喷嘴以及下雾化喷嘴之间均设置有调压比例阀。

[0014]

优选地,所述放卷导辊与轧机轧辊系统之间设置有放卷端张力控制导辊,所述轧机轧辊系统与收卷导辊之间设置有收卷端张力控制导辊。

[0015]

优选地,所述放卷导辊与放卷端张力控制导辊之间设置有放卷端支撑导辊,所述收卷端张力控制导辊与收卷导辊之间设置有收卷端支撑导辊。

[0016]

优选地,所述收卷端张力控制导辊与收卷端支撑导辊之间设置有收卷端纠偏导辊。

[0017]

优选地,所述放卷导辊、收卷导辊、保护膜收卷导辊、保护膜放卷导辊、放卷端张力控制导辊、收卷端张力控制导辊、放卷端支撑导辊、收卷端支撑导辊以及收卷端纠偏导辊的材质为聚甲醛、尼龙、聚氨酯、聚乙烯或者聚丙烯。

[0018]

优选地,所述轧机轧辊系统的轧辊材质为不锈钢辊或涂有防粘涂层的不锈钢辊,所述防粘涂层为聚四氟乙烯、特氟龙、聚甲醛、陶瓷中的一种。

[0019]

本实用新型的有益效果是:该生产线通过物理轧制的工艺生产线制备超薄钠带,没有多余的副反应产生、生产成本低、安全性能高、对环境污染极低、生产工艺简单易操作且能得到不同厚度的钠带产品;并且通过上下保护膜收放卷导辊,可通过放卷端的保护膜收卷导辊使保护膜重新成卷,再利用保护膜放卷导辊,重新覆膜在钠带上成卷,不但可以有效防止钠带氧化,还可以降低了材料使用成本以及人工安装成本。

附图说明

[0020]

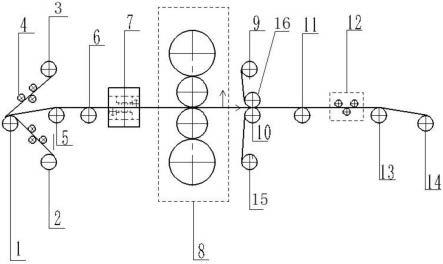

图1是本实用新型轧制生产线示意图;

[0021]

图2是轧制油雾化喷射装置的示意图。

[0022]

附图标记:1-放卷导辊;2-下保护膜收卷导辊,3-上保护膜收卷导辊;4-保护膜收卷纠偏导辊;5-放卷端支撑导辊;6-放卷端张力控制导辊;7-轧制油雾化喷射装置;8-轧机轧辊系统;9-上保护膜放卷导辊;10-下收卷端覆膜导辊;11-收卷端张力控制导辊;12-收卷端纠偏导辊; 13-收卷端支撑导辊;14-收卷导辊;15-下保护膜放卷导辊;16-上收卷端覆膜导辊;71-下储油箱;72-下雾化喷嘴;73-上雾化喷嘴;74-油压阀;75-上储油箱;76-调压比例阀;77-空压机。

具体实施方式

[0023]

下面结合附图对本实用新型进一步说明。

[0024]

如图1所示,本实用新型的超薄金属钠带的轧制生产线,包括依次设置的放卷导辊

1、轧机轧辊系统8和收卷导辊14,所述放卷导辊1和轧机轧辊系统8之间设置有保护膜收卷导辊,所述保护膜收卷导辊包括位于对应的金属钠带上方的上保护膜收卷导辊3以及位于对应的金属钠带下方的下保护膜收卷导辊2;

[0025]

所述轧机轧辊系统8和收卷导辊14之间设置有保护膜放卷导辊,所述保护膜放卷导辊包括位于对应的金属钠带上方的上保护膜放卷导辊9以及位于对应的金属钠带下方的下保护膜放卷导辊15。

[0026]

采用该轧制生产线轧制超薄金属钠带时,将上下表面覆盖有保护的成卷的基材放置在放卷导辊1上,打开放卷导辊1上的基材卷盘,将基材上表面的保护膜牵引至上保护膜收卷导辊3,将基材下表面的保护膜牵引至下保护膜收卷导辊2,金属钠带牵引至轧机轧辊系统8进行轧制。轧制后的金属钠带上表面和下表面分别覆盖由上保护膜放卷导辊9以及下保护膜放卷导辊15释放出的保护膜,对轧制后的金属钠带进行保护,轧制并覆盖了保护膜的金属钠带卷绕在在收卷导辊14上,得到相应厚度的钠带卷盘。本实施例中的轧制生产线可轧制钠带宽度为5-500mm,可轧制厚度为1-100μm。例如,将厚度150μm左右的钠带轧制为20μm~60μm 的钠带。

[0027]

保护膜可以为聚甲基丙烯酸酯、聚乙烯、聚氯乙烯、聚苯乙烯、聚四氟乙烯、聚丙烯、聚丙烯腈、聚对苯二甲酸乙二醇酯、聚酰胺、聚碳酸酯中的一种且接触钠带一侧涂敷有保护层,保护层可预先涂敷硅油、煤油、白油等无水油类,进一步防止钠带氧化。

[0028]

保护膜收卷导辊回收的保护膜可以安置在保护膜放卷导辊中再次使用,从而降低材料使用成本以及人工安装成本。为使保护膜整齐的卷绕于保护膜收卷导辊上,所述放卷导辊1与上保护膜收卷导辊3之间以及放卷导辊1与下保护膜收卷导辊2之间均设置有保护膜收卷纠偏导辊4。通过保护膜收卷纠偏导辊4的纠偏作用保证保护膜卷绕地稳定和整齐,以便于后续的再次利用。

[0029]

为使由保护膜放卷导辊释放的保护膜可以稳定地覆盖在钠带的上下表面,所述轧机轧辊系统8和收卷导辊14之间的上部和下部分别设置有上收卷端覆膜导辊16和下收卷端覆膜导辊10,所述上收卷端覆膜导辊16和下收卷端覆膜导辊10之间形成将保护膜复合在金属钠带上的间隙。轧制后的钠带通过上收卷端覆膜导辊16和下收卷端覆膜导辊10之间的间隙,同时从上保护膜放卷导辊9以及下保护膜放卷导辊15释放的保护膜也同时在钠带的上下表面通过该间隙,从而将保护膜稳定地覆盖在钠带的上下表面。

[0030]

在钠带轧制过程中可能会与轧辊发生粘连,影响钠带质量,因此需要在钠带上涂覆轧制油,轧制油可以采用毛毡、吊瓶稳压等方式涂油,如图1、2所示,在本技术的优选实施例中,所述保护膜收卷导辊与轧机轧辊系统8之间还设置有轧制油雾化喷射装置7,所述轧制油雾化喷射装置7包括上储油箱75、下储油箱71、上雾化喷嘴73、下雾化喷嘴72以及空压机77,所述上雾化喷嘴73和下雾化喷嘴72相对设置,所述空压机77分别与上雾化喷嘴73以及下雾化喷嘴72相连接,所述上储油箱75与上雾化喷嘴73之间以及下储油箱71与下雾化喷嘴 72之间均设置有油压阀74。

[0031]

轧制时,钠带通过上雾化喷嘴73和下雾化喷嘴72之间,上储油箱75和下储油箱71分别通过油压阀74向上雾化喷嘴73以及下雾化喷嘴72喷油,同时空压机77将压缩气体喷入上雾化喷嘴73和下雾化喷嘴72,使轧制油雾化,均匀地涂抹于钠带的上下表面。压缩气体优选采用惰性气体或者氮气等难与钠带发生反应的气体。钠带均匀涂抹轧制油后可提高金属

板带表面的均匀和光亮程度、灵活调节适应宽泛的润滑要求、减少轧制油的消耗、减少能源消耗、减少环境污染等,并防止钠带氧化。进一步而言,所述空压机77与上雾化喷嘴73以及下雾化喷嘴72之间均设置有调压比例阀76,调整上雾化喷嘴73和下雾化喷嘴72喷雾气压,进而调整喷雾效果。

[0032]

在轧制过程中,需要控制钠带的张力,防止轧制出现褶皱等问题,因此可以在所述放卷导辊1与轧机轧辊系统8之间设置有放卷端张力控制导辊6,所述轧机轧辊系统8与收卷导辊14之间设置有收卷端张力控制导辊11。同时为保证收放卷的稳定,所述放卷导辊1与放卷端张力控制导辊6之间设置有放卷端支撑导辊5,所述收卷端张力控制导辊11与收卷导辊 14之间设置有收卷端支撑导辊13。此外,为使轧制后的钠带整齐地卷绕在收卷导辊14上,所述收卷端张力控制导辊11与收卷端支撑导辊13之间设置有收卷端纠偏导辊12。

[0033]

在上述的各个导辊均可以参照现有的轧机导辊设置,就具体材质而言,所述放卷导辊1、收卷导辊14、保护膜收卷导辊、保护膜放卷导辊、放卷端张力控制导辊6、收卷端张力控制导辊11、放卷端支撑导辊5、收卷端支撑导辊13以及收卷端纠偏导辊12的材质为聚甲醛、尼龙、聚氨酯、聚乙烯或者聚丙烯等轻质材料。保护膜收卷纠偏导辊4以及上收卷端覆膜导辊16、下收卷端覆膜导辊10也是如此。

[0034]

轧机优选采用四辊轧机,轧辊材质优选为不锈钢辊或涂有防粘涂层的不锈钢辊,所述防粘涂层为聚四氟乙烯、特氟龙、聚甲醛、陶瓷中的一种。所述轧辊表面粗糙度为ra0.1、0.2、 0.3、0.4、0.5、0.6、0.7、0.8中的一种,内部为空心结构。不锈钢辊材质可以保证轧辊的硬度,防粘涂层可以进一步防止钠带粘连。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1