一种电梯撑架的自动冲孔切角成型模的制作方法

1.本实用新型涉及电梯撑架成型模具技术领域,尤其是一种电梯撑架的自动冲孔切角成型模。

背景技术:

2.现有的电梯撑架成型模通常先进行条料的切断,然后再进行板材的折弯,因此,切断后的折弯会使得板材外形变形,降低尺寸精度,因此需要改进。

技术实现要素:

3.本实用新型目的是提供一种电梯撑架的自动冲孔切角成型模,具有自动化程度高、产品变形小、尺寸精度高的特点。为达到上述目的,本实用新型采用如下技术方案:

4.一种电梯撑架的自动冲孔切角成型模,包括上模机构和下模机构,所述上模机构包括上模板、上夹板、上退料板、冲针组件、切角凸模、切断凸模、折弯上模以及检测组件,所述冲针组件包括若干冲针,所述上夹板固定在上模板的底部,所述上退料板设置在上夹板的下方,上退料板与上模板之间设置有第一弹性件并通过螺丝限制上退料板的下极限位置, 所述冲针组件、切角凸模、切断凸模以及折弯上模分别固定连接在上模板的底部且沿条料输送方向依次排布;所述下模机构包括下模座、下模板、顶料板、冲孔凹模、切角凹模、切断凹模以及折弯下模;所述下模板安装在下模座上,所述冲孔凹模、切角凹模、切断凹模以及折弯下模设置在下模板上,冲孔凹模、切角凹模、切断凹模以及折弯下模分别与冲针组件、切角凸模、切断凸模以及折弯上模上下对应设置,所述顶料板安装在下模板上且位于冲孔凹模与切断凹模之间,所述顶料板与下模板之间设置有第二弹性件并通过螺丝限制顶料板的上极限位置;所述折弯上模的底部成型部分位于切断凸模的下方,上模机构和下模机构靠近过程中,条料先被折弯上模折弯,然后再被切断凸模切断。

5.进一步的,所述检测组件包括检测销钉、第三弹性体、开关探针以及开关,所述检测销钉纵向设置,检测销钉的顶端与上模板之间设置有第三弹性体,所述上模板或者上夹板上设置有限制检测销钉下极限位置的第一限位台阶,所述开关探针横向设置,开关探针的一端与开关的触点接触,所述开关与冲床开关连接,所述检测销钉的侧壁上设置有圆弧凹槽,开关探针的另一端设在圆弧凹槽中并且与圆弧凹槽的形状匹配,所述检测销钉与对应的冲针的距离等于条料单次进给量或者为条料单次进给量的倍数。

6.进一步的,所述上模板上设置有第一安装孔,所述第一安装孔的上部为螺纹孔,所述螺纹孔处螺纹连接有螺纹塞,所述第三弹性体设置在第一安装孔中,第三弹性体的顶部与螺纹塞的底部接触,上夹板和上退料板上设置有第二安装孔,所述检测销钉设在第二安装孔中,所述检测销钉包括设置在顶部的第二限位台阶,所述第二限位台阶设置在第一安装孔中并被位于下方的第一限位台阶限位,第二限位台阶的顶部与第三弹性体的底部接触,所述下模机构对应检测销钉的底部设置有避让孔。

7.进一步的,所述第二安装孔的孔径小于第二限位台阶的外径,所述上夹板位于第

二安装孔处的上表面形成所述第一限位台阶。

8.进一步的,所述冲针组件还包括导向孔冲针,所述上模机构上对应导向孔冲针所冲出的导向孔设置有导正销。

9.进一步的,所述折弯下模包括折弯下模座和可拆式安装在折弯下模座顶部的折弯镶块,所述折弯镶块的外表面形成折弯成型面。

10.进一步的,所述顶料板位于进料一端设置有倾斜设置的引导壁。

11.采用上述技术方案,折弯上模的底部成型部分位于切断凸模的下方,上模机构和下模机构靠近过程中,条料先被折弯上模折弯,然后再被切断凸模切断,因此,在折弯后进行切断,能够保证产品的最终形状和尺寸精度。

附图说明

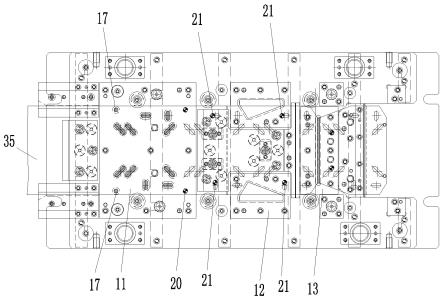

12.图1为条料在下模机构上输送的示意图。

13.图2为自动冲孔切角成型模的侧面示意图。

14.图3为检测组件的示意图。

15.图4为条料的加工示意图。

16.图5为电梯撑架的正面示意图。

17.图6为电梯撑架的侧面示意图。

具体实施方式

18.下面结合附图和具体实施例,对本实用新型进行说明。

19.如图1-6所示,一种电梯撑架的自动冲孔切角成型模,包括上模机构和下模机构。

20.上模机构包括上模板1、上夹板2、上退料板3、冲针组件、切角凸模4、切断凸模5、折弯上模6以及检测组件,冲针组件包括若干冲针,上夹板2固定在上模板1的底部,上退料板3设置在上夹板2的下方,上退料板3与上模板1之间设置有第一弹性件7并通过螺丝限制上退料板3的下极限位置, 冲针组件、切角凸模4、切断凸模5以及折弯上模6分别固定连接在上模板1的底部且沿条料35输送方向依次排布。

21.下模机构包括下模座8、下模板9、顶料板10、冲孔凹模11、切角凹模12、切断凹模13以及折弯下模14;下模板9安装在下模座8上,冲孔凹模11、切角凹模12、切断凹模13以及折弯下模14设置在下模板9上,冲孔凹模11、切角凹模12、切断凹模13以及折弯下模14分别与冲针组件、切角凸模4、切断凸模5以及折弯上模6上下对应设置,顶料板10安装在下模板9上且位于冲孔凹模11与切断凹模13之间,顶料板10与下模板9之间设置有第二弹性件15并通过螺丝限制顶料板10的上极限位置。

22.顶料板10位于进料一端设置有倾斜设置的引导壁16,在模具打开时,顶料板10略微高于冲孔凹模11,因此倾斜向下设置的引导壁16可以使得条料35能够输送到顶料板10的上方。

23.冲针组件还包括导向孔冲针,上模机构上对应导向孔冲针所冲出的导向孔17设置有导正销20,因此,前工步冲裁出导向孔17后,后工步通过导正销20插入导向孔17中,能够将条料35导正,提高精度。

24.折弯下模14包括折弯下模座和可拆式安装在折弯下模座顶部的折弯镶块15,折弯

镶块15的外表面形成折弯成型面。折弯下模14材料采用45号钢,折弯镶块15材料采用强度更高的cr12mov,节约了模具成本,且便于维修更换。

25.如图1、3所示,检测组件包括检测销钉21、第三弹性体22、开关探针23以及开关24,检测销钉21纵向设置,检测销钉21的顶端与上模板1之间设置有第三弹性体22,上模板1或者上夹板2上设置有限制检测销钉21下极限位置的第一限位台阶29,开关探针23横向设置,开关探针23的一端与开关24的触点接触,开关24与冲床开关连接,检测销钉21的侧壁上设置有圆弧凹槽25,开关探针23的另一端设在圆弧凹槽25中并且与圆弧凹槽25的形状匹配,检测销钉21与对应的冲针的距离等于条料35单次进给量或者为条料35单次进给量的倍数。

26.具体的,上模板1上设置有第一安装孔,第一安装孔的上部为螺纹孔,螺纹孔处螺纹连接有螺纹塞26,第三弹性体22设置在第一安装孔中,第三弹性体22的顶部与螺纹塞26的底部接触,上夹板2和上退料板3上设置有第二安装孔27,检测销钉21设在第二安装孔27中,检测销钉21包括设置在顶部的第二限位台阶28,第二限位台阶28设置在第一安装孔中并被位于下方的第一限位台阶29限位,第二安装孔27的孔径小于第二限位台阶28的外径,上夹板2位于第二安装孔27处的上表面形成第一限位台阶29,第二限位台阶28的顶部与第三弹性体22的底部接触,下模机构对应检测销钉21的底部设置有避让孔30。

27.采用上述检测组件,检测如步距不对时,检测销钉21上升使得开关探针23横向移动,进而触发开关24,开关24和冲床的开关24相连接,从而冲床停止冲裁,避免生产出不合格产品。

28.采用上述结构的成型模,如图4所示,条料35依次经过冲孔31、切角32、折弯33,然后切断34形成单个电梯撑架36。折弯上模6的底部成型部分位于切断凸模5的下方,上模机构和下模机构靠近过程中,条料35先被折弯上模6折弯,然后再被切断凸模5切断。因此,在折弯后进行切断,能够保证产品的最终形状和尺寸精度。

29.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改、组合和变化。凡在本实用新型的精神和原理之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1