拉丝粉附粉装置的制作方法

1.本实用新型涉及金属线材拉拔技术领域,尤其涉及拉丝粉附粉装置。

背景技术:

2.双金属复合线材是经包覆后不断从粗拉拔到细加工成为直径、圆度等都达到要求的产品。在线材直径为2.2mm以上时,采用干拉工艺,即在拉丝过程中采用拉丝粉作为润滑剂,使被拉双金属复合线材与拉丝模模壁之间形成一层润滑膜,使线材变形均匀,保证产品的质量,同时减小界面间的摩擦,节约能量消耗,延长拉丝模具的使用寿命。

3.经检索,中国专利申请号为(cn201520583458.4)的文件公开了一种拉丝粉附粉装置,包括装有拉丝粉的粉盒,粉盒上开设有供拉丝线材通过的开口,线材进口端设有线材定位模,线材出口端设有拉拔模具,所述拉拔模具位于粉盒内部,粉盒中设有工型压轮架,所述工型压轮架上转动安装有压力附粉轮组,所述压力附粉轮组包括若干对压力附粉轮,每个压力附粉轮上设有压粉槽,线材从每对压力附粉轮的压粉槽穿过,压粉槽的半径大于线材的半径。本实用新型具有能充分润滑线材表面的有益效果。

4.上述文件中通过附粉轮组对线材进行附粉,而由于附粉轮的转动仅能带动轮组周边的拉丝粉进行附粉,因此无法保证拉丝粉盒中的拉丝粉均能覆盖轮组进行附粉,现有的解决方法是工作人员定时晃动轮组,使得拉丝粉落入轮组附近,工作人员的劳动强度较大,故需要对其做出改进。

技术实现要素:

5.本实用新型的目的是针对背景技术中存在的问题,提出一种具有辅助上料机构的拉丝粉附粉装置。

6.本实用新型的技术方案:拉丝粉附粉装置,包括工作台,所述工作台的顶部设置有集料盒,所述集料盒设置有开口向上的内腔,内腔左右两端腔壁的底部优先设置为倾斜段,内腔的中部设置有附粉机构,附粉机构包括有矩形压粉架、调节手柄和附粉轮,所述矩形压粉架内部均转动设置有附粉轮,所述附粉轮的中部均设置有压粉槽,所述矩形压粉架的外端均设置有调节手柄,所述调节手柄的内端设置有扭簧,所述集料盒的上部设置有辅助上料机构。

7.优选的,辅助上料机构包括有气缸、安装架、滑块和第一连接杆,所述集料盒的顶部可拆卸设置有安装架,所述气缸设置于安装架的顶部,所述安装架的下部设置有矩形杆,所述矩形杆的中部设置有滑槽,滑槽中均匀设置有滑块,所述滑块的上下两端均设置有连接块。

8.优选的,所述集料盒的左右两端内壁均设置有铰接块,所述铰接块均铰接有转动板,所述转动板的中部设置有矩形开口,且矩形开口中均匀等距设置有固定杆。

9.优选的,位于中部其中一组所述固定杆设置有固定块,所述固定块铰接有第二连接杆,所述第二连接杆的外端于所述滑块底部的所述连接块连接。

10.优选的,所述气缸的输出端均匀铰接有第一连接杆,所述第一连接杆的外端与所述滑块顶部的所述连接块铰接。

11.优选的,所述附粉轮共设置有三组,位于左部所述矩形压粉架设置有一组所述附粉轮,位于右部所述矩形压粉架设置有两组所述附粉轮。

12.与现有技术相比,本实用新型具有如下有益的技术效果:

13.通过气缸、安装架、矩形杆、滑块、连接杆、转动板和固定杆的配合,实现在拉丝粉附粉作业时,代替工作人员向附粉机构添加拉丝粉,使得线材均匀附粉,降低了工作人员的劳动强度,有效提高了拉丝粉附粉作业的效率。

附图说明

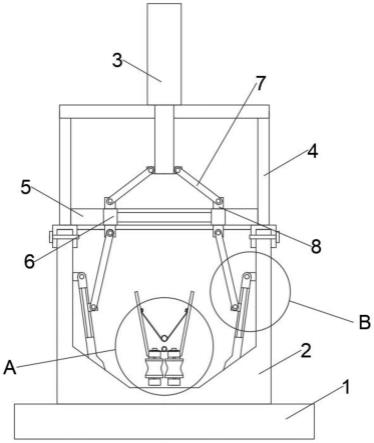

14.图1给出本实用新型一种实施例的正视内部结构示意图;

15.图2为图1的a处放大结构示意图;

16.图3为图1的b处放大结构示意图;

17.图4为图3中的转动板正视结构示意图。

18.附图标记:1-工作台,2-集料盒,21-铰接块,3-气缸,4-安装架,5-矩形杆,6-滑块,7-第一连接杆,8-连接块,9-附粉轮,10

‑ꢀ

矩形压轮架,11-调节手柄,12-扭簧,13-第二连接杆,14-转动板, 15-固定杆,151-固定块。

具体实施方式

19.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

20.实施例一

21.如图1-2所示,本实用新型提出的拉丝粉附粉装置,包括工作台 1,工作台1的顶部设置有集料盒2,其特征在于:集料盒2设置有开口向上的内腔,内腔左右两端腔壁的底部优先设置为倾斜段,内腔的中部设置有附粉机构,附粉机构包括有矩形压粉架10、调节手柄 11和附粉轮9,矩形压粉架10内部均转动设置有附粉轮9,附粉轮9 的中部均设置有压粉槽,矩形压粉架10的外端均设置有调节手柄11,调节手柄11的内端设置有扭簧12,集料盒2的上部设置有辅助上料机构。

22.本实施例中,在作业时,通过工作人员向集料盒2中添加拉丝粉,并手动调节通过调节手柄11使得线材位于三组附粉轮9中部的压粉槽中,扭簧12的弹性势能使得附粉轮9与线材之间紧密贴合,使得拉丝粉完全覆盖附粉轮9,在线材拉丝的过程中,附粉轮9会伴随线材发生旋转,在附粉轮9旋转的过程中使得线材均匀附着拉丝粉。

23.实施例二

24.如图1-4所示,本实用新型提出的拉丝粉附粉装置,相较于实施例一,本实施例还包括辅助上料机构包括有气缸3、安装架4、滑块 6和第一连接杆7,集料盒2的顶部可拆卸设置有安装架4,气缸3 设置于安装架4的顶部,安装架4的下部设置有矩形杆5,矩形杆5 的中部设置有滑槽,滑槽中均匀设置有滑块6,滑块6的上下两端均设置有连接块8,集料盒2的左右两端内壁均设置有铰接块21,铰接块21均铰接有转动板14,转动板14的中部设置有矩形开口,且矩形开口中均匀等距设置有固定杆15,位于中部其中一组固定杆15设置有固定块151,固定块151铰接有第二连接杆13,第二连接杆13 的外端于滑块6底部的连接块8连接,

气缸3的输出端均匀铰接有第一连接杆7,第一连接杆7的外端与滑块6顶部的连接块8铰接,附粉轮9共设置有三组,位于左部矩形压粉架10设置有一组附粉轮9,位于右部矩形压粉架10设置有两组附粉轮9。

25.本实施例中,在作业过程中,通过启动气缸3,使得气缸3做竖直方向的往复移动,当气缸3的输出端向上移动,通过第一连接杆7 带动两组滑块6在滑槽中相互靠近,滑块6通过第二连接杆13带动转动板14以铰接块21为圆心向上转动,第二连接杆13的底部设置为倾斜状,转动板14在向上转动的过程中将拉丝粉向附粉轮9的顶部波拨动,使得拉丝粉覆盖附粉轮9,目的是附粉轮9能够持续附粉作业,当转动板14复位时,转动板14会挤压内腔两侧的拉丝粉,则位于转动板14外端的拉丝粉可以通过固定杆15的间隙落在转动板 14的内端,且通过集料盒2内腔倾斜段的设置,有效对拉丝粉进行倒向,从而提高拉丝粉附粉的效率。

26.上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

技术特征:

1.拉丝粉附粉装置,包括工作台(1),所述工作台(1)的顶部设置有集料盒(2),其特征在于:所述集料盒(2)设置有开口向上的内腔,内腔左右两端腔壁的底部优先设置为倾斜段,内腔的中部设置有附粉机构,附粉机构包括有矩形压粉架(10)、调节手柄(11)和附粉轮(9),所述矩形压粉架(10)内部均转动设置有附粉轮(9),所述附粉轮(9)的中部均设置有压粉槽,所述矩形压粉架(10)的外端均设置有调节手柄(11),所述调节手柄(11)的内端设置有扭簧(12),所述集料盒(2)的上部设置有辅助上料机构。2.根据权利要求1所述的拉丝粉附粉装置,其特征在于:辅助上料机构包括有气缸(3)、安装架(4)、滑块(6)和第一连接杆(7),所述集料盒(2)的顶部可拆卸设置有安装架(4),所述气缸(3)设置于安装架(4)的顶部,所述安装架(4)的下部设置有矩形杆(5),所述矩形杆(5)的中部设置有滑槽,滑槽中均匀设置有滑块(6),所述滑块(6)的上下两端均设置有连接块(8)。3.根据权利要求2所述的拉丝粉附粉装置,其特征在于:所述集料盒(2)的左右两端内壁均设置有铰接块(21),所述铰接块(21)均铰接有转动板(14),所述转动板(14)的中部设置有矩形开口,且矩形开口中均匀等距设置有固定杆(15)。4.根据权利要求3所述的拉丝粉附粉装置,其特征在于:位于中部其中一组所述固定杆(15)设置有固定块(151),所述固定块(151)铰接有第二连接杆(13),所述第二连接杆(13)的外端于所述滑块(6)底部的所述连接块(8)连接。5.根据权利要求2所述的拉丝粉附粉装置,其特征在于:所述气缸(3)的输出端均匀铰接有第一连接杆(7),所述第一连接杆(7)的外端与所述滑块(6)顶部的所述连接块(8)铰接。6.根据权利要求1所述的拉丝粉附粉装置,其特征在于:所述附粉轮(9)共设置有三组,位于左部所述矩形压粉架(10)设置有一组所述附粉轮(9),位于右部所述矩形压粉架(10)设置有两组所述附粉轮(9)。

技术总结

本实用新型涉及金属线材拉拔技术领域,尤其涉及拉丝粉附粉装置。其技术方案包括:设置有工作台,工作台的顶部设置有集料盒,集料盒设置有开口向上的内腔,内腔左右两端腔壁的底部优先设置为倾斜段,内腔的中部设置有附粉机构,附粉机构包括有矩形压粉架、调节手柄和附粉轮,矩形压粉架内部均转动设置有附粉轮,集料盒的上部设置有辅助上料机构。本实用新型通过气缸、安装架、矩形杆、滑块、连接杆、转动板和固定杆的配合,实现在拉丝粉附粉作业时,代替工作人员向附粉机构添加拉丝粉,使得线材均匀附粉,降低了工作人员的劳动强度,有效提高了拉丝粉附粉作业的效率。拉丝粉附粉作业的效率。拉丝粉附粉作业的效率。

技术研发人员:潘秋丽 张荣良 杨兴跃 楼新天

受保护的技术使用者:浙江百川导体技术股份有限公司

技术研发日:2021.12.14

技术公布日:2022/7/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1