一种压缩机储液罐生产线的制作方法

1.本实用新型涉及储液罐生产设备技术领域,具体涉及一种压缩机储液罐生产线。

背景技术:

2.储液罐作为空调系统中的重要部件,适用于压缩机吸气端,其作用在于吸入经空调制冷循环的冷媒,将其过滤后输送至压缩机压缩腔内,进行下一轮的制冷循环。由于经过制冷循环,冷媒中混入少量冷冻机油及杂质,另外受到周边低温环境的影响,冷媒冷凝成小液滴。通过储液罐,将杂质过滤,同时将油液滴、冷媒液滴雾化,再次进入制冷循环,避免杂质进入压缩机内部而造成卡死压缩机及压缩液体的情况发生。

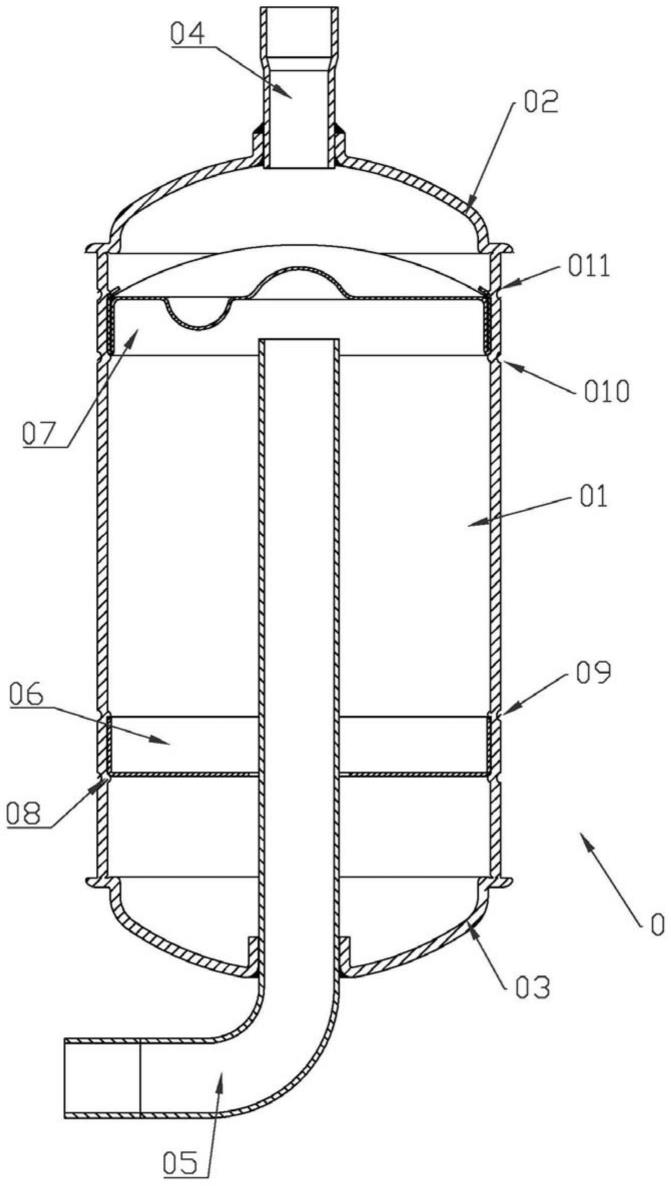

3.储液罐的结构如图1所示,包括管体、上盖、下盖、直管、弯管、分离板和过滤网,现有的储液罐的生产线为:操作人员使用电锯切割管材得到所需长度的管体;由操作人员将切割好的管体安装在倒角机上,先使用倒角刀对管体一端的管口倒角,然后操作人员换个方向重新安装管体以使倒角机对管体的另一端管口倒角;操作人员将管体与下盖组装后放在电阻焊设备将二者进行焊接;操作人员分别将分离板和过滤网放在管体内并将分离板和过滤网与管体焊接;操作人员将弯管插入下盖并将二者焊接;操作人员将直管插入上盖并将二者焊接;操作人员将焊接有直管的上盖盖合在管体的管口,放在电阻焊设备进行焊接。该条生产线用于生产储液罐时,每一步骤均需要操作人员将储液罐部件安装在各设备中方可进行生产,生产效率极低。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足,提供一种生产效率高的压缩机储液罐生产线。

5.为实现上述目的,本实用新型采用如下技术方案:

6.一种压缩机储液罐生产线,包括:

7.激光切割机,包括激光切割头以及与激光切割头连接的激光发生器,以切割管材得到管体;

8.倒角机,包括驱动装置和倒角刀,所述驱动装置的输出端连接所述倒角刀以驱动所述倒角刀对管体两端的管口内壁倒角;

9.拍照检测设备,包括相机和控制单元,所述相机与所述控制单元电连接以检测管体的长度、管径和倒角斜度是否达标;

10.第一电阻焊设备,包括伺服驱动机构和焊接电极,所述伺服驱动机构的输出端与焊接电极连接以驱动焊接电极压紧管体与下盖将二者焊接;

11.压装设备,包括压板机构、压网机构和压槽机构,所述压板机构、所述压网机构和所述压槽机构分别连接有驱动机构以将过滤网、分离板沿管体的管口压装入管体内,并在管体特定位置压槽;

12.第一火焰焊设备,包括火焰焊枪以将弯管与下盖焊接;

13.第二火焰焊设备,包括火焰焊枪以将直管与上盖焊接;

14.第二电阻焊设备,包括伺服驱动机构和焊接电极,所述伺服驱动机构的输出端与焊接电极连接以驱动焊接电极压紧管体与上盖将二者焊接;

15.传动结构,管体以及加工得到的半成品通过传动结构传送至指定位置。

16.上述技术方案中,所述第一火焰焊设备和所述第二火焰焊设备均包括工作台和控制台,所述工作台上安装有火焰焊机构和装配机构,所述装配机构用于放置弯管与下盖、管体的装配体和/或上盖与直管的装配体,所述火焰焊机构对准装配机构上放置装配体的位置,所述火焰焊机构、所述装配机构均与所述控制台电连接。

17.上述技术方案中,所述装配机构包括旋转组件和用于放置装配体的多个装配座,所述旋转组件安装在所述工作台的中心位置,所述装配座固定安装在所述旋转组件的周侧,所述旋转组件平行于工作台自转带动所述装配座平行于工作台旋转。

18.上述技术方案中,所述火焰焊机构包括火焰焊枪和夹爪,所述夹爪可转动地安装在所述工作台上,所述夹爪夹紧所述火焰焊枪的焊嘴转动以使焊嘴对准装配体需焊接的位置。

19.上述技术方案中,所述压装设备包括:

20.机体,所述机体的相对的两端部分别设有进料口和出料口;

21.分离板振动盘,安装在所述机体的侧部,所述分离板振动盘内储存有分离板;

22.过滤网振动盘,安装在所述机体的侧部,所述过滤网振动盘内储存有过滤网;

23.压板机构,用于将分离板压装入管体内,所述压板机构安装在机体上,所述压板机构通过分离板滑轨与所述分离板振动盘连接,所述分离板振动盘内的分离板通过分离板滑轨落入到压板机构内;

24.压网机构,用于将过滤网压装入管体内,所述压网机构安装在机体上,所述压网机构通过过滤网滑轨与所述过滤网振动盘连接,所述过滤网振动盘内的过滤网通过过滤网滑轨落入到压网机构内;

25.压槽机构,用于在管体周侧对应分离板两端部和过滤网两端部的位置压槽,所述压槽机构安装在机体上;

26.传动装置,安装在所述机体上,以将来自进料口的管体传送至压板机构、压网机构、压槽机构以及出料口;

27.控制面板,与分离板振动盘、过滤网振动盘、压板机构、压网机构、压槽机构、传动装置电连接。

28.上述技术方案中,所述压板机构包括垂直机体安装的压板压头和水平安装在机体上的压板气缸,所述压板压头通过气缸控制上下运动以压紧或松开管体,所述分离板振动盘内的分离板通过分离板滑轨落入到压板气缸的活塞杆前,所述压板气缸的活塞杆伸缩运动以将分离板压装进管体;

29.所述压网机构包括垂直机体安装的压网压头和水平安装在机体上的压网气缸,所述压网压头通过气缸控制上下运动以压紧或松开管体,所述过滤网振动盘内的过滤网通过过滤网滑轨落入到压网气缸的活塞杆前,所述压网气缸的活塞杆伸缩运动以将过滤网压装进管体。

30.上述技术方案中,所述压槽机构包括平行于机体安装的两个滚轮以及垂直于机体

安装的压槽压头和压槽气缸,两个所述滚轮平行设置且朝同一方向同步转动,两个滚轮间隔设置且两个滚轮之间留有管体平行滚轮放置的空间以使管体跟随滚轮同步转动,两个滚轮之间设有用于顶住管体两端部的顶压机构;

31.所述压槽压头连接压槽气缸的活塞杆,所述压槽气缸的活塞杆伸缩运动推动所述压槽压头向下运动接触管体以对管体压槽。

32.上述技术方案中,所述压槽机构包括第一压槽机构和第二压槽机构,沿进料口至出料口的方向第一压槽机构、压板机构、压网机构、第二压槽机构依次设置,所述第二压槽机构与所述出料口之间安装有揉平机构,所述揉平机构包括平行于机体安装的两个滚轮以及垂直于机体安装的压辊和压辊气缸,两个所述滚轮平行设置且朝同一方向同步转动,两个滚轮间隔设置且两个滚轮之间留有管体平行滚轮放置的空间以使管体跟随滚轮同步转动,两个滚轮之间设有用于顶住管体两端部的顶压机构;

33.所述压辊连接压辊气缸的活塞杆,所述压辊气缸的活塞杆伸缩运动推动所述压辊向下运动接触管体的两端以将管体两端部揉平。

34.上述技术方案中,所述顶压机构包括顶压气缸和顶压块,所述顶压块可转动地与所述顶压气缸的活塞杆连接以使顶压气缸带动顶压块将转动的管体两端顶住。

35.本实用新型的有益效果:

36.本实用新型的一种压缩机储液罐生产线,倒角机、拍照检测设备、机械手、电阻焊设备、压装设备以及气焊设备之间均通过传送结构连接,无需操作人员依次对每一台设备上的部件进行手动安装,储液罐部件在各设备之间的装配传送大多通过机械化完成,保证了连续作业,明显提高了储液罐生产效率。

附图说明

37.图1为储液罐的结构示意图。

38.图2为压装设备的结构示意图。

39.图3为压板机构和压网机构的结构示意图。

40.图4为压槽机构和顶压机构的连接关系图。

41.图5为揉平机构和顶压机构的连接关系图。

42.图6为火焰焊设备的结构示意图。

43.图7为其中一台火焰焊设备的放大图。

44.图8为压缩机储液罐生产线的流程图。

45.附图标记:

46.储液罐0,管体01,上盖02,下盖03,直管04,弯管05,分离板06,过滤网07,第一圈槽08,第二圈槽09,第三圈槽010,第四圈槽011;

47.激光切割机1;

48.倒角机2;

49.拍照检测设备3;

50.机械手4;

51.第一电阻焊设备5;

52.压装设备6,机体61,进料口611,出料口612,传动装置613,打磨装置614,吹气装置

615,分离板振动盘62,分离板滑轨621,过滤网振动盘63,过滤网滑轨631,压板机构64,压板压头641,压板气缸642,压网机构65,压网压头651,压网气缸652,压槽机构66,压槽压头661,滚轮662,压槽气缸663,控制面板67,揉平机构68,压辊681,压辊气缸682,顶压机构69,顶压气缸691,顶压块692;

53.第一火焰焊设备7,工作台71,控制台72,火焰焊枪73,夹爪74,旋转组件75,装配座76;

54.第二火焰焊设备8;

55.第二电阻焊设备9。

具体实施方式

56.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。然而应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

57.压缩机储液罐0的结构如图1所示,包括管体01、上盖02、下盖03、直管04、弯管05、分离板06和过滤网07,分离板06和过滤网07的外径与管体01的内径相等,下盖03和分离板06具有供弯管05穿过的第一通孔,上盖02具有供直管04穿过的第二通孔。

58.本实施例的压缩机储液罐生产线如图7所示,包括激光切割机1、倒角机2、拍照检测设备3、机械手4、第一电阻焊设备5、压装设备6、第一火焰焊设备7、第二火焰焊设备8和第二电阻焊设备9。

59.激光切割机1采用现有技术中常见的激光切割机1,如cn202022115457.0、cn201420830577.0所示的激光切割机1或市面有售的可切割管材的激光切割机1,本实施例采用激光切割机1切割适合管径的管材得到长度适用于储液罐0的管体01,激光切割工艺能够保证管体01断面平整,有利于后续焊接良品率的保证。

60.倒角机2采用现有技术中常见的倒角机2,如cn201720802414.5、cn200920023680.3所示的倒角机2或其他可实现本实施例倒角功能的倒角机2,本实施例采用倒角机2对激光切割后的管体01的两端内壁进行倒角,倒角机2的倒角刀为锥形结构且锥形尖端对准管体01两端内壁进行倒角,以使管体01两端部形成自内向外的斜面。该斜面的形成使得管体01与上盖02或下盖03焊接位置的接触面积减小。由于电阻焊主要是通过电流流经工件接触面及邻近区域产生的电阻热效应将其加热到熔化或塑性状态,使之形成金属结合的一种方法,根据热量公式q=i2rt,在电流、时间一定的情况下,根据r=ρl/s可知电阻阻值大小与接触面积成反比,接触面积越小电阻越大,从而产生的电阻热越多,使得焊接效率提高,且能减少能耗。并且通过倒角能够去除由于激光切割在管体01两端产生的毛刺。

61.拍照检测设备3采用现有技术中常见的拍照检测设备3,如cn202110487212.7所示的检测设备或其他市面上可检测管体01管长、管径、倒角斜度的拍照检测设备3,本实施例采用拍照检测设备3对倒角后的管体01进行拍照检测,以检测管体01的长度、管径、管口倒角斜度是否达到设定标准,达到设定标准即可进行下一步生产。

62.机械手4为市面上常见的机械手4,用于将下盖03装配在管体01的一端并运送至电阻焊设备5进行焊接。

63.第一电阻焊设备5和第二电阻焊设备9采用现有技术中常见的电阻焊机,只要能实

现本实施例的下盖03与管体01的焊接即可,如cn202120477630.3、cn201520320063.5所示的电阻焊机。本实施例采用的电阻焊设备通过伺服机构对焊头加压使焊头贴近下盖03与管体01之间的接触面,伺服机构的使用能够保证焊头稳定贴近焊接面,从而稳定焊接,避免了气压机构焊接不稳定现象的发生,保证了储液罐0焊接的良品率。

64.压装设备6如图2-5所示,包括:机体61、分离板振动盘62、过滤网振动盘63、压板机构64、压网机构65、压槽机构66、控制面板67、揉平机构68和顶压机构69,分离板振动盘62、过滤网振动盘63、压板机构64、压网机构65、压槽机构66、揉平机构68和顶压机构69均与控制面板67电连接,软件工程师对控制面板67编程后,操作人员对控制面板67进行设置并启动,可使分离板振动盘62、过滤网振动盘63、压板机构64、压网机构65、压槽机构66、揉平机构68和顶压机构69实现自动化工作。

65.本实施例的压装设备6各部件的具体连接关系如图2所示,机体61的相对的两端部设有进料口611和出料口612,机体61的侧部设有储存有分离板06的分离板振动盘62和储存有过滤网07的过滤网振动盘63,机体61上安装有压板机构64、压网机构65、压槽机构66、控制面板67、揉平机构68和顶压机构69,分离板振动盘62内的分离板06通过分离板滑轨621落入到压板机构64,过滤网振动盘63内的过滤网07通过过滤网滑轨631落入到压网机构65,从进料口611进入的管体01通过传动装置613被运送至压板机构64、压网机构65、压槽机构66、揉平机构68。

66.如图3所示,本实施例的压板机构64包括垂直机体61安装的压板压头641和水平安装在机体61上的压板气缸642,压板压头641通过气缸控制上下运动以压紧或松开管体01,分离板振动盘62内的分离板06通过分离板滑轨621落入到压板气缸642的活塞杆前,压板气缸642的活塞杆伸缩运动以将分离板06压装进管体01。压网机构65包括垂直机体61安装的压网压头651和水平安装在机体61上的压网气缸652,压网压头651通过气缸控制上下运动以压紧或松开管体01,过滤网振动盘63内的过滤网07通过过滤网滑轨631落入到压网气缸652的活塞杆前,压网气缸652的活塞杆伸缩运动以将过滤网07压装进管体01。软件工程师对控制面板67编程后,操作人员对控制面板67进行设置,当管体01被传动装置613传送到压板机构64时,压板压头641由气缸控制向下压紧管体01且保证管体01的管口对准压板气缸642的活塞杆,分离板振动盘62通过分离板滑轨621将分离板06送至压板气缸642的活塞杆前,然后压板气缸642的活塞杆伸长将分离板06送至管体01内设定的位置。压网机构65的作用原理与压板机构相同,在此不再赘述。

67.如图4所示,本实施例的压槽机构66包括平行于机体61安装的两个滚轮662以及垂直于机体61安装的压槽压头661和压槽气缸663,两个滚轮662平行设置且朝同一方向同步转动,两个滚轮662间隔设置且两个滚轮662之间留有管体01平行滚轮662放置的空间以使管体01跟随滚轮662同步转动,两个滚轮662之间设有顶压机构69来顶住管体01的两端部避免其发生非转动位移。压槽压头661连接压槽气缸663的活塞杆,压槽气缸663的活塞杆伸缩运动推动压槽压头661向下运动接触管体01以对管体01压槽。具体的,本实施例的压槽机构66设置有两个,分别为第一压槽机构和第二压槽机构,两个压槽机构均包括平行于机体61安装的两个滚轮662以及垂直于机体61安装的压槽压6头61和压槽气缸663,每个压槽机构压槽压头661的数量根据实际压槽需要设置。软件工程师对控制面板67编程后,操作人员对控制面板67进行设置,当管体01被传动装置613传送至压槽机构66时,管体01的两端被顶压

机构69顶住并跟随滚轮662转动,压槽气缸663的伸缩杆伸长使压槽压头661向下运动至接触管体01从而对管体01压槽,压槽的具体位置根据设定而定。本实施例的压装设备,由于设有压槽机构66对管体01对应分离板06两端部和过滤网07两端部的位置压槽,从而在管体01内壁对应形成凸起,经由压网机构65压装进管体01内的过滤网07、经由压板机构64压装进管体01内的分离板06均被管体01内壁形成凸起固定,无需将分离板06和过滤网07与管体01焊接,既方便操作,也克服了焊接容易出现残次品的缺陷,提高了过滤网07、分离板06和管体01装配的良品率。

68.本实施例的各机构的分布次序为沿进料口611至出料口612的方向依次设置第一压槽机构、压板机构64、压网机构65、第二压槽机构,管体01依据机构分布次序依次被传动装置613送至各机构。依据该次序,本实施例的压装设备对管体01的操作依次是压槽、压装分离板06、压装过滤网07、压槽。

69.如图5所示,第二压槽机构与出料口612之间安装有揉平机构68,揉平机构68包括平行于机体61安装的两个滚轮662以及垂直于机体61安装的压辊681和压辊气缸682,两个滚轮662平行设置且朝同一方向同步转动,两个滚轮662间隔设置且两个滚轮662之间留有管体01平行滚轮662放置的空间以使管体01跟随滚轮662同步转动,两个滚轮662之间设有顶压机构69来顶住管体01的两端部避免其发生非转动位移。压辊681连接压辊气缸682的活塞杆,压辊气缸682的活塞杆伸缩运动推动压辊681向下运动接触管体01的两端以将管体01两端部翘起部分揉平。软件工程师对控制面板67编程后,操作人员对控制面板67进行设置,当管体01被传动装置613传送至揉平机构68时,管体01的两端被顶压机构69顶住并跟随滚轮662转动,压辊气缸682的伸缩杆伸长使压辊681向下运动至接触管体01的两端部从而对管体01的两端部的翘起部分进行揉平,避免因压槽导致管体01两端部变形,进一步提高了储液罐装配的良品率。

70.如图4-5所示,本实施例的顶压机构69包括顶压气缸691和顶压块692,顶压块692可转动地与顶压气缸691的活塞杆连接以使顶压气缸691带动顶压块692将转动的管体01两端顶住。软件工程师对控制面板67编程后,操作人员对控制面板67进行设置,当管体01被传动装置613传送至压槽机构66和揉平机构67的两个滚轮662之间时,顶压气缸691的活塞杆通过伸缩调整使顶压块692抵在管体01的两端管口处,从而保证管体01只跟随滚轮662转动,避免管体01发生非转动位移,保证压槽和揉平工序的稳定进行。

71.参见图2,本实施例的压装设备在进料口611与第一压槽机构之间依次安装有打磨装置614和吹气装置615,打磨装置614和吹气装置615均采用市面常见装置。从进料口611进入的管体01经过打磨装置614对远离下盖03的管口打磨后可去除毛刺,然后通过吹气装置615对管体01进行清洁,保证进入后续机构的管体01表面整洁光滑。

72.本实施例的传动装置13,如图2所示,设置为同步运动的多个推杆,通过推杆将管体01从上一个工位推送到下一个工位进行加工。

73.第一火焰焊设备7和第二火焰焊设备8如图6所示,包括工作台71和控制台72,工作台71上安装有火焰焊机构和装配机构,装配机构用于放置弯管05与下盖03、管体01的装配体和/或上盖02与直管04的装配体,火焰焊机构对准装配机构上放置装配体的位置,火焰焊机构、装配机构均与控制台71电连接。具体的,装配机构包括旋转组件75和用于放置装配体的多个装配座76,旋转组件75安装在工作台71的中心位置,装配座76固定安装在旋转组件

75的周侧,旋转组件75平行于工作台71自转带动装配座76平行于工作台71旋转。本实施例的旋转组件75由控制台72控制旋转。火焰焊机构包括火焰焊枪73和夹爪74,夹爪74可转动地安装在工作台71上,夹爪74夹紧火焰焊枪73的焊嘴转动以使焊嘴对准装配体需焊接的位置。本实施例的夹爪由控制台72控制旋转并夹住焊嘴调节位置。经软件工程师对控制台72编程后,操作人员启动火焰焊设备7,将弯管05与下盖03、管体01的装配体和/或上盖02与直管04的装配体放置在装配座76上,由旋转组件75带动装配座76旋转从而将装配体带到火焰焊枪73所在的位置,然后夹爪74夹住火焰焊枪73的焊嘴以调整焊嘴对准装配体需焊接的位置即可进行焊接。

74.采用本实施例的压缩机储液罐生产线生产储液罐的具体工艺如下:

75.(1)操作人员将合适管径的管材运送至激光切割机1处,使用激光切割机1切割适合管径的管材得到长度适用于储液罐0的管体01,激光切割工艺能够保证管体01断面平整,有利于后续焊接良品率的保证。

76.(2)将激光切割后的管体01通过传送结构送入倒角机2内,对激光切割后的管体01的两端内壁进行倒角,倒角机2的倒角刀为锥形结构且锥形尖端对准管体01两端内壁进行倒角,以使管体01两端部形成自内向外的斜面。该斜面的形成使得管体01与上盖02或下盖03焊接位置的接触面积减小。由于电阻焊主要是通过电流流经工件接触面及邻近区域产生的电阻热效应将其加热到熔化或塑性状态,使之形成金属结合的一种方法,根据热量公式q=i2rt,在电流、时间一定的情况下,根据r=ρl/s可知电阻阻值大小与接触面积成反比,接触面积越小电阻越大,从而产生的电阻热越多,使得焊接效率提高,且能减少能耗。并且通过倒角能够去除由于激光切割在管体01两端产生的毛刺。

77.(3)倒角后的管体01由传送结构送至拍照检测设备3中,使用拍照检测设备3对倒角后的管体01进行拍照检测,以检测管体01的长度、管径、管口倒角斜度是否达到设定标准,达到设定标准即可进行下一步生产。

78.(4)检测合格的管体01经传送结构送至机械手4位置,使用两个机械手4分别将下盖03和达到设定标准的管体01抓起,然后依次将管体01和下盖03放置在装配台上,使下盖03对准管体01的其中一管口放置在管体01上,然后由另外一个机械手4将放置好的下盖03和管体01运送至第一电阻焊设备5,通过伺服机构对焊头加压使焊头贴近下盖03与管体01之间的接触面,并同步通入电流至下盖03与管体01之间的接触面以产生电阻热来使两者焊接。由于本实施例在对下盖03与管体01之间使用电阻焊进行焊接时,通过伺服机构对焊头加压使焊头贴近下盖03与管体01之间的接触面,伺服机构的使用能够保证焊头稳定贴近焊接面,从而稳定焊接,避免了气压机构焊接不稳定现象的发生,保证了储液罐焊接的良品率。

79.(5)下盖03与管体01焊接好后,通过传送结构将其传送至压装设备6。先在管体01靠近下盖03的一端部压制第一圈槽08从而在管体01内壁形成第一圈凸起,然后将分离板06压装进管体01内,分离板06靠近下盖03的一端紧贴第一圈凸起,接着将过滤网07压装进管体01内远离下盖03的一端,最后分别在管体01对应分离板06的远离下盖03一端的位置、管体01对应过滤网07两端的位置压制第二圈槽09、第三圈槽010和第四圈槽011以在管体01内壁形成第二圈凸起、第三圈凸起和第四圈凸起。现有技术中过滤网07和分离板06是通过焊接固定在管体01内的,焊接过程极容易在管体01与过滤网07和分离板06的连接处形成焊接

印迹,既影响储液罐的美观,而且焊接条件掌握不好容易导致储液罐0泄露,良品率低。而本实施例的过滤网07和分离板06通过在管体01压槽以在管体01内壁形成凸起来限位,既保证了过滤网07和分离板06牢固固定在管体01内,并且相较于现有技术中过滤网07和分离板06与管体01焊接固定具有更高的良品率。

80.由于分离板06和过滤网07的外径均与管体01的内径相等,因此在加装过程会受到管体01阻力的作用,这样不会轻易掉出来。并且本实施例将分离板06或过滤网07从管体01尚未装上盖02的一端旋转压入管体01腔内,由于压装分离板06或过滤网04的外径与管体01内径相等,直接加压进入的话,两者之间会产生摩擦使得尺寸略发生改变,不利于对尺寸要求的控制,而且还容易出现分离板06或过滤网07倾斜的情况,因此采用旋转压入的方式。本实施例在将分离板06和过滤网07压装进管体01时,需确保分离板06和过滤网07在管体01内不发生倾斜。

81.(6)由传动装置613将压槽、压装过滤网07和分离板06后的管体01的两端部分别放置在压辊681的下方,管体01自转的同时使用压辊681将管体01两端部的翘起部分揉平,避免因压槽导致管体01两端部变形,进一步提高了储液罐0生产的良品率。

82.(7)压装后的管体01由传送结构传送至第一火焰焊设备7,以弯管05的折弯部为界,将折弯部的一侧依次穿过下盖03、分离板06的第一通孔然后放置在装配座76上,在弯管05与下盖03的连接处将两者使用火焰焊枪73焊接固定,防止二者之间发生位置移动。

83.(8)将直管04穿过上盖02的第二通孔后放置在第二火焰焊设备8的装配座76上,使用火焰焊枪73焊接使两者相互固定。

84.(9)将火焰焊后的上盖02装配体和管体01装配体通过传动结构送至第二电阻焊设备9,将上盖02压至管体01的另一管口,通过伺服机构对焊头加压使焊头贴近上,02与管体01之间的接触面,并同步通入电流至上盖02与管体01之间的接触面以产生电阻热来使两者焊接,即生产得到压缩机储液罐0。由于本实施例在对上盖02与管体01之间使用电阻焊进行焊接时,通过伺服机构对焊头加压使焊头贴近上盖02与管体01之间的接触面,伺服机构的使用能够保证焊头稳定贴近焊接面,从而稳定焊接,避免了气压机构焊接不稳定现象的发生,保证了储液罐0焊接的良品率。

85.本实用新型的压缩机储液罐生产线及生产工艺,使用激光切割机1切割管材得到管体01,其切割端面平整,有利于保证后续电阻焊时有较高的焊接质量;管体01两端倒角使得盖体与管体01焊接处的接触面积减小,电阻热增大,能够提高焊接效率、降低能耗,且倒角可以去除因激光切割在管体01的管口产生的毛刺;拍照检测过程的设置能够进一步保证管体01尺寸达标,进而保证焊接、装配质量,提高良品率;在将过滤网07和分离板06进行装配时,在管体01上压槽使得管体01内壁形成凸起部以固定过滤网07和分离板06,避免了焊接固定容易出现残次品的现象,提高了良品率;上盖02和下盖03与管体01使用电阻焊焊接时,由于通过伺服机构对焊头加压使焊头贴近下盖03与管体01之间的接触面以及上盖02与管体01之间的接触面,伺服机构的使用能够保证焊头稳定贴近焊接面,从而稳定焊接,避免了气压机构焊接不稳定现象的发生,保证了储液罐0焊接的良品率。因此,本实施例的生产工艺能够高效率生产得到良品率高的压缩机储液罐0。

86.为了保证储液罐0用于压缩机中正常工作,生产得到的储液罐0进行水检以检测其气密性。

87.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1