一种圆柱电池包自动点焊装置的制作方法

1.本实用新型涉及电池点焊技术领域,更具体地说,本实用新型涉及一种圆柱电池包自动点焊装置。

背景技术:

2.电池包为多单元二次电池,与不可再充电的一次电池不同,二次电池是指能够反复地充电和再充电的电池,二次电池用作诸如移动设备、电动车辆、混合动力电动车辆、电动自行车和不间断电源的设备的能源,而电池包在投入使用前需要进行点焊加工处理。

3.市场上的电池包自动点焊整机设备不够完善,在电焊过程中难以从多角度对电池包进行限位夹紧,导致电池包在电焊过程中出现点焊不精确的问题,同时市场上的电池包自动点焊整机设备不便于实现电池包的多轴点焊加工,需要频繁通过人工加工,电焊效率较低。针对上述问题发明了本装置。

技术实现要素:

4.为了克服现有技术的上述缺陷,本实用新型提供一种圆柱电池包自动点焊装置,来解决电池包在电焊过程中可能出现点焊不精确、不能多轴电焊的问题。

5.为了实现上述目的,本实用新型提供如下技术方案:一种圆柱电池包自动点焊装置,包括机座,所述机座的上表面固定安装有工作台,所述工作台的上表面左侧设有电池包上料皮带线,所述电池包上料皮带线的前后两侧均通过螺栓固定安装有电源组件,所述工作台的上表面横向固定安装有y向滑轨,所述y向滑轨上活动连接有电池包定位夹紧组件,所述电池包定位夹紧组件的前后侧均设有yzθ三轴焊接组件,所述电池包定位夹紧组件的右侧通过螺栓固定安装有下料皮带线。

6.在一个优选地实施方式中,所述电池包上料皮带线包括两组上料机架,所述上料机架的顶端设有上料传输带,两组所述上料机架之间设有机框,所述机框的内部设有第一驱动电机,所述上料机架的顶端前后两侧均设有上料限位导轨,两个所述上料限位导轨的右侧上表面均固定安装有上料限位板,两个所述上料限位板的外表面均通过螺栓固定安装有上料l形固定板,两个所述上料l 形固定板上均设有光电传感器一,电池包上料皮带线实现对电池包的上料过程。

7.在一个优选地实施方式中,所述电源组件的前侧固定安装有连接板,所述连接板上从左向右依次设有排出线调速器和上料皮带线调速器,上料皮带线调速器对上料传输带的运行速度进行调整。

8.在一个优选地实施方式中,所述电池包定位夹紧组件包括横向滑座,所述横向滑座的上表面固定安装有承接板,所述承接板的上表面后侧固定安装有支撑框,所述支撑框的前侧面中间位置固定安装有第一气缸,所述第一气缸的输出端固定连接有纵向限位板,纵向限位板实现对电池包的z向限位,所述支撑框的上表面固定安装有第二气缸,所述第二气缸的输出端固定连接有横向限位辊,横向限位辊实现对电池包的y向限位,所述支撑框的

前侧面右端依次固定连接有纵向滑座和第三气缸,所述纵向滑座上滑动连接有纵向滑杆,所述纵向滑杆的外表面固定连接有升降板,所述升降板上设有光电传感器二,所述第三气缸的输出端固定连接有关节轴承,所述关节轴承与升降板相连接。

9.在一个优选地实施方式中,所述承接板的上表面左右两侧均固定安装有x 向滑轨,两个所述x向滑轨的上表面均滑动连接有两个x向滑块,且前侧两个x向滑块与后侧两个x向滑块上均固定安装有限位夹板,前侧所述限位夹板的前表面固定连接有推进板,所述承接板的上表面前侧设有第四气缸,所述第四气缸的输出端与推进板相连接,所述承接板的上表面中间位置设有双向旋转组件,所述双向旋转组件包括固定杆,所述固定杆固定安装在承接板的上表面,所述固定杆上套接有旋转杆,所述旋转杆的两端均活动连接有转动杆,所述转动杆分别与前后两侧的限位夹板的下表面固定连接,双向旋转组件实现两侧的限位夹板的相向移动或相背移动,便于实现对不同尺寸的电池包的夹紧,所述承接板的上表面左右两侧均固定安装有方形支撑架,两个所述方形支撑架之间设有传送皮带,所述传送皮带上设有光电传感器三,所述承接板的上表面右侧设有第三驱动电机,第三驱动电机实现传送皮带的运行。

10.在一个优选地实施方式中,所述yzθ三轴焊接组件包括安装板,所述安装板的上表面固定安装有承接台和y向电动滑台,所述承接台设在y向电动滑台的内侧,所述y向电动滑台的后侧设有第四驱动电机,所述承接台的上表面固定安装有y向滑座,所述y向滑座的上表面固定安装有y向滑块,所述y向滑块和y向电动滑台的上表面设有纵向支撑座,所述纵向支撑座的内侧设有纵向电动滑台,所述纵向电动滑台的顶端设有第五驱动电机,所述纵向电动滑台的外表面设有连接横板,所述连接横板的后侧设有电机传动件,所述电机传动件的顶端设有第六驱动电机,所述连接横板的前侧设有焊接组件,所述焊接组件与电机传动件活动连接,yzθ三轴焊接组件实现对电池包的多轴点焊。

11.在一个优选地实施方式中,前侧所述连接横板的外表面固定安装有连接架,所述连接架上设有光电开关,光电开关对电池包进行探测。

12.在一个优选地实施方式中,所述下料皮带线包括下料机架,所述下料机架上设有下料传输带,所述下料传输带的下方设有第二驱动电机,所述下料机架的顶端前后两侧均固定安装有下料限位导轨,所述下料限位导轨的左侧固定安装有下料固定板,所述下料机架的前侧设有下料皮带线调速器,下料皮带线调速器对下料传输带的运行速度进行调整。

13.在一个优选地实施方式中,所述机座的下表面四角处均固定安装有连接片,四块所述连接片的下表面均固定安装有移动轮和支撑柱,便于实现本实用新型的移动和保证本实用新型在运行时的稳定性,所述支撑柱设在移动轮的内侧,所述机座的左侧面设有空气组合元件和汇流板,空气组合元件能够对本实用新型内部的气源进行稳压,能够对本实用新型的机体运动部件进行润滑,所述汇流板设在空气组合元件的下方且汇流板上固定连接有多个电磁阀,汇流板和电磁阀实现集中供气和集中排气。

14.在一个优选地实施方式中,所述工作台的上表面设有机罩,所述机罩的前侧设有控制面板和安全门,安全门能够对操作人员进行保护。

15.与现有技术相比,本实用新型的有益效果是:

16.本实用新型通过设置电池包上料皮带线、电池包定位夹紧组件、yzθ三轴焊接组件和下料皮带线,在使用过程中,操作人员将电池包放置在电池包上料皮带线,电池包上料皮

带线将电池包运输至电池包定位夹紧组件上,电池包定位夹紧组件能够实现对电池包的x向、y向和z向的限位夹紧,充分保证了电池包在点焊过程中的稳定性,同时能够实现将电池包进行y向运输,yzθ三轴焊接组件能够实现对电池包的y、z和θ的多轴点焊,最后由下料皮带线实现电池包的下料工作,本实用新型自动化程度高,能够高效的完成电池包的多轴点焊工作,实用性较强。

附图说明

17.为了更清楚的说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

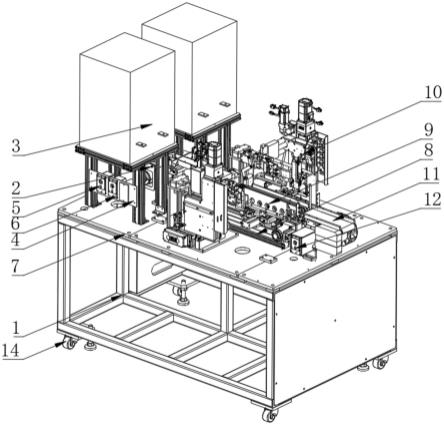

18.图1为本实用新型的去除机罩后的整体结构示意图;

19.图2为本实用新型的整体结构示意图;

20.图3为本实用新型的电池包上料皮带线的结构示意图一;

21.图4为本实用新型的电池包上料皮带线的结构示意图二;

22.图5为本实用新型的电池包定位夹紧组件的结构示意图一;

23.图6为本实用新型的电池包定位夹紧组件的结构示意图二;

24.图7为本实用新型的去除限位夹板后的电池包上料皮带线的结构示意图;

25.图8为本实用新型的电池包定位夹紧组件的结构示意图三;

26.图9为本实用新型的yzθ三轴焊接组件的结构示意图一;

27.图10为本实用新型的yzθ三轴焊接组件的结构示意图二;

28.图11为本实用新型的下料皮带线的结构示意图一;

29.图12为本实用新型的下料皮带线的结构示意图二。

30.附图标记说明:

31.1、机座;2、电池包上料皮带线;201、上料机架;202、上料传输带;203、机框;204、第一驱动电机;205、上料限位导轨;206、上料限位板;207、上料l形固定板;208、光电传感器一;3、电源组件;4、连接板;5、排出线调速器;6、上料皮带线调速器;7、工作台;8、y向滑轨;9、电池包定位夹紧组件;901、横向滑座;902、承接板;903、支撑框;904、第一气缸;905、纵向限位板;906、第二气缸;907、横向限位辊;908、第三气缸;909、纵向滑座;910、纵向滑杆;911、关节轴承;912、升降板;913、光电传感器二; 914、x向滑轨;915、x向滑块;916、限位夹板;917、第四气缸;918、推进板;919、方形支撑架;920、传送皮带;921、第三驱动电机;922、光电传感器三;923、双向旋转组件;9231、旋转杆;9232、转动杆;9233、固定杆; 10、yzθ三轴焊接组件;1001、安装板;1002、承接台;1003、y向电动滑台; 1004、y向滑座;1005、y向滑块;1006、纵向支撑座;1007、纵向电动滑台; 1008、第四驱动电机;1009、第五驱动电机;1010、连接横板;1011、电机传动件;1012、第六驱动电机;1013、焊接组件;1014、连接架;1015、光电开关;11、下料皮带线;1101、下料机架;1102、下料传输带;1103、下料限位导轨;1104、下料固定板;1105、第二驱动电机;12、下料皮带线调速器;13、连接片;14、移动轮;15、支撑柱;16、空气组合元件;17、汇流板;18、电磁阀;19、机罩;20、控制面板;21、安全门。

具体实施方式

32.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.参照说明书附图1-图2,该实施例的一种圆柱电池包自动点焊装置,包括机座1,所述机座1的上表面固定安装有工作台7,所述工作台7的上表面左侧设有电池包上料皮带线2,所述电池包上料皮带线2的前后两侧均通过螺栓固定安装有电源组件3,所述工作台7的上表面横向固定安装有y向滑轨8,所述y向滑轨8上活动连接有电池包定位夹紧组件9,所述电池包定位夹紧组件9的前后侧均设有yzθ三轴焊接组件10,yzθ三轴焊接组件10能够对焊接头的yzθ三轴方向的位置调整,配合y向滑轨8,可对电池包进行多位置、多角度的点焊,所述电池包定位夹紧组件9的右侧通过螺栓固定安装有下料皮带线11。

34.所述机座1的下表面四角处均固定安装有连接片13,四块所述连接片13 的下表面均固定安装有移动轮14和支撑柱15,所述支撑柱15设在移动轮14 的内侧,通过设置移动轮14便于保证本实用新型的整体稳定性,通过设置支撑柱15,便于保证本实用新型在使用过程中的稳定性,保证点焊质量,所述机座1的左侧面设有空气组合元件16和汇流板17,所述汇流板17设在空气组合元件16的下方且汇流板17上固定连接有多个电磁阀18,空气组合元件 16能够对本实用新型内部的气源进行稳压,减小因气源气压突变而对本实用新型的硬件造成损伤,同时空气组合元件16能够对本实用新型的机体运动部件进行润滑,延长机体的使用寿命,汇流板17和电磁阀18实现集中供气和集中排气,所述工作台7的上表面设有机罩19,所述机罩19的前侧设有控制面板20和安全门21,操作人员可以在电池包进行点焊前通过控制面板20对本装置中各参数进行修订,从而达到最佳的点焊效果。

35.实施场景具体为:本实用新型在使用过程中,操作人员先通过控制面板 20对本装置中的各项参数进行设置,然后将电池包放置在电池包上料皮带线2 上,电池包上料皮带线2将电池包运输至电池包定位夹紧组件9,电池包定位夹紧组件9能够实现电池包的多侧夹紧,同时yzθ三轴焊接组件10能够对电池包进行多轴焊接,最后焊接完成的电池包经由下料皮带线11运输,本实用新型自动化程度较高,能够高效的完成电池包的多轴点焊工作,实用性较强。

36.参照说明书附图1、图3和图4,该实施例的一种圆柱电池包自动点焊装置,所述电池包上料皮带线2包括两组上料机架201,所述上料机架201的顶端设有上料传输带202,两组所述上料机架201之间设有机框203,所述机框 203的内部设有第一驱动电机204,在使用过程中,操作人员先将电池包放置在上料传输带202上,然后启动第一驱动电机204,在第一驱动电机204的作用下上料传输带202发生运转,实现电池包的上料,所述上料机架201的顶端前后两侧均设有上料限位导轨205,两个所述上料限位导轨205的右侧上表面均固定安装有上料限位板206,上料限位导轨205和上料限位板206可以有效保证电池包在传输时的稳定性,避免电池包发生散乱,两个所述上料限位板 206的外表面均通过螺栓固定安装有上料l形固定板207,两个所述上料l形固定板207上均设有光电传感器一208,所述电源组件3的前侧固定安装有连接板4,所述连接板4上从左向右依次设有排出线调速器5和上料皮带

线调速器6,从而调节上料传输带202的传输速度。

37.参照说明书附图1、图5-图8,该实施例的一种圆柱电池包自动点焊装置,所述电池包定位夹紧组件9包括横向滑座901,所述横向滑座901的上表面固定安装有承接板902,所述承接板902的上表面后侧固定安装有支撑框903,所述支撑框903的前侧面中间位置固定安装有第一气缸904,所述第一气缸904 的输出端固定连接有纵向限位板905,第一气缸904的输出端的伸缩带动纵向限位板905进行z向的移动,实现对电池包的z向限位,所述支撑框903的上表面固定安装有第二气缸906,所述第二气缸906的输出端固定连接有横向限位辊907,第二气缸906的输出端的伸缩带动横向限位辊907在y向的移动,实现对电池包的y向限位,所述支撑框903的前侧面右端依次固定连接有纵向滑座909和第三气缸908,所述纵向滑座909上滑动连接有纵向滑杆910,所述纵向滑杆910的外表面固定连接有升降板912,所述升降板912上设有光电传感器二913,所述第三气缸908的输出端固定连接有关节轴承911,所述关节轴承911与升降板912相连接,在使用过程中操作人员启动第三气缸908,第三气缸908的输出端伸出后将会带动关节轴承911、升降板912和光电传感器二913在z轴方向上的移动,从而实现对电池包的精准测量,所述承接板 902的上表面左右两侧均固定安装有x向滑轨914,两个所述x向滑轨914的上表面均滑动连接有两个x向滑块915,x向滑块915沿着x向滑轨914进行移动,从而对两个限位夹板916的间距进行调整,便于对不同尺寸的电池包进行点焊,且前侧两个x向滑块915与后侧两个x向滑块915上均固定安装有限位夹板916,前侧所述限位夹板916的前表面固定连接有推进板918,所述承接板902的上表面前侧设有第四气缸917,所述第四气缸917的输出端与推进板918相连接,所述承接板902的上表面中间位置设有双向旋转组件923,所述双向旋转组件923包括固定杆9233,所述固定杆9233固定安装在承接板 902的上表面,所述固定杆9233上套接有旋转杆9231,所述旋转杆9231的两端均活动连接有转动杆9232,所述转动杆9232分别与前后两侧的限位夹板916 的下表面固定连接,前侧的限位夹板916在推进板918的带动下进行转动,从而带动前侧的转动杆9232进行转动,前侧的转动杆9232在转动时将会带动旋转杆9231进行转动,从而实现后侧的转动杆9232的转动,进而实现后侧的限位夹板916的移动,实现对电池包的x向限位,所述承接板902的上表面左右两侧均固定安装有方形支撑架919,两个所述方形支撑架919之间设有传送皮带920,两个方形支撑架919对传送皮带920进行支撑,所述传送皮带920 上设有光电传感器三922,所述承接板902的上表面右侧设有第三驱动电机 921,第三驱动电机921实现传送皮带920的运行。

38.实施场景具体为:电池包定位夹紧组件9在使用过程中,电池包经由电池包上料皮带线2运输至传送皮带920上,此时操作人员启动第三驱动电机921,即可实现传送皮带920的运转,操作人员启动第一气缸904,第一气缸904的输出端带动纵向限位板905向下移动,能够实现在z轴方向上对电池包的限位夹紧,操作人员启动第二气缸906,第二气缸906的输出端带动横向限位辊 907进行转动,能够实现电池包在y轴方向上的限位夹紧,操作人员启动第四气缸917,第四气缸917的输出端伸出后将会带动推进板918进行移动,推进板918将会带动限位夹板916进行移动,在双向旋转组件923的作用下,另一侧的限位夹板916将会随着前侧的限位夹板916同步移动,同时实现对电池包的x向限位夹紧,电池包定位夹紧组件9能够实现x向、y向和z向的限位夹紧,充分保证了电池包在点焊过程中的稳定性。

39.参照说明书附图1、图9和图10,该实施例的一种圆柱电池包自动点焊装置,所述yz

θ三轴焊接组件10包括安装板1001,所述安装板1001的上表面固定安装有承接台1002和y向电动滑台1003,所述承接台1002设在y向电动滑台1003的内侧,所述y向电动滑台1003的后侧设有第四驱动电机1008,所述承接台1002的上表面固定安装有y向滑座1004,所述y向滑座1004的上表面固定安装有y向滑块1005,第四驱动电机1008能够实现纵向支撑座 1006沿着y向电动滑台1003和y向滑座1004进行移动,从而实现对电池包的精准点焊,所述y向滑块1005和y向电动滑台1003的上表面设有纵向支撑座1006,所述纵向支撑座1006的内侧设有纵向电动滑台1007,所述纵向电动滑台1007的顶端设有第五驱动电机1009,所述纵向电动滑台1007的外表面设有连接横板1010,所述连接横板1010的后侧设有电机传动件1011,启动第五驱动电机1009,能够实现连接横板1010沿着纵向电动滑台1007的移动,便于调整焊接组件1013的高度,所述电机传动件1011的顶端设有第六驱动电机1012,所述连接横板1010的前侧设有焊接组件1013,所述焊接组件1013 与电机传动件1011活动连接,启动第六驱动电机1012,能够实现焊接组件1013 的转动,从而实现对电池包的多角度点焊,前侧所述连接横板1010的外表面固定安装有连接架1014,所述连接架1014上设有光电开关1015,两个yzθ三轴焊接组件10能够同时对电池包的前后两侧面进行点焊,大幅度提高了点焊效率。

40.参照说明书附图1、图11和图12,该实施例的一种圆柱电池包自动点焊装置,所述下料皮带线11包括下料机架1101,所述下料机架1101上设有下料传输带1102,所述下料传输带1102的下方设有第二驱动电机1105,所述下料机架1101的顶端前后两侧均固定安装有下料限位导轨1103,所述下料限位导轨1103的左侧固定安装有下料固定板1104,下料限位导轨1103和下料固定板1104保证电池包在运输时不发生散乱,在进行电池包的下料过程中,操作人员启动第二驱动电机1105,在第二驱动电机1105的作用下下料传输带 1102转动从而将点焊完成的电池包进行传送,所述下料机架1101的前侧设有下料皮带线调速器12,下料皮带线调速器12对下料传输带1102进行调整。

41.最后:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1