一种扳机输送机构的制作方法

1.本实用新型涉及一种扳机输送机构。

背景技术:

2.龙虾扣常常用于钥匙扣和手机链中,其包括勾体和配合在勾体上的扳机,扳机和勾体围成闭合圈,扳机与勾体之间设有扭簧,扣动扳机,扳机转动,可以将闭合圈打开,松动扳机,扳机复位,实现闭合圈的闭合,在组装过程中,需要将扳机输送至勾体内,并进行铆压,从而使得扳机可转动地连接在勾体上,采用人工将扳机放置在勾体内再进行铆压,工作效率相对较差,另外稳定性也相对较差。

3.鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现要素:

4.本实用新型的目的在于提供一种工作效率较高、稳定性较佳的扳机输送机构。

5.为了达到上述目的,本实用新型采用这样的技术方案:

6.一种扳机输送机构,包括送料机构和推料机构,送料机构上设有逐一输送扳机的溜料通道,溜料通道的出料口对应推料机构的进料口设置,推料机构设有推料通道,推料通道中设有可在推料通道中移动并将扳机推出推料通道的出料口的推板,在推料通道中设有与推料通道垂直的导向孔,导向孔中设有用于承接从溜料通道送来的扳机的承接台,承接台以能够沿竖直方向移动的方式设置在导向孔中,还包括用于驱动承接台上下移动的升降驱动机构和用于驱动推板在推料通道中移动的推料驱动机构。

7.作为本实用新型的优选方式,所述升降驱动机构为沿水平方向设置的推杆,推杆上设有第一斜面,所述承接台的下端设有与第一斜面配合的第二斜面,所述推料驱动机构为直线驱动机构,直线驱动机构具有可沿水平方向移动的驱动端,所述推板和所述推杆均安装在驱动端。

8.作为本实用新型的优选方式,所述直线驱动机构为气缸,驱动端为气缸的活塞杆,气缸的缸体安装在机架上。

9.作为本实用新型的优选方式,所述机架上设有托板,托板上设有限位螺钉,所述承接台的下端抵靠在限位螺钉的上端,承接台的下端与托板的上端之间形成供所述推杆滑入的驱动空间。

10.作为本实用新型的优选方式,所述推料通道中设有沉槽,所述推料通道的进料口设置在沉槽中,所述导向孔设置在沉槽中。

11.作为本实用新型的优选方式,在机架上对应所述承接台上设有活动槽60,活动槽60中设有可沿活动槽60上下移动的压块,所述沉槽具有位于所述推料通道长度方向的第一槽壁和第二槽壁,压块的长度大于第一槽壁与第二槽壁之间的间距。

12.作为本实用新型的优选方式,所述送料机构上连接有用于带动所述送料机构振动以将扳机输送至所述承接台的电磁振动器。

13.作为本实用新型的优选方式,所述溜料通道包括与所述扳机的形状对应的第一导向槽和与扭簧对应的第二导向槽,第一导向槽和第二导向槽相互连通。

14.作为本实用新型的优选方式,所述送料机构包括底板和设置在底板上的盖板,所述溜料通道形成底板与盖板之间。

15.作为本实用新型的优选方式,所述第一槽壁上设有用于引导所述扭簧的第三导向槽和第四导向槽,第三导向槽沿水平方向设置,第三导向槽的出口端与第四导向槽连通,第四导向槽沿竖直方向延伸至推料通道中。

16.采用本实用新型的技术方案后,送料机构将扳机输送至承接台上,承接台在升降驱动机构的作用下升起并将一个扳机抬起,同时限制其它扳机滑落至承接台上,推板在推料驱动机构的作用下滑动,并将扳机从推料通道中推出,在应用时,推料通道的出料端对应龙虾扣组装机设置,将扳机输送至预定位置进行组装。优选地,本实用新型承接台和推板通过同一驱动机构进行联动,同步性好,能够提升送料的稳定性。

附图说明

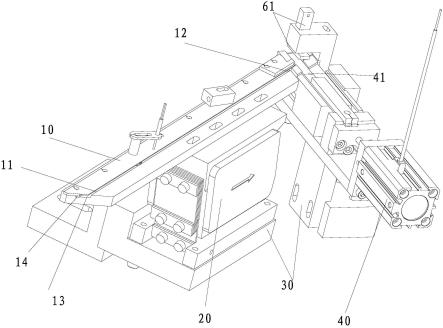

17.图1为本实用新型的结构示意图。

18.图2为本实用新型中推料机构的结构示意图。

19.图3为本实用新型中推料机构的局部分解结构示意图。

20.图4为本实用新型中推料机构另一局部分解机构示意图。

21.图5为本实用新型中送料机构的结构示意图。

22.图6为本发明中扳机配合扭簧的结构示意图。

23.图中:

24.送料机构10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

溜料通道的进料口11

25.溜料通道的出料口12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一导向槽13

26.第二导向槽14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电磁振动器20

27.机架30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气缸40

28.推板41

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

推杆42

29.第一斜面43

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

托托板44

30.限位螺钉45

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

推料通道50

31.沉槽51

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

导向孔52

32.第一槽壁53

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二槽壁54

33.第三导向槽55

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四导向槽56

34.承接台57

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二斜面58

35.活动槽60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

压块61

36.扳机70

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

扭簧71

具体实施方式

37.为了进一步解释本实用新型的技术方案,下面结合实施例进行详细阐述。

38.参照图1至图6,一种扳机输送机构,包括送料机构10和推料机构,送料机构10上设有逐一输送扳机70的溜料通道,溜料通道的出料口12对应推料机构的进料口设置,溜料通

道可以暂时存储多个扳机70,多个扳机70成一字型排布,溜料通过可以用多种形式,例如可以相对水平面倾斜设置,从而使得扳机70逐一划入推料机构中,在实施例中,送料机构10中连接有电磁振动器20,在电磁振动器20的作用下,扳机70可以逐一从溜料通道的出料口12送出。而对如何将扳机70送入溜料通道,则可以采用输送机构中常用的振动盘,在振动盘的振动下,扳机70可以逐一送入溜料通道的进料口11。推料机构设有推料通道50,推料通道50沿水平方向设置,推料通道50中设有可在推料通道50中移动并将扳机70推出推料通道50的出料口的推板41,在推料通道50中设有与推料通道50垂直的导向孔52,导向孔52中设有用于承接从溜料通道送来的扳机70的承接台57,承接台57以能够沿竖直方向移动的方式设置在导向孔52中,还包括用于驱动承接台57上下移动的升降驱动机构和用于驱动推板41在推料通道50中移动的推料驱动机构。

39.作为本实用新型的优选方式,所述升降驱动机构为沿水平方向设置的推杆42,推杆42上设有第一斜面43,所述承接台57的下端设有与第一斜面43配合的第二斜面58,通过第一斜面43和第二斜面58的配合,可以将推杆42的直线运动转化成承接台57的向上运动,当推杆42退出时,承接台57在重力的作用下下降。本实用新型中,所述推料驱动机构为直线驱动机构,直线驱动机构具有可沿水平方向移动的驱动端,所述推板41和所述推板42均安装在驱动端,在工作时,推板41和推杆42同时运动,驱动端带动推杆42移动并带动承接台57上升到位,推板41将承接台57上的扳机70推出。作为本实用新型的优选方式,所述直线驱动机构为气缸40,驱动端为气缸40的活塞杆,气缸40的缸体安装在机架30上。

40.作为本实用新型的优选方式,所述机架30上设有托板44,托板44上设有限位螺钉45,所述承接台57的下端抵靠在限位螺钉45的上端,承接台57的下端与托板44的上端之间形成供所述推杆42滑入的驱动空间。通过限位螺钉45,可以调整承接台57最上端的位置(在推杆42未作用于承接台57时),从而更好承接从送料机构10送来的扳机70。

41.作为本实用新型的优选方式,所述推料通道50中设有沉槽51,所述推料通道50的进料口设置在沉槽51中,所述导向孔52设置在沉槽51中。也即沉槽51低于推料通道50的其它位置,在当承接台57上升至与推料通道50的底部(不包括沉槽51)齐平时,承接台57的最上端与沉槽51的底部之间形成高度差,此时承接台57可以阻挡扳机70进一步向推料通道50送料,待承接台57下降后,继续输送扳机70。

42.作为本实用新型的优选方式,在机架30上对应所述承接台57上设有活动槽60,活动槽60中设有可沿活动槽60上下移动的压块61,所述沉槽51具有位于所述推料通道50长度方向的第一槽壁53和第二槽壁54,压块61的长度大于第一槽壁53与第二槽壁54之间的间距。当承接台57上升至与推料通道50的底部齐平时,推料通道50的高度小于扳机70的高度,压块61会压住扳机70的上端面,从而使得扳机70能够更加稳定地放置在承接台57上,方便推板41更加稳定地将承接台57上的扳机70推出。

43.作为本实用新型的优选方式,所述溜料通道包括与所述扳机70的形状对应的第一导向槽13和与扭簧71对应的第二导向槽14,第一导向槽13和第二导向槽14相互连通,在导向时,扳机70在第一导向槽13中滑动,扭簧71在第二导向槽14中滑动。

44.作为本实用新型的优选方式,所述送料机构10包括底板和设置在底板上的盖板,盖板锁定在底板上,所述溜料通道形成底板与盖板之间。

45.作为本实用新型的优选方式,所述第一槽壁53上设有用于引导所述扭簧71的第三

导向槽55和第四导向槽56,第三导向槽55沿水平方向设置,第三导向槽55的出口端与第四导向槽56连通,第四导向槽56沿竖直方向延伸至推料通道50中。当扳机70和扭簧71输送至沉槽51位置,通过第三导向槽55可以引导扳机70和扭簧71进一步输送至承接台57上,第四导向槽56可以引导扭簧71向上移动。

46.本实用新型在工作时,具有扭簧71的扳机70从振动盘(图中未示出)送入送料机构10的进料口,在电磁振动器20的作用下,扳机70沿着溜料通道输送推料通道50的进料口,具体是扳机70在第一导向槽13中滑动,扭簧71在第二导向槽14中滑动,输送至沉槽51位置,在相邻扳机70的推动下,处于最前端的一个扳机70输送至承接台57,气缸40动作,带动推杆42和推板41同时运动,推板42的第一斜面43与承接台57的第二斜面58接触,推动承接台57上升至与推料通道50的底部齐平,在承接台57上升过程中,扭簧71沿着第四导向槽56移动,压块61抵压在扳机70上,推板41继续运动,此时承接台57的高度不再上升,推板41运动将承接台57上的扳机70从推出推料通道50。

47.本实用新型的产品形式并非限于本案实施例,任何人对其进行类似思路的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1