一种激光打标机的制作方法

1.本实用新型涉及打标机领域,特别涉及一种激光打标机。

背景技术:

2.激光打标是利用高能量密度的激光对工件进行局部照射,使表层材料汽化或发生颜色变化的化学反应,从而留下永久性标记的一种打标方法。

3.现有的激光打标设备多采用振动上料,受到振动上料的影响,在到达输送机构时工件摆放位置、姿态难以满足需求,需要在输送机构与上料机构之间额外布置姿态调节设备,延长了加工线导致打标效率降低;并且,对于角度姿态存在误差的工件,光源照射位置出现偏差,视觉机构不易对工件表面进行辨认,在打标过程中可能会出现打标位置偏差、重复打标或遗漏打标的工况,难以满足打标机的需求。

技术实现要素:

4.本实用新型的目的是针对现有技术存在的缺陷,提供一种激光打标机,通过在输送工作面上设置导向板,对其上的工件进行引导以校正工件姿态,结合多光源实现对工件表面的照射,提高识别精度,从而保证打标效率。

5.为了实现上述目的,采用以下技术方案:

6.一种激光打标机,包括输送机构、打标机构和视觉组件,视觉组件包括视觉相机和至少两个视觉光源,视觉相机位于相邻视觉光源之间,视觉相机和视觉光源均朝向输送机构输送工作面的同一位置;沿输送方向上,输送工作面上方设有导向板,输送机构与打标机构间隔布置。

7.进一步地,沿输送方向上,所述输送机构的上游对接有上料机构,上料机构输出端连接输送工作面的一端。

8.进一步地,所述输送机构的下游对接有接料机构,接料机构对接输送工作面远离上料机构的一端。

9.进一步地,所述导向板间隔布置有两个,每个导向板均连接有导向支架,导向支架能够带动导向板调节与输送工作面的相对位置。

10.进一步地,所述导向板平行布置,导向板结合输送工作面形成工件的输送通道。

11.进一步地,所述打标机构连接有打标支架,打标机构连接触发开关,触发开关的触发区朝向输送工作面。

12.进一步地,所述触发开关架设于输送工作面上方,触发开关位于打标机构与视觉机构之间。

13.进一步地,所述视觉光源连接有光源支架,光源支架带动视觉光源调节其照射位置。

14.进一步地,所述输送机构包括输送带和驱动元件,驱动元件通过减速器连接输送带,输送带顶面形成输送工作面。

15.进一步地,所述输送机构、打标机构和视觉组件均安装于机架。

16.与现有技术相比,本实用新型具有的优点和积极效果是:

17.(1)针对目前打标机构对工件打标准确度不足的问题,通过在输送工作面上设置导向板,对其上的工件进行引导以校正工件姿态,结合多光源实现对工件表面的照射,提高识别精度,从而保证打标效率。

18.(2)将导向板布置在输送工作面上,并通过两个导向板之间的通道实现导向,在通道端部调整工件姿态,在通道内通过侧壁限制工件的姿态偏移,使工件能够依据所需姿态到达打标区域,实现精准打标。

19.(3)设置多个光源对输送工作面上的工件进行照射,保证工件表面的清晰成像,减少因不同姿态导致视觉机构辨认失败或辨认失误的问题,提高打标机的工作效率并保证打标质量。

附图说明

20.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

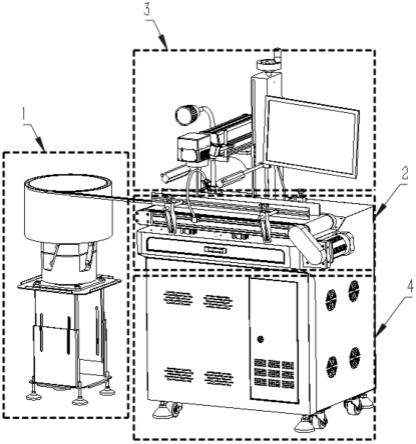

21.图1是本实用新型实施例1中激光打标机的结构示意图;

22.图2是本实用新型实施例1中激光打标机上料机构的示意图;

23.图3是本实用新型实施例1中输送机构、打标结构和视觉组件的示意图。

24.图中,1.上料组件,2.输送组件,3.打标组件,4.机架,11.振动盘料斗,12.底盘,13.底座,14.送料器,21.输送带,22.触发开关,23.导向板,31.激光路径,32.视觉相机,33.视觉光源。

具体实施方式

25.实施例1

26.本实用新型的一种典型的实施方式中,如图1-图3所示,提出了一种激光打标机。

27.如图1所示,激光打标机主要用于工件表面的打标,利用激光的局部照射使得工件表面形成永久性标记,能够衔接工件流水线,也能够单独进行工作。本实施例中,将激光打标机分为四部分,分别为上料组件1、输送组件2、打标组件3和机架4,输送组件2、打标组件3均安装在机架4上,上料组件1位于输送组件2一侧,能够向输送组件2依次输送工件。此外,上述输送组件2的输出位置还可以布置接料组件,承接并收集打标后的工件。

28.如图1所示,激光打标机主要包括上料机构、接料机构、输送机构、打标机构和视觉组件,输送机构、打标机构和视觉组件均安装于机架4,上料机构连接送料器14共同作为上料组件1,打标机构、视觉组件共同作为打标组件3,输送机构和其配合的导向板23作为输送组件2,其中,接料机构所形成的接料组件在图中未示出。视觉组件包括视觉相机32和至少两个视觉光源33,视觉相机32位于相邻视觉光源33之间,视觉相机32和视觉光源33均朝向输送机构输送工作面的同一位置;沿输送方向上,输送工作面上方设有导向板23,输送机构与打标机构间隔布置。

29.如图2所示,上料机构选用振动上料机,其包括振动盘料斗11、底盘12和底座13,其

中,振动盘料斗11柔性固定在底盘12上,底盘12内装有脉冲电磁铁,可使振动盘料斗11垂直运动同时还使料斗绕其垂直轴做扭摆振动,使振动盘料斗11内的工件沿螺旋轨道上升,直至到出料口,然后通过直线送料器14到达输送机构的首端。

30.同时,上料机构与输送机构在实际应用时可能存在高度差,底座13内有丝杆传动装置,可调节送料器14出料口高度与输送机构一致;可适应不同高度的输送机构。工件离开振动盘料斗11后进入直线送料器14,可将工件送入输送机构进行下一步的打标作业。

31.如图1和图3所示,导向板23间隔布置有两个,每个导向板23均连接有导向支架,导向支架能够带动导向板23调节与输送工作面的相对位置;导向板23平行布置,导向板23结合输送工作面形成工件的输送通道。

32.导向板23通过支架、锁杆安装于输送机构两侧的机架4上,安装简单方便并且可根据工件尺寸调节。导向板23布置在输送工作面上,并通过两个导向板23之间的通道实现导向,在通道端部调整工件姿态,在通道内通过侧壁限制工件的姿态偏移,使工件能够依据所需姿态到达打标区域,实现精准打标。

33.如图1和图3所示,所述打标机构连接有打标支架,打标机构连接触发开关22,触发开关22的触发区朝向输送工作面;触发开关22架设于输送工作面上方,触发开关22位于打标机构与视觉机构之间。

34.同样的,所述视觉光源33连接有光源支架,光源支架带动视觉光源33调节其照射位置;输送机构包括输送带21和驱动元件,驱动元件通过减速器连接输送带21,输送带21顶面形成输送工作面。

35.在本实施例中,触发开关22可以选用光电开关,在工件到达指定位置后触发光电开关,从而控制打标机构工作。

36.工件通过输送带21进入预定打标位置后,光电开关感应到工件进入打标位置从而发出信号,输送机构暂停运行,视觉光源33和视觉相机32工作。

37.视觉相机32采集工件图像,根据工件位置及角度确定打标位置,输出结果控制激光光束进行打标工作。如图3中所示方位,视觉光源33在左右两侧分别对打标区域进行照明工作,更有利于视觉相机32的成像效果。视觉相机32和视觉光源33的上下左右位置均可调节,需根据工件的尺寸大小,将视觉光源33的高度、角度调节至成像效果最佳的位置。

38.设置多个光源对输送工作面上的工件进行照射,保证工件表面的清晰成像,减少因不同姿态导致视觉机构辨认失败或辨认失误的问题,提高打标机的工作效率并保证打标质量。

39.如图3所示的打标机构,其为激光器配合振镜等元件形成的激光打标元件,激光由激光器发出,并通过光纤传输至振镜形成激光光束,在打标时依据图3中所示的激光路径31输出至工件,对工件表面进行打标作业。

40.可以理解的是,在机架4的柜体内布置有工控机等控制组件,实现对上述各个组件的运行进行调控。

41.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1