一种挤压模具平面模结构的制作方法

1.本实用新型涉及铝型材挤压模具制造领域,尤其涉及一种挤压模具平面模结构。

背景技术:

2.在铝型材的制备过程中,挤压是铝型材成形的通用手段,而模具是挤压过程中必不可少的基本工装,模具需要根据型材产品的断面结构来设计、制造,现有的铝型材用挤压模具基本可分为平面模和分流组合模两大类。

3.其中平面模主要应用于一些结构较为简单的铝型材的成型中,平面模包括有平模和模垫,而常规的平模结构在设计时往往需包括有导流槽、模孔、出料口及工作带等结构。在平面模的常规加工中,一般是在接到相应生产订单后,才开始将原料坯体锯切成相应厚度的规格,预留1-1.5mm余量粗车外形,然后粗铣出导流槽和出料口,再将坯体进行热处理,热处理完成后的半成品进行精铣导流槽,对精加工完成后的坯体进行线切割出模孔,再采用电火花电蚀出工作带,最后进行抛光验收。这种传统加工方法的周期一般需要7天左右。

4.如上所述,按照传统的模具设计及加工思路制备挤压模具时,生产步骤较为复杂、生产周期相对较长、生产效率较低。

技术实现要素:

5.鉴于上述问题,本实用新型所解决的技术问题即在于提供一种挤压模具平面模结构,打破传统模具的设计思路和生产经验,在保证模具产品的质量及使用性能的同时,降低生产能耗、提高生产效率。

6.为实现以上目的,本实用新型所采用的技术手段如下所述。

7.一种挤压模具平面模结构,所述平面模结构包括相互配合安装在一起的平模和模垫,平模和模垫由销钉定位并通过螺钉连接;所述平模中心开设有模孔,平模的进料面上设有围绕所述模孔的流速控制腔,在所述流速控制腔的外围设有导流槽,平模的出料面上设有多个强度销孔;所述强度销孔的边缘距离所述模孔边缘的垂直距离大于8mm,且相邻两个强度销孔之间的距离大于等于8mm;所述模垫中心开设有与所述模孔形状几何相似的通孔,模垫的进料面上设有与所述强度销孔相匹配的强度销。

8.较优地,所述平模出料面上的每个危险截面至少有一个强度销来支撑。

9.较优地,所述流速控制腔距离所述模孔边缘的垂直距离为1~5mm,流速控制腔的端部采用圆弧过渡;所述流速控制腔的深度为5~8mm。

10.较优地,所述平模的厚度为30mm,所述模垫的厚度为100mm。

11.较优地,所述强度销的长度为8~12mm。

12.本实用新型所产生的技术效果如下所述。

13.1、本实用新型的挤压模具平面模结构中省却了传统模具的出料口结构,使得平模的厚度可由原来的90mm缩减为30mm,平面模的钢材费用可节约60%以上;同时为了保证模具的使用强度,采用多个强度销来加强平面模与模垫的连接,并可相应增加模垫的厚度,实现

模具中性层深度的加厚,保证模具在挤压过程中的使用性能。

14.2、本实用新型的挤压模具平面模结构中省却了传统模具的工作带结构,改为前置流量控制腔来径向调节流速,由此在制备模具的过程中,只需在精铣的同时铣削出流量控制腔的高度,待线切割出模孔后即可,节省了原有电蚀工作带所需的加工时长。

15.3、采用本实用新型的平面模结构,模具的制备周期可由原来的7天缩短至1.5天,模具制备周期缩短78%,显著提高生产效率。

附图说明

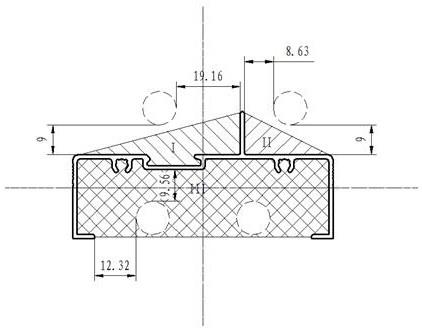

16.图1-图2:本实用新型一种挤压模具平面模结构的第一种实施例中平模的结构示意图。

17.图3:本实用新型第一种实施例中模垫的结构示意图。

18.图4:第一种实施例中强度销孔与模孔位置关系的示意图。

19.图5:第一种实施例中流量控制腔与模孔位置关系的示意图。

20.图6:本实用新型一种挤压模具平面模结构的第二种实施例中平模的透视结构示意图。

具体实施方式

21.与常规平面模结构类似,本实用新型挤压模具平面模结构包括相互配合安装在一起的平模和模垫,平模和模垫由销钉定位并通过螺钉连接,如图1-图2所示,分别为本实用新型第一种实施例中平模的进料面1和出料面10的结构示意图。

22.在本实施例中,在平模的中心开设有模孔13,平模的进料面1上设有围绕模孔13的流速控制腔12,以代替常规的轴向调节流速的工作带结构,实现径向调节流速;在流速控制腔12的外围再设置导流槽11。其中,流速控制腔12的高度可设定在5~8mm,具体的高度可根据局部模孔的形状、大小、距离中心位的距离来确定。流速控制腔12的边缘距离模孔13边缘的距离可设定在1~5mm,如图5所示,具体的距离则可根据模孔的壁厚、距离中心位的远近来确定,同时流速控制腔12的各端部均采用圆弧过渡结构。

23.同时本实用新型中的挤压模具结构还省却了常规的模具出料口结构,缩减了平模的厚度,而根据材料中性层理论,材料的弯曲幅度取决于中性层的深度,为了保证模具的使用强度,必须使用可靠的连接将平模与模垫组装在一起才能实现中性层深度的加厚。在本实用新型中采用了增设强度销钉来增强平模与模垫的连接,保证悬臂处的强度,以避免挤压过程中出现纵向截面的滑移。强度销孔的位置设定需要结合模孔的结构特点,如图4所示,连接模孔各危险截面端点,画出如图的i、ii、iii阴影部分所示的危险截面(即依据简支梁力学理论,可能下沉的危险截面),每个危险截面应至少有一个强度销(位于危险截面内或是邻接危险截面)来支撑,如果悬臂足够大(比如iii部分阴影)则应增加强度销的数量,强度销孔14的边缘距离模孔13边缘的垂直距离大于8mm,且相邻两个强度销孔14之间的边界距离应大于等于8mm。在本实施例中,在平模的出料面10上设有4个强度销孔14。

24.如图3所示,模垫2中心开设有与模孔13形状几何相似的中心通孔21,模垫2的进料面上设有4个与强度销孔14相匹配的强度销22。考虑到销钉本身的结构强度,强度销的长度应在8~12mm。

25.又如图2-3所示,平模的出料面10上还设有定位销孔15和螺钉孔16,相应地,模垫2上设有定位销23及螺钉通孔24。本实施例中,平模的厚度可缩减至30mm,模垫的厚度则增加为100mm。

26.请参阅图6所示,其为本实用新型的第二种实施例中平模结构的透视图,与第一种实施例类似,该平模3的中心开设有模孔33,平模的进料面上设有围绕模孔33的流速控制腔32,在流速控制腔32的外围设有导流槽31。与第一种实施例不同的是,根据本实施例中模孔33的结构,在危险截面内设置了2个强度销孔34。

27.对应于本实用新型改进后的挤压模具平面模结构,该模具结构的生产效率也能相应地得到提高,以下将结合第一种实施例的平面模结构来具体说明其制备的工艺步骤。

28.a.提供精车料坯体用于制得平模,将精车料坯体预先钻好螺钉孔16及定位销孔15,并预先淬火处理后备用;同时提供多种不同结构的备用模垫,备用模垫已经过预先加工而具有中心通孔、螺钉通孔及定位销、强度销;b.在接到生产订单后,根据平模的结构,将预处理后的坯体进行精铣,加工得到导流槽11、流量控制腔12及强度销孔14,并从备用模垫中选取与该平模相匹配的模垫2;c.将精铣后得到的坯体进行线切割,加工出模孔13;d.对线切割后得到的坯体进行抛光得到平模,再将模垫2的强度销22对应地压入平模的强度销孔14中,并通过螺钉来进行装配检验。

29.其中,步骤a中的预先淬火处理过程可为:将坯体加热至1030℃保温1.5h,并浸油淬火5min。步骤b中精铣可采用的铣刀的洛氏硬度高于60,该铣刀的铣削深度大于0.3mm/层,如:高韧性高硬度的钨钢整体铣刀,以能够快速铣削预淬火的模具钢坯。

30.并且,每个模垫可通用在多种平模上,即每种备用模垫可用于与多种平模进行装配,由此针对不同的模具生产需求,只需重新制备其中的平模,有效缩短生产周期;同时平模的厚度可由原来的90mm缩减为30mm,因此可显著节约模具钢材用料、降低生产成本。

31.如上,相较于传统的平面模模具的制备方法,本实用新型的制备方法省却了模具出料口的加工过程、粗铣环节及电蚀工作带的过程,故而其制备方法的总时长可缩短至1.5-2天,显著提高生产效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1