自走式高温气冷堆蒸汽发生器给水端激光焊接堵管装置的制作方法

1.本实用新型属于核电技术和装备领域,涉及一种自走式高温气冷堆核电站蒸汽发生器给水端激光焊接堵管装置。

背景技术:

2.蒸汽发生器(sg)是高温气冷堆(htr-pm)核电系统中最关键的设备之一(注:高温气冷堆(htr-pm)核电站经济型好、效率高,被核能界认为是最有希望满足第四代先进核能装备系统要求的堆型)。蒸汽发生器是将反应堆的热能传递给二回路介质以产生蒸汽的热交换设备,是一、二回路的枢纽,在结构、强度、耐蚀性等与安全可靠性上具有苛刻要求。蒸汽发生器传热管是防止放射性裂变产物外泄的重要屏障,也是蒸汽发生器中最薄弱的环节。高温气冷堆的蒸汽发生器在功能结构上有给水端和主蒸汽出口端等,其中,主蒸汽出口端向汽轮机组提供蒸汽动力,而给水端用于给蒸汽发生器提供循环介质。主蒸汽出口端和给水端均含有固定传热管的管板结构,然而其整体几何形状、空间尺寸、安装位置、配套建筑设施等各不相同。

3.对htr-pm系统而言,无论是主蒸汽出口端还是给水端,管板结构中的传热管长期在高温、高压及高辐射作用下,会产生机械或化学损伤,导致传热管破损从而发生放射性冷却剂外泄事故,造成严重的社会、环境问题和巨大的经济损失。对破损或故障早期的传热管进行封堵作业是防止放射性冷却介质泄漏的主要手段。现阶段,对蒸汽发生器堵管主要有机械堵管、焊接堵管等方法。其中,机械堵管是较为常用方法,大量文献报道了机械堵头设计和堵管装置设计(张利军,朱鹏超,薛祥义,等.一种核电站蒸汽发生器传热管用辊胀式机械堵头:cn203687745 u[p];龚卫民,丁明.一种用于蒸汽发生器传热管机械堵管的转动力矩测量校验装置:cn108267251a[p]);针对机械堵管,美国westinghouse 公司、法国areva集团的framatome-anp公司、美国zetec公司等相继开发了堵管检修、作业机械装置,提高了机械堵管作业的自动化和智能化。然而,机械堵管存在的关键问题是管体在堵头的作用下膨胀产生高应力和塑性变形。与在役的压水堆sg系统相比,htr-pm中sg加热管的服役温度更高,一次侧的温度由343℃提高到了750℃,因此,应用于常规压水堆的机械堵管方法可能会因高温下的应力松弛而导致堵管失效。

[0004]

焊接堵管是另一种可行的堵管方法,其原理是利用焊接手段将堵头材料与传热管端部材料局部熔合,解决机械堵管容易出现的密封失效问题。现有技术主要利用氩弧焊等传统焊接方法实现堵管作业,相关工作包括设计焊接堵头及研究堵头的可靠性问题(章贵和,邓小云,徐晓.蒸汽发生器焊接堵管堵头的设计与评价[j].原子能科学技术,50(7):1270-1274)、解决焊接堵管效率问题(鲁艳红,张茂龙,孙志远.提高蒸汽发生器堵管效率的焊接工艺:cn201710743687.1)、考察焊接服役可靠性问题(薛纫蓉,田柏园.秦山核电厂蒸汽发生器焊接堵管的腐蚀试验[j].核动力工程,1993,014(004):340-343.)等。现有的焊接堵管方法多处于探索也研究阶段,极少有针对高温气冷堆蒸汽发生器或其它类型蒸汽发生器工作现场的自动化焊接堵管的案例报道。激光焊接 (laser welding)利用激光束作为热

源,能量密度高、激光光斑直径小、热量可精确控制、焊接热影响区小、接头质量高、光束可达性好,适用于精密加工,可有效减少焊接变形,广泛应用于汽车、船舶、航空航天等装备制造业领域中。相比于氩弧焊等焊接工艺,激光焊接有望进一步提高堵管的可靠性和密封性,进一步提高堵头焊接质量和焊接精度,更适用于高温气冷堆蒸汽发生器严苛的焊接要求。

[0005]

就高温气冷堆蒸汽发生器给水端而言,如何实现激光焊接堵管面临较大的挑战,表现为:(1)主蒸汽给水端自身结构以及毗邻的建筑结构特殊(不同于高温气冷堆蒸汽发生器主蒸汽出口端的),所设置的狭长人孔等结构导致激光焊接装备运送困难,常借助于人力搬运,操作宜人性差;(2)设备安装定位困难,特别是如何将激光焊接装置自动化运送到给水端下端并且完成固定装夹,从而减少人工辅助操作时间;(3)如何实现激光焊接系统自动化地判断堵管位置,如何高效地实现自动化装夹堵头,如何可靠地完成自动焊接;(4)如何保证多个堵头的装夹上料、实现多个传热管的焊接封堵作业。

技术实现要素:

[0006]

针对现有技术的不足,本实用新型公开了一种自走式高温气冷堆核电站蒸汽发生器给水端激光焊接堵管装置。

[0007]

本实用新型解决技术问题所采取的技术方案如下:

[0008]

自走式高温气冷堆蒸汽发生器给水端激光焊接堵管装置,包括激光头23, ccd相机17,堵头21,其特征在于:还包括轨道1,限位板2,限位开关3,轨道电机4,轨道变速器5,外壳6,升降轴底板7,升降轴滑杆8,升降轴滑块 9,升降支撑架10,伸缩气缸11,旋转轴电机12,旋转轴从动齿轮13,竖直轴底板14,水平轴底板15,水平轴连接板16,堵头夹20,堵头安装气缸22,激光头连接板24,转接盘25,升降轴丝杠螺母26,升降轴丝杠27,升降轴电机 28,轨道轮从动轴29,轨道轮30,轨道轮主动轴31,轨道轴底板32,万向轮33,轨道轴承座34,升降轴轴承支撑35,升降轴变速器36,弹性浮动头37,旋转轴主动齿轮38,竖直轴变速器39,竖直轴电机40,竖直轴滑杆41,竖直轴丝杠42,水平轴变速器43,水平轴电机44,竖直轴滑块45,竖直轴轴承支撑46,堵头夹支架47,旋转轴轴承48,水平轴滑杆49,水平轴轴承支承50,水平轴丝杠51,水平轴丝杠螺母52,水平轴滑块53,竖直轴丝杠螺母54,堵头夹弹簧55;

[0009]

所述万向轮33固定于轨道轴底板32下,可由人力推动在轨道1区域外移动;轨道轮主动轴31和轨道轮从动轴29通过轨道轴承座34分别安装于轨道轴底板32前后两端,其中轨道轮主动轴31通过轨道变速器5与轨道电机4连接,可在轨道电机4的带动下旋转,轨道轮30分别固定于轨道轮主动轴31和轨道轮从动轴29,将轨道轮主动轴31的旋转运动转化为轨道轴底板32的直线运动,轨道轮30与轨道1相配合,确保轨道轴底板32在轨道1的导向下沿轨道1线性运动,轨道1固定于地面;限位开关3固定于轨道轴底板32前端,限位板2 安装于给水端内壁18下方轨道1处,限位开关3接触到限位板2后轨道电机4 停止运行;

[0010]

所述升降轴底板7固定于轨道轴底板32,升降轴丝杠27通过升降轴轴承支撑35安装于升降轴底板7,其下端通过升降轴变速器36连接升降轴电机28,并可在升降轴电机28的带动下旋转,升降轴丝杠螺母26与升降轴丝杠27相配合,将升降轴丝杠27的旋转运动转化为升降轴丝杠螺母26的直线运动,升降轴滑杆8固定于升降轴底板7,升降轴滑块9与升降轴滑杆8相配合,确保升降轴滑块9在升降轴滑杆8的导向下沿直线上下运动;

[0011]

所述升降轴丝杠螺母26和升降轴滑块9安装于升降支撑架10上,升降支撑架10与

转接盘25相连接,转接盘25沿周向均布3-3-4组伸缩气缸11,伸缩气缸11顶端连接弹性浮动头37,弹性浮动头37可在伸缩气缸11的带动下卡紧给水端内壁18;

[0012]

所述旋转轴轴承48固定于转接盘25上,与旋转轴从动齿轮13相连接,旋转轴主动齿轮38与旋转轴电机12连接,旋转轴从动齿轮13与旋转轴主动齿轮 38相配合,可在旋转轴电机12的带动下旋转;

[0013]

所述竖直轴底板14固定于旋转轴从动齿轮13上,竖直轴丝杠42通过竖直轴轴承支撑46安装于竖直轴底板14,其下端通过竖直轴变速器39与竖直轴电机40连接,并可在竖直轴电机40的带动下旋转,竖直轴丝杠螺母54与竖直轴丝杠42相配合,将竖直轴丝杠42的旋转运动转化为竖直轴丝杠螺母54的直线运动,竖直轴滑杆41固定于竖直轴底板14上,竖直轴滑块45与竖直轴滑杆41 相配合,确保竖直轴滑块45在竖直轴滑杆41的导向下沿直线运动,竖直轴丝杠螺母54和竖直轴滑块45安装于水平轴连接板16;

[0014]

所述水平轴丝杠螺母52和水平轴滑块53安装于水平轴连接板16上,水平轴丝杠51通过水平轴轴承支承50安装于水平轴底板15,其另一端通过水平轴变速器43与水平轴电机44连接,并可在水平轴电机44带动下旋转,水平轴丝杠51与水平轴丝杠螺母52相配合,将水平轴丝杠51的旋转运动转化为水平轴底板15的直线运动,水平轴滑杆49固定于水平轴底板15上,与水平轴滑块53 相配合,确保水平轴底板15在水平轴滑杆49的导向下沿直线运动;

[0015]

所述堵头夹20安装于堵头夹支架47内,堵头夹弹簧55固定于堵头夹20 底部,可将堵头夹20内的堵头21推至堵头安装气缸22处,由堵头安装气缸22 顶入传热管19内;堵头夹支架47和激光头23通过激光头连接板24固定在水平轴底板15一端,可在旋转轴电机12、竖直轴电机40、水平轴电机44的带动下对传热管19进行封堵并焊接;

[0016]

所述ccd相机17安装于竖直轴底板14背侧,所获取的图像结合机器视觉方法用于判断给水端内壁18入口的位置、需进行封堵传热管19的空间位置,及完成封堵焊接作业。

[0017]

进一步地,所述的轨道1入口处设有斜坡,可将装置通过万向轮33推至轨道1上,避免人力搬抬。

[0018]

进一步地,所述的升降轴滑杆8对称安装于升降轴底板7两侧,提高升降支撑架10的稳固性和精度,且升降轴底板7上设置有加强筋结构。

[0019]

进一步地,所述的转接盘25与升降支撑架10通过快拆螺栓连接,可将装置快速拆分为上下两部分,以便通过狭小的过道和空间。

[0020]

进一步地,所述的竖直轴底板14偏离旋转轴从动齿轮13的旋转中心安装,提高激光头23及堵头安装气缸22对传热管19的覆盖面,且竖直轴底板14上设有加强筋结构。

[0021]

进一步地,所述的水平轴底板15可相对于竖直轴底板14水平或竖直运动,通过轨迹规划可通过给水端内壁18的入口,避免与给水端内壁18及传热管19 干涉。

[0022]

进一步地,所述的激光头23可通过光纤接受外部激光源,并可通过连接外部冷却介质或保护气体实现降温冷却或焊接保护;伸缩气缸11和堵头安装气缸 22可通过气管连接压力气源实现所需动作。

[0023]

进一步地,所述的堵头夹20可储存多枚堵头21用于多次装夹上料,可实现多根传热管19的激光焊接封堵。

[0024]

进一步地,所述的ccd相机17、激光头23及其它配套装置可承受一定程度的核电辐射,耐辐照能力不低于10gy/h。

[0025]

与现有技术相比,本实用新型的有益效果在于:将激光焊接工艺应用于高温气冷堆核电站蒸汽发生器给水端的焊接堵管作业中,并给出了实现激光焊接堵管作业的运动和执行机构;考虑主蒸汽给水端的毗邻人孔等建筑结构,给出了可便捷拆卸的整体机构和便携推送方案,解决了运送难题,提高了操作宜人性;通过轨道自走式方法和伸缩气缸紧固的方法,解决设备定位和固定难题,可实现激光焊接装置的自动化运送到给水端下端,并自动完成固定装夹,从而大幅度减少人工辅助操作时间。特别是,方便操作人员在离给水端一定的距离处完成设备的自动化定位和紧固;通过ccd相机结合机器识别算法,实现激光焊接系统自动化地判断堵管位置,实现自动化装夹堵头、可靠地完成自动焊接;此外,通过堵头夹等补料机构,可保证提供多个堵头用于装夹上料、实现多个传热管的激光焊接封堵作业。本实用新型为核电站蒸汽发生器给水端的焊接堵管提供创新性解决方案。

附图说明

[0026]

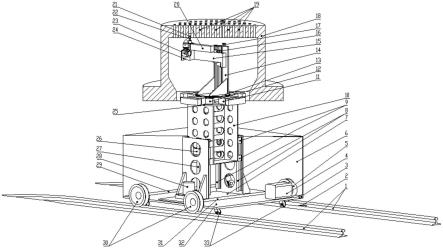

图1为本发明装置总体示意图。

[0027]

图2为伸缩气缸等局部示意图。

[0028]

图3为本发明装置侧向局部示意图。

[0029]

图4为轨道轮行走示意图。

[0030]

图5为本发明装置俯视示意图。

[0031]

图6为堵头夹安装示意图。

[0032]

图7为堵头夹示意图。

[0033]

图中:图中:1轨道,2限位板,3限位开关,4轨道电机,5轨道变速器, 6外壳,7升降轴底板,8升降轴滑杆,9升降轴滑块,10升降支撑架,11伸缩气缸,12旋转轴电机,13旋转轴从动齿轮,14竖直轴底板,15水平轴底板, 16水平轴连接板,17ccd相机,18给水端内壁,19传热管,20堵头夹,21 堵头,22堵头安装气缸,23激光头,24激光头连接板,25转接盘,26升降轴丝杠螺母,27升降轴丝杠,28升降轴电机,29轨道轮从动轴,30轨道轮,31 轨道轮主动轴,32轨道轴底板,33万向轮,34轨道轴承座,35升降轴轴承支撑,36升降轴变速器,37弹性浮动头,38旋转轴主动齿轮,39竖直轴变速器, 40竖直轴电机,41竖直轴滑杆,42竖直轴丝杠,43水平轴变速器,44水平轴电机,45竖直轴滑块,46竖直轴轴承支撑,47堵头夹支架,48旋转轴轴承, 49水平轴滑杆,50水平轴轴承支撑,51水平轴丝杠,52水平轴丝杠螺母,53 水平轴滑块,54竖直轴丝杠螺母,55堵头夹弹簧。

具体实施方式

[0034]

以下结合附图对本实用新型进一步说明。

[0035]

如图1至图7所示,本实用新型自走式高温气冷堆核电站蒸汽发生器给水端激光焊接堵管装置,包括激光头23,ccd相机17,堵头21,还包括轨道1,限位板2,限位开关3,轨道电机4,轨道变速器5,外壳6,升降轴底板7,升降轴滑杆8,升降轴滑块9,升降支撑架10,伸缩气缸11,旋转轴电机12,旋转轴从动齿轮13,竖直轴底板14,水平轴底板15,水平轴连接板16,堵头夹 20,堵头安装气缸22,激光头连接板24,转接盘25,升降轴丝杠螺母26,升降轴丝杠27,升降轴电机28,轨道轮从动轴29,轨道轮30,轨道轮主动轴31,轨道轴底板32,万向轮33,轨道轴承座34,升降轴轴承支撑35,升降轴变速器36,弹性浮动头37,旋转轴主动齿轮38,竖

直轴变速器39,竖直轴电机40,竖直轴滑杆41,竖直轴丝杠42,水平轴变速器43,水平轴电机44,竖直轴滑块45,竖直轴轴承支撑46,堵头夹支架47,旋转轴轴承48,水平轴滑杆49,水平轴轴承支承50,水平轴丝杠51,水平轴丝杠螺母52,水平轴滑块53,竖直轴丝杠螺母54,堵头夹弹簧55;

[0036]

所述万向轮33固定于轨道轴底板32下,可由人力推动在轨道1区域外移动;轨道轮主动轴31和轨道轮从动轴29通过轨道轴承座34分别安装于轨道轴底板32前后两端,其中轨道轮主动轴31通过轨道变速器5与轨道电机4连接,可在轨道电机4的带动下旋转,轨道轮30分别固定于轨道轮主动轴31和轨道轮从动轴29,将轨道轮主动轴31的旋转运动转化为轨道轴底板32的直线运动,轨道轮30与轨道1相配合,确保轨道轴底板32在轨道1的导向下沿轨道1线性运动,轨道1固定于地面;限位开关3固定于轨道轴底板32前端,限位板2 安装于给水端内壁18下方轨道1处,限位开关3接触到限位板2后轨道电机4 停止运行;

[0037]

所述升降轴底板7固定于轨道轴底板32,升降轴丝杠27通过升降轴轴承支撑35安装于升降轴底板7,其下端通过升降轴变速器36连接升降轴电机28,并可在升降轴电机28的带动下旋转,升降轴丝杠螺母26与升降轴丝杠27相配合,将升降轴丝杠27的旋转运动转化为升降轴丝杠螺母26的直线运动,升降轴滑杆8固定于升降轴底板7,升降轴滑块9与升降轴滑杆8相配合,确保升降轴滑块9在升降轴滑杆8的导向下沿直线上下运动;

[0038]

所述升降轴丝杠螺母26和升降轴滑块9安装于升降支撑架10上,升降支撑架10与转接盘25相连接,转接盘25沿周向均布3-3-4组伸缩气缸11,伸缩气缸11顶端连接弹性浮动头37,弹性浮动头37可在伸缩气缸11的带动下卡紧给水端内壁18;

[0039]

所述旋转轴轴承48固定于转接盘25上,与旋转轴从动齿轮13相连接,旋转轴主动齿轮38与旋转轴电机12连接,旋转轴从动齿轮13与旋转轴主动齿轮 38相配合,可在旋转轴电机12的带动下旋转;

[0040]

所述竖直轴底板14固定于旋转轴从动齿轮13上,竖直轴丝杠42通过竖直轴轴承支撑46安装于竖直轴底板14,其下端通过竖直轴变速器39与竖直轴电机40连接,并可在竖直轴电机40的带动下旋转,竖直轴丝杠螺母54与竖直轴丝杠42相配合,将竖直轴丝杠42的旋转运动转化为竖直轴丝杠螺母54的直线运动,竖直轴滑杆41固定于竖直轴底板14上,竖直轴滑块45与竖直轴滑杆41 相配合,确保竖直轴滑块45在竖直轴滑杆41的导向下沿直线运动,竖直轴丝杠螺母54和竖直轴滑块45安装于水平轴连接板16;

[0041]

所述水平轴丝杠螺母52和水平轴滑块53安装于水平轴连接板16上,水平轴丝杠51通过水平轴轴承支承50安装于水平轴底板15,其另一端通过水平轴变速器43与水平轴电机44连接,并可在水平轴电机44带动下旋转,水平轴丝杠51与水平轴丝杠螺母52相配合,将水平轴丝杠51的旋转运动转化为水平轴底板15的直线运动,水平轴滑杆49固定于水平轴底板15上,与水平轴滑块53 相配合,确保水平轴底板15在水平轴滑杆49的导向下沿直线运动;

[0042]

所述堵头夹20安装于堵头夹支架47内,堵头夹弹簧55固定于堵头夹20 底部,可将堵头夹20内的堵头21推至堵头安装气缸22处,由堵头安装气缸22 顶入传热管19内;堵头夹支架47和激光头23通过激光头连接板24固定在水平轴底板15一端,可在旋转轴电机12、竖直轴电机40、水平轴电机44的带动下对传热管19进行封堵并焊接;

[0043]

所述ccd相机17安装于竖直轴底板14背侧,所获取的图像结合机器视觉方法用于判断给水端内壁18入口的位置、需进行封堵传热管19的空间位置,及完成封堵焊接作业。

[0044]

所述的轨道1入口处设有斜坡,可将装置通过万向轮33推至轨道1上,避免人力搬抬。

[0045]

所述的升降轴滑杆8对称安装于升降轴底板7两侧,提高升降支撑架10的稳固性和精度,且升降轴底板7上设置有加强筋结构。

[0046]

所述的转接盘25与升降支撑架10通过快拆螺栓连接,可将装置快速拆分为上下两部分,以便通过狭小的过道和空间。

[0047]

所述的竖直轴底板14偏离旋转轴从动齿轮13的旋转中心安装,提高激光头23及堵头安装气缸22对传热管19的覆盖面,且竖直轴底板14上设有加强筋结构。

[0048]

所述的水平轴底板15可相对于竖直轴底板14水平或竖直运动,通过轨迹规划可通过给水端内壁18的入口,避免与给水端内壁18及传热管19干涉。

[0049]

所述的激光头23可通过光纤接受外部激光源,并可通过连接外部冷却介质或保护气体实现降温冷却或焊接保护;伸缩气缸11和堵头安装气缸22可通过气管连接压力气源实现所需动作。

[0050]

所述的堵头夹20可储存多枚堵头21用于多次装夹上料,可实现多根传热管19的激光焊接封堵。

[0051]

所述的ccd相机17、激光头23及其它配套装置可承受一定程度的核电辐射,耐辐照能力不低于10gy/h。

[0052]

如图1至图7所示,自走式高温气冷堆核电站蒸汽发生器给水端激光焊接堵管装置,其工作原理如下:

[0053]

用于高温气冷堆核电站蒸汽发生器给水端传热管封堵及激光焊接堵管装置,其工作原理如下:为保证整套设备可自动运行至工作位置,降低作业人员在辐射环境下的近程操作时间,设置了由轨道1,限位开关3,轨道电机4,轨道变速器5,轨道轮从动轴29,轨道轮30,轨道轮主动轴31,轨道轴底板32,万向轮33等组成的自走式运输单元。在高温气冷堆核电站蒸汽发生器给水端需要进行堵管作业时,可先将装置通过万向轮33推至固定于地基的轨道1入口斜坡上,然后通过轨道电机4驱动,使轨道轮30在轨道1上滚动,完成装置的线性运动,并在轨道1上设置限位板2,通过限位开关3判断停止位置,确保整套装置能够自动运行至需要进行堵管的高温气冷堆核电站蒸汽发生器给水端下方。由于给水端内壁18入口处较为狭窄,所以将水平轴设置为在水平轴电机44 带动下可相对于竖直轴水平方向运动,以便焊接单元顺利通过给水端内壁18入口靠近传热管19。由于竖直轴底板14是偏离旋转轴从动齿轮13的旋转中心安装,且水平轴底板15处于悬臂状态,因此设置了伸缩气缸11,弹性浮动头37 进行辅助固定,伸缩气缸11可带动弹性浮动头37伸出卡住给水端内壁18入口,防止进行堵管焊接作业时产生晃动。激光头23和堵头夹支架47通过激光头连接板24固定于水平轴底板15背侧一端,可在旋转轴电机12、竖直轴电机40 和水平轴电机44的驱动下运动至需要封堵的传热管19下方,先将堵头夹支架 47的出口对准传热管19的入口,通过堵头安装气缸22将堵头夹20内的堵头 21推至传热管19内,然后将激光头23运动到已安装好堵头21的传热管19处,开展焊接作业,焊接作业根据前期编制的运动轨迹和加工参数开展。为顺利实现对高温气冷堆核电站蒸汽发生器给水端的精确定位、对传热管19的故障评估、对给水端内壁18和传热管19的避障、对安装焊接堵头21的定位、对封堵焊接质量的判断等,在竖直轴底板14背侧安装ccd相机17,根据ccd相机17采集的图像并结合图像处理和机器视觉定位等

运算,实现上述功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1