逆止阀组装设备的弹簧上料装置的制作方法

1.本实用新型涉及水家电行业阀门生产辅助设备技术领域,特别是涉及一种逆止阀组装设备的弹簧上料装置。

背景技术:

2.现今社会有许多地方需要用到液体,不论是工业用的液体还是生活用的液体,液体在管线中流动时,为确保液体不会回流以预防取用不便或是破坏机械等问题,会在液体管路中加装逆止阀,逆止阀可提供液体流向单一化的效果,以达到控制液体不回流,有效预防液体回流后可能造成的任何问题。

3.常规的逆止阀包括挡水杆、内o型圈、外壳、端盖、弹簧以及外o型圈,组装过程中,其中一道工序为将弹簧放置在外壳内的挡水杆上,由于弹簧传输过程容易发生交错堆叠,因此这道工序通常需要人工完成,但采用人工的方式不仅人工成本较高,而且效率低下,不适合大批量生产。

技术实现要素:

4.本实用新型的目的在于提供一种逆止阀组装设备的弹簧上料装置,本实用新型能快速实现弹簧供给导入,大大降低了人工成本,并且具有效率高的优点,适合大批量生产。

5.为实现上述目的,本实用新型提供如下技术方案:逆止阀组装设备的弹簧上料装置,包括用于传输半成品的第二旋转移料机构和实现弹簧供给导入的弹簧组装机构,所述弹簧组装机构包括互相连接的弹簧进料组件和弹簧装入组件,所述弹簧装入组件包括升降驱动件,升降驱动件的活动端上设有移动板,所述移动板上靠近第二转盘的一端安装有用于弹簧导向的导向管,所述移动板上安装有用于控制导向管内的弹簧逐一下落的通断件。

6.通过采用上述技术方案,当第二旋转移料机构将半成品输送至弹簧组装机构的导向管下方时,弹簧组装机构的弹簧进料组件进料并将弹簧导入导向管中,同时弹簧装入组件的通断件工作控制弹簧单次下落的数量为一个,从而将弹簧逐一导入对应半成品的外壳内,由此快速实现弹簧供给导入,大大降低了人工成本,并且具有效率高的优点,适合大批量生产。

7.本实用新型进一步设置为,所述通断件的数量为两个,且两个通断件竖向堆叠设置,所述通断件包括小型自由安装气缸,所述小型自由安装气缸的伸出端上安装有插针,所述导向管侧部开设有供所述插针插入导向管内部的条形孔。

8.通过采用上述技术方案,弹簧堆叠设置在导向管内,初始状态时,下部通断件的小型自由安装气缸驱动插针伸入条形孔内阻挡最底部的弹簧下行,同样的上部的通断件作用于位于从下往上的第二个弹簧,一次工作时,下部通断件的插针收回,最底部的弹簧下行至对应的外壳中,再将下部的插针伸出,然后上部通断件上的插针进行一收一放的动作,使得原先的由下至上第二个弹簧落下并成为最低部的弹簧,由此反复,实现了弹簧的逐一有序安装。

9.本实用新型进一步设置为,所述通断件还包括连接头,所述连接头的两端分别开设有第一螺孔和第二螺孔,所述插针的一端设有与所述第一螺孔构成螺纹连接的螺柱部,所述小型自由安装气缸的伸出端与所述第二螺孔螺纹连接。

10.通过采用上述技术方案,连接结构简单,拆装十分方便。

11.本实用新型进一步设置为,所述小型自由安装气缸的伸出端上还螺纹连接有锁紧螺母,所述锁紧螺母抵在连接头的端面上。

12.通过采用上述技术方案,锁紧螺母起到防松的作用,能够进一步提升连接有与插针连接的牢固性。

13.本实用新型进一步设置为,所述升降驱动件为气缸。

14.通过采用上述技术方案,气缸为常规件,在市场上很容易购得,且其具有动作灵敏的优点。

15.本实用新型进一步设置为,所述弹簧进料组件包括弹簧振动盘、软管以及预出料管,所述预出料管安装于导向管上端,所述软管的一端与弹簧振动盘的出口端相连通,软管的另一端与预出料管相连通。

16.通过采用上述技术方案,能够实现弹簧的不间断的有序进料。

17.本实用新型进一步设置为,所述第二旋转移料机构包括第二凸轮分割器,第二凸轮分割器的输出端联动连接有第二转盘,第二转盘上设有多个安插载具,所述安插载具上设有用于外壳定位的定位孔。

18.通过采用上述技术方案,便于实现半成品在各个加工工位的有序移动,从而实现不间断的组装,提升生产效率。

附图说明

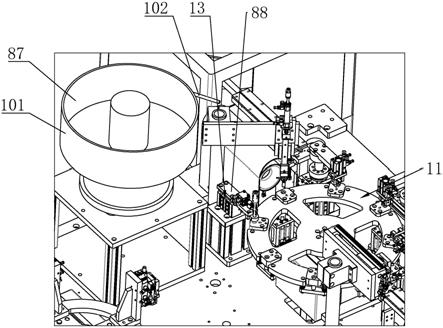

19.图1为本实用新型整体的结构示意图;

20.图2为本实用新型第二旋转移料机构的结构示意图;

21.图3为本实用新型弹簧装入组件的结构示意图;

22.图4为本实用新型小型自由安装气缸与插针的连接结构示意图。

23.图中:11、第二旋转移料机构;13、弹簧组装机构;53、第二凸轮分割器;54、第二转盘;55、安插载具;60、定位孔;87、弹簧进料组件;88、弹簧装入组件;89、升降驱动件;90、移动板;91、导向管;92、通断件;93、小型自由安装气缸;94、插针;95、条形孔;96、连接头;97、第一螺孔;98、第二螺孔;99、螺柱部;100、锁紧螺母;101、弹簧振动盘;102、软管;103、预出料管。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.实施例:如附图1~4所示的逆止阀组装设备的弹簧上料装置,包括用于传输半成品(半成品为装有挡水杆的外壳)的第二旋转移料机构11和实现弹簧供给导入的弹簧组装

机构13,所述弹簧组装机构13包括互相连接的弹簧进料组件87和弹簧装入组件88,所述弹簧装入组件88包括升降驱动件89,升降驱动件89的活动端上设有移动板90,所述移动板90上靠近第二转盘54的一端安装有用于弹簧导向的导向管91,所述移动板90上安装有用于控制导向管91内的弹簧逐一下落的通断件92。当第二旋转移料机构11将半成品输送至弹簧组装机构13的导向管91下方时,弹簧组装机构13的弹簧进料组件87进料并将弹簧导入导向管91中,同时弹簧装入组件88的通断件92工作控制弹簧单次下落的数量为一个,从而将弹簧逐一导入对应半成品的外壳内,由此快速实现弹簧供给导入,大大降低了人工成本,并且具有效率高的优点,适合大批量生产。

26.如附图3所示,所述通断件92的数量为两个,且两个通断件92竖向堆叠设置,所述通断件92包括小型自由安装气缸93,所述小型自由安装气缸93的伸出端上安装有插针94,所述导向管91侧部开设有供所述插针94插入导向管91内部的条形孔95。弹簧堆叠设置在导向管91内,初始状态时,下部通断件92的小型自由安装气缸93驱动插针94伸入条形孔95内阻挡最底部的弹簧下行,同样的上部的通断件92作用于位于从下往上的第二个弹簧,一次工作时,下部通断件92的插针94收回,最底部的弹簧下行至对应的外壳中,再将下部的插针94伸出,然后上部通断件92上的插针94进行一收一放的动作,使得原先的由下至上第二个弹簧落下并成为最低部的弹簧,由此反复,实现了弹簧的逐一有序安装。

27.如附图4所示,所述通断件92还包括连接头96,所述连接头96的两端分别开设有第一螺孔97和第二螺孔98,所述插针94的一端设有与所述第一螺孔97构成螺纹连接的螺柱部99,所述小型自由安装气缸93的伸出端与所述第二螺孔98螺纹连接。该设计连接结构简单,拆装十分方便。

28.如附图4所示,所述小型自由安装气缸93的伸出端上还螺纹连接有锁紧螺母100,所述锁紧螺母100抵在连接头96的端面上。锁紧螺母100起到防松的作用,能够进一步提升连接有与插针94连接的牢固性。

29.其中,所述升降驱动件89为气缸。气缸为常规件,在市场上很容易购得,且其具有动作灵敏的优点。

30.如附图1所示,所述弹簧进料组件87包括弹簧振动盘101、软管102以及预出料管103,所述预出料管103安装于导向管91上端,所述软管102的一端与弹簧振动盘101的出口端相连通,软管102的另一端与预出料管103相连通。该设计能够实现弹簧的不间断的有序进料。

31.如附图1和附图2所示,所述第二旋转移料机构11包括第二凸轮分割器53,第二凸轮分割器53的输出端联动连接有第二转盘54,第二转盘54上设有多个安插载具55,所述安插载具55上设有用于外壳定位的定位孔60,当安插载具55运动至导向管91下方时,安插载具55上的定位孔60同轴于导向管91,而在定位孔60上的外壳也与定位孔60相同轴。该设计便于实现半成品在各个加工工位的有序移动,从而实现不间断的组装,提升生产效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1