钢部件及其制造方法与流程

1.本公开涉及具有弯曲区域的钢部件及其制造方法。

背景技术:

2.近年来,在汽车行业中要求以燃料消耗性能的提高为目的的车身的轻量化以及车身的碰撞安全性的提高。为了满足这些要求,关于构成汽车的车身的各种部件,研究了通过应用高强度钢板来实现的薄壁化、通过应用差厚钢板来实现的板厚的最佳化等。差厚钢板例如是通过将多个钢板重叠地接合而使其局部厚壁化的拼接料。通过对该拼接料进行热冲压(热压加工),能够成形特定部分成为高强度的钢部件。

3.例如,在专利文献1~3中公开了将平板状的加强构件与坯料重叠地焊接预定部位来制作拼接料。在这些专利文献中,拼接料例如成形为具有大致帽形状的横截面的钢部件。

4.现有技术文献

5.专利文献

6.专利文献1:日本特许第5488703号公报

7.专利文献2:日本特许第5741648号公报

8.专利文献3:日本特许第6125992号公报

技术实现要素:

9.发明要解决的问题

10.在制作拼接料时,例如有时使用热浸镀锌钢板、合金化热浸镀锌钢板等具有锌系镀层的钢板。然而,在对包含具有锌系镀层的钢板的拼接料实施热冲压从而赋予弯曲的情况下,有可能在钢板彼此的重叠面产生熔融锌脆性裂纹(liquid metal embrittlement(lme))。lme是熔融的锌侵入到拼接料所包含的钢板的母材的晶界,在该状态下对钢板施加张力而在钢板的表面产生龟裂的现象。即,液体锌的存在和加工时的张力成为主要原因而产生lme。

11.本公开的技术问题在于,在通过热冲压由拼接料制造钢部件时抑制熔融锌脆性裂纹的产生。

12.用于解决问题的方案

13.本公开的制造方法是具有弯曲区域的钢部件的制造方法。该制造方法具备如下工序:准备拼接料的工序,该拼接料包含相互重叠地接合的第1钢板和第2钢板,第1钢板的与第2钢板的重叠面和第2钢板的与第1钢板的重叠面中的至少一者具有锌系镀层;加热拼接料的工序;以及使用模具对由该加热的工序加热后的拼接料进行热冲压来成形第1钢板与第2钢板的接合部配置于弯曲区域的钢部件的工序。在将第1钢板和第2钢板中的位于弯曲区域中的外侧的钢板的板厚设为t

out

,将第1钢板和第2钢板中的位于弯曲区域中的内侧的钢板的板厚设为t

in

时,t

out

/t

in

≥1.1。接合部配置于弯曲区域中的棱线部,或者配置于棱线部的附近的在将钢部件的横剖视图中的从棱线部到接合部的距离设为d时满足d/t

in

<8.2

的位置。

14.发明的效果

15.根据本公开,在利用热冲压由拼接料制造钢部件时,能够抑制熔融锌脆性裂纹的产生。

附图说明

16.图1是表示第1实施方式的钢部件的局部的立体图。

17.图2是图1的

ⅱ‑ⅱ

剖视图。

18.图3a是用于说明第1实施方式的钢部件的制造方法所包含的工序的示意图。

19.图3b是用于说明第1实施方式的钢部件的制造方法所包含的工序的另一示意图。

20.图3c是用于说明第1实施方式的钢部件的制造方法所包含的工序的又一示意图。

21.图4是图2所示的钢部件的局部放大图。

22.图5是图2所示的钢部件的另一局部放大图。

23.图6是第2实施方式的钢部件的横剖视图。

24.图7a是用于说明第2实施方式的钢部件的制造方法所包含的工序的示意图。

25.图7b是用于说明第2实施方式的钢部件的制造方法所包含的工序的另一示意图。

26.图8是图6所示的钢部件的局部放大图。

27.图9是表示上述第1实施方式的变形例的钢部件的局部的立体图。

28.图10是表示作为第1实施例进行的v型弯曲试验的评价结果的图表。

29.图11是用于说明表示作为第2实施例进行的v型弯曲试验的示意图。

30.图12是表示作为第2实施例进行的v型弯曲试验的评价结果的图表。

具体实施方式

31.实施方式的制造方法是具有弯曲区域的钢部件的制造方法。该制造方法具备如下工序:准备拼接料的工序,该拼接料包含相互重叠地接合的第1钢板和第2钢板,第1钢板的与第2钢板的重叠面和第2钢板的与第1钢板的重叠面中的至少一者具有锌系镀层;加热拼接料的工序;以及使用模具对由该加热的工序加热后的拼接料进行热冲压来成形第1钢板与第2钢板的接合部配置于弯曲区域的钢部件的工序。在将第1钢板和第2钢板中的位于弯曲区域中的外侧的钢板的板厚设为t

out

,将第1钢板和第2钢板中的位于弯曲区域中的内侧的钢板的板厚设为t

in

时,t

out

/t

in

≥1.1。接合部配置于弯曲区域中的棱线部,或者配置于棱线部的附近的在将钢部件的横剖视图中的从棱线部到接合部的距离设为d时满足d/t

in

<8.2的位置(第1结构)。

32.在对相互重叠的多个钢板赋予弯曲的情况下,如果在弯曲区域中各钢板未一体化,则在各个钢板的大致板厚中央存在中性轴线。与此相对,在第1结构的制造方法中,第1钢板与第2钢板的接合部配置于钢部件的弯曲区域。即,在钢部件的弯曲区域中,第1钢板与第2钢板一体化。在该情况下,在钢部件中,形成有弯曲区域时的中性轴线不位于第1钢板和第2钢板各自的大致板厚中央,而位于将第1钢板与第2钢板重叠的状态下的大致板厚中央。

33.另一方面,第1钢板和第2钢板中的位于弯曲区域中的内侧的钢板的板厚t

in

比位于弯曲区域中的外侧的钢板的板厚t

out

小。更具体来说,板厚t

in

、t

out

满足t

out

/t

in

≥1.1。因此,

第1钢板与第2钢板的重叠面在弯曲区域中能够位于比中性轴线靠内侧(压缩侧)的位置。即,在利用热冲压(热压加工)由拼接料制造钢部件时,能够将第1钢板与第2钢板的分界部分配置于不会实质上作用作为熔融锌脆性裂纹(lme)的主要原因之一的拉伸应力的位置。因此,即使在由于第1钢板和第2钢板中的至少一者具有锌系镀层而导致热冲压中在钢板彼此的重叠面存在液体锌的情况下,也能够抑制在钢板彼此的重叠面产生lme。

34.另外,根据第1结构,第1钢板与第2钢板的接合部在钢部件的弯曲区域中配置于棱线部或棱线部的附近。在接合部配置于棱线部的附近的情况下,在将钢部件的横剖视图中的从棱线部到接合部的距离设为d时,满足d/t

in

<8.2。由此,特别能够提高棱线部处的第1钢板与第2钢板的一体化效果,使拼接料弯曲时的中性轴线容易配置于使第1钢板与第2钢板重叠的状态下的大致板厚中央。其结果为,第1钢板与第2钢板的重叠面容易位于比中性轴线靠内侧(压缩侧)的位置,因此能够抑制在钢板彼此的重叠面lme产生。

35.在上述制造方法中,在加热的工序中,能够将拼接料加热至锌系镀层的熔融开始温度以上(第2结构)。

36.对于由加热的工序加热之前的拼接料,锌系镀层的熔融开始温度例如是700℃以下(第3结构)。

37.在上述制造方法中,优选为t

out

/t

in

≥1.2(第4结构)。

38.当使拼接料弯曲时,有时中性轴线与拼接料的板厚和弯曲半径相应地向内侧移动。因此,在第4结构中,将拼接料所包含的第1钢板和第2钢板中的位于弯曲区域中的外侧的钢板的板厚t

out

确保为位于弯曲区域中的内侧的钢板的板厚t

in

的1.2倍以上。由此更容易将第1钢板与第2钢板的重叠面配置于比中性轴线靠内侧(压缩侧)的位置。因此能够进一步抑制第1钢板与第2钢板的重叠面处的lme的产生。

39.在上述制造方法中优选的是,第1钢板与第2钢板的接合部配置于弯曲区域中的棱线部,或者配置于棱线部的附近的满足d/t

in

<2.3的位置(第5结构)。

40.根据第5结构,第1钢板与第2钢板的接合部在钢部件的弯曲区域中配置于棱线部。或者,接合部配置于棱线部的附近的满足d/t

in

<2.3的位置。由此能够提高棱线部处的第1钢板与第2钢板的一体化效果。

41.第1钢板与第2钢板优选为连续接合(第6结构)。

42.根据第6構成,第1钢板与第2钢板连续接合。由此,在钢部件的弯曲区域中,能够提高第1钢板与第2钢板的一体化效果。

43.第1钢板的与第2钢板的重叠面和第2钢板的与第1钢板的重叠面也可以分别具有锌系镀层(第7结构)。

44.根据第7结构,在拼接料所包含的第1钢板和第2钢板中的双方钢板与对方钢板的重叠面均具有锌系镀层。在该情况下,第1钢板与第2钢板的分界部分的锌量较多,因此也认为在对拼接料实施热冲压时,在第1钢板与第2钢板的重叠面处容易产生lme。然而,如上所述,在钢部件的弯曲区域中,在第1钢板与第2钢板一体化的基础上,位于弯曲的内侧的钢板的板厚t

in

比位于弯曲的外侧的钢板的板厚t

out

小。因此,在弯曲区域中,能够将第1钢板和第2钢板的重叠面配置于比中性轴线靠内侧(压缩侧)的位置。因此,在像第7结构那样在第1钢板和第2钢板各自与对方钢板的重叠面具有锌系镀层的情况下,也能够抑制钢板彼此的重叠面处的lme的产生。

45.在像第7结构那样拼接料所包含的各钢板具有镀层的情况下,在对拼接料进行热冲压时,能够抑制氧化皮的生成。因此不需要对由拼接料成形的钢部件实施例如喷丸处理等用于去除氧化皮的处理。因此能够简化钢部件的制造工艺。

46.实施方式的钢部件由包含相互重叠的第1钢板和第2钢板的拼接料成形。钢部件具备弯曲区域和接合部。接合部配置于弯曲区域,将第1钢板与第2钢板接合。在成形后的钢部件中,第1钢板和第2钢板分别具有马氏体相。第1钢板的与第2钢板的重叠面和第2钢板的与第1钢板的重叠面中的至少一者具有锌系镀层。在将第1钢板和第2钢板中的位于弯曲区域中的外侧的钢板的板厚设为t

out

,将第1钢板和第2钢板中的位于弯曲区域中的内侧的钢板的板厚设为t

in

时,t

out

/t

in

≥1.1。接合部配置于弯曲区域中的棱线部,或者配置于棱线部的附近的在将钢部件的横剖视图中的从棱线部到接合部的距离设为d时满足d/t

in

<8.2的位置(第8结构)。

47.在上述钢部件中,锌系镀层的熔融开始温度可以是790℃以下(第9结构)。

48.以下参照附图对本公开的实施方式进行说明。在各图中对相同或相当的结构标注相同的附图标记,不重复相同的说明。

49.《第1实施方式》

50.[钢部件的结构]

[0051]

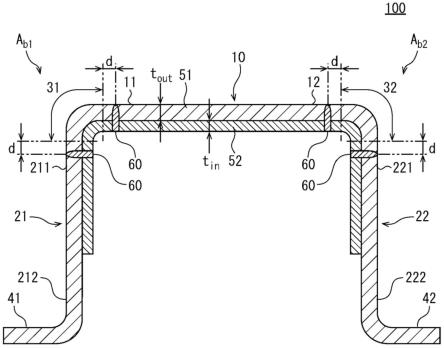

图1是表示第1实施方式的钢部件100的局部的立体图。图2是图1所示的钢部件100的横剖视图(

ⅱ‑ⅱ

剖视图)。钢部件100的横截面是指将钢部件100以与长度方向垂直的平面剖切得到的截面。钢部件100是具有弯曲区域a

b1

、a

b2

的钢制部件,典型地是用于汽车的车身的构造部件。作为钢部件100,例如能够列举出a柱加强件、b柱加强件、保险杠加强件、通道加强件、下边梁加强件、车顶加强件以及地板横梁等。钢部件100通过热冲压(热压加工)来制造。

[0052]

参照图1,钢部件100具有大致帽形状的横截面。即,钢部件100具有顶板10、侧壁21、22、棱线部31、32以及凸缘41、42。顶板10、侧壁21、22、棱线部31、32以及凸缘41、42沿着钢部件100的长度方向延伸。以下,为了便于说明,将钢部件100的长度方向简称为长度方向,将图1的纸面中的上下方向简称为上下方向。另外,将与长度方向和上下方向正交的方向称为宽度方向。

[0053]

参照图2,在顶板10的一侧缘隔着棱线部31配置有侧壁21。棱线部31是在钢部件100中形成于顶板10与侧壁21之间的弯曲部(角部),是弯曲内侧的圆角端间的区域。棱线部31在钢部件100的横剖视图中实质上呈圆弧状。

[0054]

棱线部31包含于钢部件100的弯曲区域a

b1

。弯曲区域a

b1

除了包含棱线部31以外,还包含顶板10的靠棱线部31侧的端部11和侧壁21的靠棱线部31侧的端部(上端部)211。顶板10的一端部11和侧壁21的上端部211配置于棱线部31的两旁,与棱线部31一起构成弯曲区域a

b1

。在侧壁21中的与棱线部31相反的一侧的端部(下端部)212配置有凸缘41。凸缘41从侧壁21的下端部212朝向宽度方向的外侧突出。

[0055]

在顶板10的另一侧缘隔着棱线部32配置有侧壁22。棱线部32是在钢部件100中形成于顶板10与侧壁22之间的弯曲部(角部),是弯曲内侧的圆角端间的区域。棱线部32在钢部件100的横剖视图中实质上呈圆弧状。

[0056]

棱线部32包含于钢部件100的弯曲区域a

b2

。弯曲区域a

b2

除了棱线部32以外,还包

含顶板10的靠棱线部32侧的端部12和侧壁22的靠棱线部32侧的端部(上端部)221。顶板10的另一端部12和侧壁22的上端部221配置于棱线部32的两旁,与棱线部32一起构成弯曲区域a

b2

。在侧壁22中的与棱线部32相反的一侧的端部(下端部)222配置有凸缘42。凸缘42从侧壁22的下端部222朝向宽度方向的外侧突出。

[0057]

钢部件100由包含钢板51、52的拼接料成形。拼接料是冲压加工用的原材料,包含作为原材料主体的钢板和作为加强构件的钢板。在拼接料中,加强构件的整体与原材料主体重叠。典型地,作为加强构件的钢板比作为原材料主体的钢板小。在本实施方式的例子中,钢板51是原材料主体,钢板52是加强构件。因此,钢板52比钢板51小。

[0058]

在本实施方式的例子中,作为加强构件的钢板52配置于作为原材料主体的钢板51的内侧。在将钢板51、52中的位于弯曲区域a

b1

、a

b2

的外侧的钢板51的板厚设为t

out

[mm],将钢板51、52中的位于弯曲区域a

b1

、a

b2

的内侧的钢板52的板厚设为t

in

[mm]时,t

out

与t

in

之比是1.1以上(t

out

/t

in

≥1.1),优选为1.2以上(t

out

/t

in

≥1.2)。另外,t

out

与t

in

之比优选为4.0以下(t

out

/t

in

≤4.0)。板厚t

out

、t

in

例如能够设定在0.6mm以上且3.2mm以下的范围内。不过,较小的板厚t

in

优选为小于2.7mm。

[0059]

钢板51、52相互重叠地接合。钢板51、52优选为连续接合。连续接合是形成线状或面状的接合部的接合方法,包含激光焊接、电弧焊接或缝焊等连续焊接、以及钎焊等连续熔接。不过,钢板51、52也可以通过例如点焊等进行间断接合(焊接)。

[0060]

在图1和图2中示出了通过利用激光焊接将钢板51、52接合而在钢部件100中形成线状的接合部60的例子。在弯曲区域a

b1

、a

b2

中分别配置有一个以上的钢板51、52的接合部60。在本实施方式的例子中,在弯曲区域a

b1

、a

b2

分别配置有多个接合部60。各接合部60配置于弯曲区域a

b1

、a

b2

中的棱线部31、32,或者配置于棱线部31、32的附近(外侧)的满足d/t

in

<8.2的位置。d[mm]是在钢部件100的横剖视图中从棱线部31、32到各接合部60的距离。在位于一个弯曲区域a

b1

内的接合部60配置于棱线部31的附近(外侧)的情况下,该接合部60与棱线部31的距离d当在钢部件100的横截面中观察时,成为从棱线部31的两端中的靠近接合部60的一端到接合部60的接合中心的距离。同样地,在位于另一个弯曲区域a

b2

内的接合部60配置于棱线部32的附近(外侧)的情况下,该接合部60与棱线部32的距离d当在钢部件100的横截面中观察时,成为从棱线部32的两端中的靠近接合部60的一端到接合部60的接合中心的距离。

[0061]

在多个接合部60存在于弯曲区域a

b1

的情况下,可以将所有接合部60配置于棱线部31内,也可以将所有接合部60配置于棱线部31的附近(外侧)。或者也可以是,多个接合部60中的一部分接合部60配置于棱线部31内,其他接合部60配置于棱线部31的附近。在弯曲区域a

b1

内的棱线部31的附近存在两个以上的接合部60的情况下,这些接合部60与棱线部31的距离d可以相同,也可以彼此不同。

[0062]

同样地,在多个接合部60存在于弯曲区域a

b2

的情况下,所有接合部60可以配置于棱线部32内,所有接合部60也可以配置于棱线部32的附近(外侧)。或者也可以是,多个接合部60中的一部分接合部60配置于棱线部32内,其他接合部60配置于棱线部32的附近。在弯曲区域a

b2

内的棱线部32的附近存在两个以上的接合部60的情况下,这些接合部60与棱线部32的距离d可以相同,也可以彼此不同。在钢部件100中,除了弯曲区域a

b1

、a

b2

内的接合部60以外,也能够在弯曲区域a

b1

、a

b2

以外的部位进一步设置钢板51、52的接合部。

[0063]

在本实施方式的例子中,通过激光焊接而形成的各接合部60沿着钢部件100的长度方向延伸。接合部60既可以在钢板51、52的重叠部的全长上不间断地延伸,也可以在长度方向上分割为多个。在接合部60在长度方向上被分割的情况下,分割得到的接合部60彼此的间隔例如是30.0mm以下较佳,20.0mm以下则更佳。另一方面,例如在通过点焊而形成各接合部60的情况下,焊点间距p优选满足p/t

in

≤40。

[0064]

[钢部件的制造方法]

[0065]

接下来,参照图3a~图3c对像上述那样构成的钢部件100的制造方法进行说明。图3a~图3c是用于说明钢部件100的制造方法所包含的各工序的示意图。钢部件100的制造方法包含:准备作为原材料的拼接料的工序;加热拼接料的工序;以及使用模具对由该加热的工序加热后的拼接料进行热冲压而成形为钢部件100的工序。

[0066]

(准备工序)

[0067]

参照图3a,首先准备用于热冲压的拼接料50。拼接料50包含钢板51、52。钢板51、52相互重叠地接合。在本实施方式的例子中,作为加强构件的钢板52整体与作为原材料主体的钢板51重叠。如上所述,钢板51、52优选为连续接合。钢板51、52例如通过激光焊接来接合。钢板51与钢板52的接合部60至少设于在拼接料50成形为钢部件100(图1和图2)时成为弯曲区域a

b1

、a

b2

的预定区域53、54。不过,接合部60也可以设于拼接料50的其他区域。

[0068]

在拼接料50中,配置于弯曲的内侧的预定的钢板52具有比配置于弯曲的外侧的预定的钢板51的板厚t

out

小的板厚t

in

。即,钢板51的板厚t

out

和钢板52的板厚t

in

满足t

out

/t

in

≥1.1的关系。钢板51的板厚t

out

和钢板52的板厚t

in

的关系优选为t

out

/t

in

≥1.2。另外,钢板51的板厚t

out

和钢板52的板厚t

in

的关系优选为t

out

/t

in

≤4.0。

[0069]

钢板51的与钢板52的重叠面511和钢板52的与钢板51的重叠面521中的至少一者具有锌系镀层。即,钢板51、52中的至少一者是镀锌系钢板。在钢板51、52中的一个钢板是镀锌系钢板的情况下,另一个钢板可以是镀铝系钢板,也可以是在表面不具有镀层的钢板(所谓的裸材)。或者也可以是钢板51、52双方都是镀锌系钢板。

[0070]

锌系镀层例如是锌镀层或锌合金镀层。锌镀层是将锌(zn)作为主要成分的镀层。锌合金镀层是将锌合金作为主要成分的镀层,例如zn-fe系镀层、zn-al系镀层、zn-mg系镀层以及zn-al-mg系镀层等。更具体来说,作为锌系镀层,例如能够列举出热浸锌镀层、合金化热浸锌镀层(例如zn-10%fe)、热浸zn-55%al-1.6%si镀层、热浸zn-11%al镀层、热浸zn-11%al-3%mg镀层、热浸zn-6%al-3%mg镀层、热浸zn-11%al-3%mg-0.2%si镀层、锌电镀层以及zn-co电镀层等(%是指质量百分比)。锌系镀层也可以是具有与这些镀层中的任一者相同的成分的蒸镀镀层。钢板51和钢板52中的至少一者的锌系镀层的单位面积重量能够适当确定。供锌系镀层形成的母材钢板没有特别限定,能够根据所要求的部件特性而适当选择。

[0071]

(加热工序)

[0072]

接着将准备好的拼接料50加热至预定温度。拼接料50例如能够使用公知的加热炉(省略图示)进行加热。将拼接料50加热至适合于热冲压的温度。

[0073]

对于由加热工序加热之前的拼接料50,钢板51、52间的锌系镀层的熔融开始温度例如是700℃以下。将拼接料50至少加热至该锌系镀层的熔融开始温度以上。在加热工序中对拼接料50进行加热,以便当在作为下一工序的成形工序中对拼接料50进行热冲压时,拼

接料50的温度成为锌系镀层的熔融开始温度以上。

[0074]

(成形工序)

[0075]

参照图3b和图3c使用公知的压制装置70对由加热工序加热后的拼接料50实施压制加工。更具体来说,使用设置于压制装置70的模具71对拼接料50进行热冲压,从而成形钢部件100。模具71例如包含冲头711和冲模712。如图3b所示,加热后的拼接料50以钢板52朝向冲头711侧的方式载置于冲头711上。通过在该状态下使冲模712下降,如图3c所示,利用冲头711的凸状的成形面和冲模712的凹状的成形面将拼接料50成形为钢部件100。在成形得到的钢部件100中,钢板51、52的接合部60至少配置于弯曲区域a

b1

、a

b2

。钢部件100通过与模具71(冲头711和冲模712)接触而被冷却(淬火)。由此,在母材钢板产生马氏体相变,使得钢板51、52分别具有马氏体相。

[0076]

在钢部件100中,钢板51、52间的锌系镀层的熔融开始温度由于与在镀层中扩散的铁的合金化而上升,例如成为790℃以下。热冲压后的锌系镀层的熔融开始温度能够通过采集被钢板51、52的重叠部夹着的锌系镀层(除了作为母材的钢板以外),对该锌系镀层进行差示热分析而求出。

[0077]

通过以上的工序来制造钢部件100。如果还有必要的工序,则钢部件100经过该工序而精加工成最终状态。

[0078]

[效果]

[0079]

在本实施方式中,通过对包含钢板51、52的拼接料50赋予弯曲,使包含弯曲区域a

b1

、a

b2

的钢部件100成形。通过在该弯曲区域a

b1

、a

b2

设有钢板51、52的接合部60,使钢板51、52在弯曲区域a

b1

、a

b2

一体化。因此,如图4和图5所示,形成弯曲区域a

b1

、a

b2

时的中性轴线n1、n2位于钢部件100的整体板厚(将钢板51、52重叠的状态下的板厚)的大致中央。

[0080]

另一方面,在弯曲区域a

b1

、a

b2

中,位于内侧的钢板52的板厚t

in

比位于外侧的钢板51的板厚t

out

小。具体来说,钢板51的板厚t

out

和钢板52的板厚t

in

满足t

out

/t

in

≥1.1。因此,在弯曲区域a

b1

、a

b2

中,能够使钢板51、52的重叠面511、521位于比中性轴线n1、n2靠内侧(压缩侧)的位置。换言之,能够将钢板51、52的重叠面511、521配置于实质上不会作用作为熔融锌脆性裂纹(lme)的主要原因之一的拉伸应力的位置。因此,在钢板51、52的重叠面511、521中的至少一者具有锌镀层的情况下,也能够抑制在对包含钢板51、52的拼接料50实施了热冲压时在重叠面511、521产生lme。

[0081]

在本实施方式中,位于弯曲区域a

b1

、a

b2

的外侧的钢板51的板厚t

out

优选为位于弯曲区域a

b1

、a

b2

的内侧的钢板52的板厚t

in

的1.2倍以上(t

out

/t

in

≥1.2)。在该情况下,即使在使拼接料50弯曲时而使中性轴线n1、n2稍微向内侧进行了移动,也能够将钢板51、52的重叠面511、521配置于比中性轴线n1、n2靠内侧(压缩侧)的位置。因此能够进一步抑制重叠面511、521处的lme的产生。

[0082]

在本实施方式中,在钢部件100的弯曲区域a

b1

、a

b2

分别配置有至少一个钢板51、52的接合部60。接合部60在弯曲区域a

b1

、a

b2

中配置于棱线部31、32或棱线部31、32的附近。在接合部60配置于棱线部31、32的附近的情况下,从棱线部31、32到接合部60的距离d设定为满足d/t

in

<8.2。由此,在作为实质上的弯曲部的棱线部31、32,能够提高钢板51与钢板52的一体化效果。因此,能够更容易地将中性轴线n1、n2配置于钢部件100的整体板厚的大致中央,能够将满足t

out

/t

in

≥1.1的钢板51、52的重叠面511、521配置于比中性轴线n1、n2靠内侧

(压缩侧)的位置。因此能够更容易地抑制重叠面511、521处的lme的产生。

[0083]

在本实施方式中进一步优选的是,钢板51、52的接合部60配置于棱线部31、32,或者配置于棱线部31、32的附近的满足d/t

in

<2.3的位置。由此能够进一步提高钢板51与钢板52在棱线部31、32处的一体化效果。

[0084]

在本实施方式中优选的是,钢板51、52连续接合。如果是连续接合,则能够将钢板51、52线状或面状地接合。因此,与进行点状的接合的间断接合相比,能够提高弯曲区域a

b1

、a

b2

中的钢板51、52的一体化效果。

[0085]

在本实施方式的钢部件100及其制造方法中,只要将钢板51、52中的至少一者设为镀锌系钢板即可,但也能够将钢板51、52双方设为镀锌系钢板。如果拼接料50所包含的钢板51、52双方是镀锌系钢板,则在通过热冲压将拼接料50成形为钢部件100时,能够抑制氧化皮的生成。因此,不需要利用喷丸处理等从成形后的钢部件100去除氧化皮。因此能够简化钢部件100的制造工艺。

[0086]

在钢板51、52双方是镀锌系钢板的情况下,与钢板51、52中的一者是镀锌系钢板的情况相比,相互重叠的钢板51、52的分界处的锌量增加。因此,也考虑到容易从钢板51、52的重叠面511、521产生lme。然而,在本实施方式中,除了钢板51、52在弯曲区域a

b1

、a

b2

中一体化以外,位于弯曲的内侧的钢板52的板厚t

in

比位于弯曲的外侧的钢板51的板厚t

out

小。由此,能够将钢板51、52的重叠面511、521配置于比弯曲的中性轴线n1、n2靠内侧(压缩侧)的位置。因此,即使在钢板51、52分别在与对方钢板的重叠面具有锌系镀层的情况下,也能够抑制lme的产生。

[0087]

《第2实施方式》

[0088]

图6是第2实施方式的钢部件200的横剖视图。在上述第1实施方式中,在具有大致帽形状的横截面的钢部件100(图1和图2)中,作为加强构件的钢板52配置于作为原材料主体的钢板51的内侧。另一方面,在本实施方式中,如图6所示,在具有大致帽形状的横截面的钢部件200中,钢板52配置于钢板51的外侧。另外,在钢部件200中,弯曲区域a

b1

被钢板52加强,而弯曲区域a

b2

未被钢板52加强。与第1实施方式同样地,钢板51、52中的至少一者是镀锌系钢板。

[0089]

参照图6,钢板52在钢部件200的弯曲区域a

b1

中配置于钢板51上,并且与钢板51接合。在本实施方式中,作为加强构件的钢板52配置于弯曲区域a

b1

的外侧,作为原材料主体的钢板51配置于弯曲区域a

b1

的内侧。在该情况下,钢板52具有较大的板厚t

out

,钢板51具有较小的板厚t

in

。钢板52的板厚t

out

与钢板51的板厚t

in

之比是1.1以上(t

out

/t

in

≥1.1),优选为1.2以上(t

out

/t

in

≥1.2)。另外,t

out

与t

in

之比优选为4.0以下(t

out

/t

in

≤4.0)。

[0090]

与第1实施方式同样地,钢板51的板厚t

in

和钢板52的板厚t

out

例如能够设定在0.6mm以上且3.2mm以下的范围内。不过,较小的板厚t

in

优选为小于2.7mm。钢板51中的与钢板52重叠的部分向内侧凹陷与钢板52的板厚t

out

相应的量。由此,钢板52的表面与钢板51的其他部分的表面实质上共面。

[0091]

在制造钢部件200时,与第1实施方式同样地准备作为钢部件200的原材料的拼接料并加热。然后,例如对成为锌系镀层的熔融开始温度以上的温度的拼接料实施热冲压,成形为钢部件200。图7a和图7b是用于说明钢部件200的成形工序的示意图。

[0092]

参照图7a,包含钢板51、52的拼接料50在加热工序后,例如利用辊式输送机向压制

装置80输送。此时,通过将作为加强构件的钢板52配置于上侧,能够不倾斜地输送拼接料50。将拼接料50送入到设置有模具81的压制装置80。模具81包含冲头811和冲模812。

[0093]

拼接料50在保持使钢板52朝上的状态下载置于冲头811上。在冲头811的成形面形成有凹部811a。凹部811a设于冲头811的成形面中的与钢板52对应的部位。凹部811a与冲头811的成形面的其他部分相比实质上凹陷与钢板52的板厚t

out

相应的量。

[0094]

参照图7b,当使冲模812下降时,利用冲头811的成形面和冲模812的成形面,将拼接料50成形为钢部件200。此时,钢板51中的与钢板52重叠的部分落入到冲头811的成形面的凹部811a内,凹陷与钢板52的板厚t

out

相应的量。其结果为,在成形的钢部件200中,钢板52的表面和钢板51中的未与钢板52重叠的部分的表面共面。钢部件200通过与模具81(冲头811和冲模812)接触而被冷却(淬火)。由此,在母材钢板中产生马氏体相变,使得钢板51、52分别具有马氏体相。

[0095]

在本实施方式中,也与第1实施方式同样地,钢板51、52的接合部60至少配置于弯曲区域a

b1

。另外,位于弯曲区域a

b1

的内侧的钢板51的板厚t

in

比位于弯曲区域a

b1

的外侧的钢板52的板厚t

out

小。具体来说,钢板51的板厚t

in

和钢板52的板厚t

out

满足t

out

/t

in

≥1.1。因此,如图8所示,在弯曲区域a

b1

中,能够使钢板51、52的重叠面511、521位于比中性轴线n1靠内侧(压缩侧)的位置。因此,即使在钢板51、52的重叠面511、521中的至少一者具有锌镀层的情况下,也能够抑制在对包含钢板51、52的拼接料50实施了热冲压时在重叠面511、521产生lme。

[0096]

另外,在本实施方式中,也与第1实施方式同样地,钢板51、52的接合部60在弯曲区域a

b1

中配置于棱线部31或棱线部31的附近(图6)。在接合部60配置于棱线部31的附近的情况下,从棱线部31到接合部60的距离d满足d/t

in

<8.2,更优选为满足d/t

in

<2.3。因此能够获得钢板51与钢板52在钢部件200的棱线部31处的优异的一体化效果。

[0097]

以上对本公开的实施方式进行了说明,但本公开并不限定于上述实施方式,只要不脱离其主旨则能够进行各种变更。

[0098]

例如,在上述各实施方式中,对线状的接合部60沿着钢部件100、200的长度方向延伸的例子进行了说明。然而,接合部60的结构不限定于此。例如,如图9所示,各接合部60也可以以横穿弯曲区域a

b1

或a

b2

的方式沿着钢部件的宽度方向延伸。在该情况下优选的是,在弯曲区域a

b1

、a

b2

的各个弯曲区域中,多个接合部60隔开例如60.0mm以下的间隔地沿着钢部件的长度方向排列。不过,接合部60未必是线状,也可以是面状或点状。

[0099]

在上述各实施方式中,拼接料50具有一张钢板52作为加强构件。然而,拼接料50也可以具有两张以上作为加强构件的钢板52。

[0100]

在上述第1实施方式的钢部件100中,利用一张钢板52加强弯曲区域a

b1

、a

b2

双方。然而,在钢部件100中,也能够利用各自独立的钢板52加强弯曲区域a

b1

、a

b2

。或者,在钢部件100中,也可以利用钢板52加强弯曲区域a

b1

、a

b2

中的仅一者。

[0101]

在上述第2实施方式的钢部件200中,仅一个弯曲区域a

b1

被钢板52加强。然而,在钢部件200中,也能够利用钢板52加强弯曲区域a

b1

、a

b2

双方。在该情况下,与第1实施方式同样地,既可以利用共同的钢板52加强弯曲区域a

b1

、a

b2

,也可以使用各自独立的钢板52加强弯曲区域a

b1

、a

b2

。

[0102]

在上述第1实施方式的钢部件100中,在作为原材料主体的钢板51的内侧配置有作

为加强构件的钢板52。另一方面,在上述第2实施方式的钢部件200中,在作为原材料主体的钢板51的外侧配置有作为加强构件的钢板52。钢部件也能够将该第1实施方式和第2实施方式组合而构成。即,也能够在弯曲区域a

b1

、a

b2

中的一者中,将作为加强构件的钢板52配置于钢板51的内侧,并且在弯曲区域a

b1

、a

b2

中的另一者中,将作为加强构件的钢板52配置于钢板51的外侧。在该情况下设定为,钢板51的板厚比配置于钢板51的内侧的钢板52的板厚大,且比配置于钢板51的外侧的钢板52的板厚小。

[0103]

在上述各实施方式中,钢部件100、200具有大致帽形状的横截面。然而钢部件的形状不限定于此。钢部件只要具有至少一个弯曲区域即可。

[0104]

实施例

[0105]

以下根据实施例进一步详细地说明本公开。不过,本公开不限定于以下的实施例。

[0106]

[第1实施例]

[0107]

为了验证从棱线部31、32到接合部60的优选距离,对多种拼接料实施了模拟v型弯曲试验的数值解析(平面应变解析)。数值解析使用通用的构造解析软件(ls-dyna r9.1.0、livemore software technology corporation(lstc)公司制),通过静态隐式法来实施。在此所述的v型弯曲试验是基于由jis z2248:2006规定的金属材料弯曲试验方法中的v型块法(英文:v-block method)的试验。弯曲加工的条件设为:拼接料的支承部间距离(v型块的谷部的宽度):40.0mm、弯曲角度:100

°

、弯曲半径(内侧):3.0mm、弯曲部的长度(圆弧长):4.2mm。在解析中设想热冲压,使用将淬火后的拉伸强度为1500mpa级的热冲压用钢板加热至约900℃时的材料特性数据。

[0108]

在解析中,使从弯曲部(棱线部)的端部到钢板彼此的接合部的距离d[mm]变化,来评价弯曲内侧的钢板中的与对方钢板的重叠面侧(弯曲外侧)的部分的最大主应变。在表1和图10中表示评价结果。

[0109]

[表1]

[0110]

表格1

[0111][0112]

在表1中,no.2~13是使用通过焊接将分别具有1.6mm的板厚的两张钢板接合而形

成的拼接料时的评价结果。no.1是no.2~13的对照例,表示在对具有板厚3.2mm的一张钢板进行弯曲加工时在板厚方向的中央部产生的最大主应变。

[0113]

如表1和图10所示,在将板厚3.2mm的一张钢板弯曲的情况下(no.1),在该钢板中的板厚方向的中央部产生的最大主应变极其微小。在将由两张钢板形成的拼接料弯曲的情况下,在从弯曲部(棱线部)的端部到接合部的距离d较短期间,弯曲内侧的钢板的重叠面侧(弯曲外侧)的部分的最大主应变也较小。然而,当d/t为8.2以上时(no.9~13),最大主应变显著增加。在该情况下,钢板彼此的一体化效果较小,在将拼接料弯曲时,中性轴线存在于各个钢板的大致板厚中央。因此,在d/t≥8.2的情况下,如果在钢板间存在液体锌,则容易从弯曲内侧的钢板的重叠面侧(弯曲外侧)产生熔融锌脆性裂纹(lme)。

[0114]

根据该结果可以说,在上述各实施方式中说明的钢部件100、200中,在接合部60不位于弯曲部(棱线部)31、32内的情况下,从棱线部31或32到接合部60的距离d[mm]优选设定为满足d/t<8.2。此外,在本实施例中,使用由具有相同的板厚t的钢板构成的拼接料,但在上述各实施方式中,位于弯曲区域a

b1

、a

b2

的内侧的钢板的板厚t

in

与位于外侧的板厚t

out

不同。在该情况下,作为用于确定从棱线部31或32到接合部60的距离d的板厚t,采用较小的板厚t

in

。

[0115]

另外,如表1和图10所示,如果d/t小于2.3(no.3~no.4),则弯曲内侧的钢板的重叠面侧(弯曲外侧)的部分的最大主应变相对于将板厚3.2mm的一张钢板弯曲的情况(no.1)和钢板彼此的接合部位于棱线部的情况(no.2,d=0.0mm)几乎没有增加。因此,在d/t<2.3的情况下,能够进一步提高钢板彼此的一体化效果,能够更容易地抑制从弯曲内侧的钢板的重叠面侧(弯曲外侧)产生的熔融锌脆性裂纹(lme)。

[0116]

[第2实施例]

[0117]

为了确认向钢板赋予弯曲时的中性轴线的移动,一边使具有板厚1.2mm的钢板的弯曲半径(内侧)变化,一边实施了与第1实施例同样的模拟v型弯曲试验的数值解析(平面应变解析)。数值解析使用与上述第1实施例同样的构造解析软件,利用静态隐式法来实施。在解析中,沿着钢板的板厚方向采集各要素的弯曲圆弧方向的应力值,将应力值为零或最接近零的值的要素判定为中性轴线。

[0118]

图11是用于说明用于v型弯曲试验的钢板各部分的尺寸的示意图。在图11中,用t表示钢板整体的板厚,用r表示弯曲半径,用t1、t2分别表示以中性轴线为分界的钢板的弯曲内侧和外侧的板厚。图12是纵轴为t2/t1且横轴为r/t的图表。以下将t2/t1称为中性轴线位置。在上述各实施方式中说明的拼接料的板厚比t

out

/t

in

比中性轴线位置t2/t1大的情况下,当使拼接料弯曲时,钢板间位于比中性轴线靠内侧(压缩侧)的位置,能够抑制钢板间的lme的产生。

[0119]

如图12所示,在板厚t=1.2mm且弯曲半径r=8.0mm的情况下(r/t=6.67),中性轴线位置t2/t1小于1.0。因此认为,只要使拼接料的板厚比t

out

/t

in

比1.0大,则在由拼接料成形钢部件时也能够抑制钢板间的lme的产生。

[0120]

不过,在板厚t=1.2mm且弯曲半径r=4.0mm的情况下(r/t=3.33),中性轴线向弯曲的内侧稍微移动,中性轴线位置t2/t1成为1.04。在该情况下,如果拼接料的板厚比t

out

/t

in

接近1.0,则在钢板间及其附近部分产生些许拉伸应力,有可能产生lme。因此,为了容易地避免lme的产生,优选将板厚比t

out

/t

in

设为1.1以上。

[0121]

在弯曲半径r非常小的情况下,认为中性轴线的移动量会增加而使中性轴线位置t2/t1更大。在该情况下,优选进一步增大拼接料的板厚比t

out

/t

in

。例如,在设为板厚t=1.2mm且弯曲半径r=1.0mm,使弯曲半径r相对于板厚t的大小在现实中考虑的范围内最小化的情况下(r/t=0.83),中性轴线位置t2/t1成为1.17。因此,为了更容易地避免lme的产生,优选将板厚比t

out

/t

in

设为1.2以上。此外,从确保拼接料和成形部件的耐压坏性能的观点出发,板厚比t

out

/t

in

优选为4.0以下。

[0122]

[第3实施例]

[0123]

实施了对由各种镀敷钢板构成的拼接料进行热冲压而成形钢部件的实验,并目测确认了熔融锌脆性裂纹(lme)的产生。各拼接料在设定温度设为900℃的加热炉中加热4分钟后,用于使用模具的热冲压。热冲压时的拼接料的温度是760℃左右。在表2中表示在本实验中使用的各镀敷钢板。

[0124]

[表2]

[0125]

表格2

[0126][0127]

参照表2,在本实验中,针对每个镀敷钢板(镀敷种类)将拼接料的板厚比t

out

/t

in

变更为1.2、1.1以及1.0,对于镀敷种类和板厚比的各组合评价lme的抑制效果。热冲压中的各拼接料的弯曲半径r设为8.0mm。因此,各拼接料的r/t成为3.6~4.0左右(t=t

in

+t

out

)。另外,在任一拼接料中,都在热冲压后成为弯曲区域的预定区域形成了钢板彼此的接合部。在所有拼接料中,钢板彼此的接合部的位置是相同的。其他条件(尺寸和材质等)在所有拼接料中也是相同的。

[0128]

表2中的镀层的熔点是加热前的状态下的锌系镀层的熔点(熔融开始温度)。在表2中的评价栏中,“优”表示未产生lme或产生的lme的数量非常少。“良”表示产生的lme的数量较少。“不合格”表示lme大量产生。

[0129]

如表2所示,在对由镀层的熔点超过700℃的钢板d构成的拼接料实施了热冲压的情况下,即使拼接料的板厚比t

out

/t

in

是1.0,钢板间的lme的产生也较少。这是由于通过钢板d的镀层的熔点比热冲压时的拼接料的温度高而使得在热冲压中存在于重叠的两张钢板d之间的液体锌比较少量而引起的。不过,即使是镀层的熔点超过700℃的钢板d,如果将板厚比t

out

/t

in

设为1.1以上,则也看到钢板间的lme的产生进一步减少的倾向。

[0130]

另一方面,在对由镀层的熔点为700℃以下的钢板a、b、c中的任一者构成的拼接料实施了热冲压的情况下,如果拼接料的板厚比t

out

/t

in

是1.0,则在钢板间产生了大量的lme。这是由于,在镀层的熔点比热冲压时的拼接料的温度低的钢板a、b、c的情况下,在热冲压中,在重叠的两张钢板之间存在比较大量的液体锌。然而,如果将拼接料的板厚比t

out

/t

in

设为1.1,则即使在使用由钢板a、b、c中的任一者构成的拼接料来实施热冲压的情况下,钢板间的lme也明显地减少。如果将拼接料的板厚比t

out

/t

in

设为1.2,则钢板间的lme进一步减少。

[0131]

根据本实验确认了以下内容:在钢板间的锌系镀层在加热前的状态(原材料的状态)下具有700℃以下的熔点的情况下,通过设为t

out

/t

in

≥1.1,对于lme产生的抑制发挥特别显著的效果。即,即使在锌系镀层的熔点为700℃以下,且作为lme的主要原因之一的液体锌在钢板间较多地存在的情况下,通过满足t

out

/t

in

≥1.1,也能够有效地抑制lme的产生。

[0132]

附图标记说明

[0133]

100、200、钢部件;31、32、棱线部;50、拼接料;51、52、钢板;511、521、重叠面;60、接合部;a

b1

、a

b2

、弯曲区域;71、81、模具。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1