冷轧钢板的制造方法和制造设备与流程

本发明涉及冷轧钢板的制造方法和制造设备。

背景技术:

1、以往,在冷轧中使用森吉米尔轧机(sendzimir mill)等单机架(stand)的可逆式轧机、或者具有多个机架的串列式轧机,但无论哪种,第一道次的轧机入口侧的钢板温度大多为室温。但是,在si含量高的硅钢板(电磁钢板)的冷轧中,钢板温度低的情况下容易产生钢板的脆性断裂。作为此时的断裂方式,有从钢板的宽度方向端部开始断裂的情况、从宽度方向中央部开始断裂的情况等,作为断裂措施,提高冷轧时的钢板温度都是有效的。从这样的背景考虑,提出了通过在冷轧前加热硅钢板来抑制硅钢板的断裂的方法。例如专利文献1记载了在轧机入口侧加热钢板的宽度方向端部以达到指定的目标温度的方法。另外,专利文献2记载了均匀加热钢板的整个区域进行轧制的方法。

2、现有技术文献

3、专利文献

4、专利文献1:日本特开2012-148310号公报

5、专利文献2:日本特开2011-79025号公报

技术实现思路

1、如上所述,提出了抑制对si含量高的硅钢板进行冷轧时产生脆性断裂的技术。然而,在只对钢板的宽度方向端部进行加热的技术中,由于宽度方向中央部附近的钢板温度低,因此可能发生宽度方向中央部的脆性断裂。另外,在对在钢板的整个宽度方向进行均匀加热的技术中,有可能投入了超过必要的能量来加热钢板整体,从sdgs(可持续发展目标)的观点来看,有重新审视的余地。

2、本发明是鉴于上述课题而完成的,其目的在于提供一种环境负荷低且能够稳定地对硅钢板进行轧制的冷轧钢板的制造方法和制造设备。

3、本发明的发明人等为了实现上述目的进行了深入研究,结果发现,宽度方向端部的断裂抑制温度(断裂的抑制效果高的钢板温度)比宽度方向中央部高。因此,发明人等认为将在钢板的整个宽度方向加热的全宽度加热装置与在钢板的宽度方向端部加热的边缘部加热装置进行组合,适当地控制两者的输出来使用,对于断裂抑制和环境方面是非常有效的,从而想到以下的发明。

4、本发明的冷轧钢板的制造方法使用:全宽度加热装置,在钢板的整个宽度方向对钢板进行加热;边缘部加热装置,对上述钢板的宽度方向端部进行加热;以及冷轧机,相对于上述全宽度加热装置和上述边缘部加热装置配置在轧制方向下游侧,对上述钢板进行轧制;上述冷轧钢板的制造方法包括使用上述全宽度加热装置和上述边缘部加热装置在上述冷轧机的入口侧对钢板进行加热,使得钢板的宽度方向端部的温度高于宽度方向中央部的温度的步骤。

5、优选上述冷轧机的入口侧的钢板的宽度方向中央部和宽度方向端部的温度根据钢板的si含量变化。

6、优选上述冷轧机的入口侧的钢板的宽度方向中央部和宽度方向端部的温度是根据si含量α而变化的通过下述数学式(1)、(2)算出的温度。

7、[数学式1]

8、tc≥0.1α4.5+15…(1)

9、te≥0.1α4.8+15…(2)

10、tc:轧机入口测的钢板宽度方向中央部的钢板温度[℃]tc≤200℃

11、te:轧机入口测的钢板宽度方向端部的钢板温度[℃]te≤200℃

12、α:si含量[%]0<α≤4.5

13、优选依次进行如下工序:全宽度加热工序,通过上述全宽度加热装置在钢板的整个宽度方向对钢板进行加热;边缘部加热工序,通过上述边缘部加热装置对钢板的宽度方向端部进行加热;轧制工序,通过上述冷轧机对钢板进行轧制。

14、优选依次进行如下工序:边缘部加热工序,通过上述边缘部加热装置对钢板的宽度方向端部进行加热;全宽度加热工序,通过上述全宽度加热装置在钢板的整个宽度方向对钢板进行加热;轧制工序,通过上述冷轧机对钢板进行轧制。

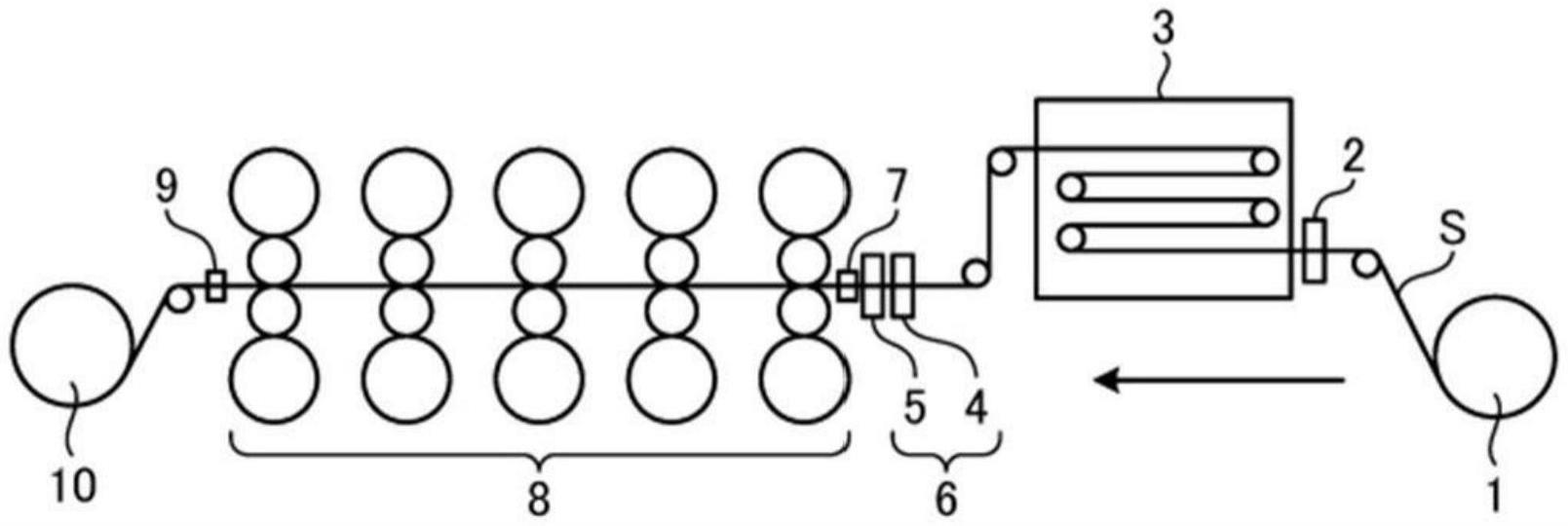

15、本发明的冷轧钢板的制造设备具备:全宽度加热装置,在钢板的整个宽度方向对钢板进行加热;边缘部加热装置,对上述钢板的宽度方向端部进行加热;以及冷轧机,相对于上述全宽度加热装置和上述边缘部加热装置配置在轧制方向下游侧,对上述钢板进行轧制;并且,上述全宽度加热装置和边缘部加热装置在上述冷轧机的入口侧对钢板进行加热,使得钢板的宽度方向端部的温度高于宽度方向中央部的温度。

16、优选上述全宽度加热装置和上述边缘部加热装置根据钢板的si含量改变上述冷轧机的入口侧的钢板的宽度方向中央部和宽度方向端部的温度。

17、优选上述全宽度加热装置和上述边缘部加热装置将上述冷轧机的入口侧的钢板的宽度方向中央部和宽度方向端部的温度加热到根据si含量α而变化的通过下述数学式(1)、(2)算出的温度。

18、[数学式2]

19、tc≥0.1α4.5+15…(1)

20、te≥0.1α4.8+15…(2)

21、tc:轧机入口测的钢板宽度方向中央部的钢板温度[℃]tc≤200℃

22、te:轧机入口测的钢板宽度方向端部的钢板温度[℃]te≤200℃

23、α:si含量[%]0<α≤4.5

24、优选上述全宽度加热装置和上述边缘部加热装置设置于距上述冷轧机的入口侧10m以内的位置。

25、优选上述全宽度加热装置为螺线管式感应加热装置。

26、优选上述全宽度加热装置和上述边缘部加热装置从上述冷轧机的轧制方向上游侧依次配置。

27、优选上述边缘部加热装置和上述全宽度加热装置从上述冷轧机的轧制方向上游侧依次配置。

28、根据本发明的冷轧钢板的制造方法和制造设备,能够环境负荷低且稳定地对硅钢板进行轧制。

技术特征:

1.一种冷轧钢板的制造方法,使用如下装置:

2.根据权利要求1所述的冷轧钢板的制造方法,其中,所述冷轧机的入口侧的钢板的宽度方向中央部和宽度方向端部的温度根据钢板的si含量而变化。

3.根据权利要求1或2所述的冷轧钢板的制造方法,其中,所述冷轧机的入口侧的钢板的宽度方向中央部和宽度方向端部的温度是根据si含量α变化的通过下述数学式(1)、(2)算出的温度,

4.根据权利要求1~3中任一项所述的冷轧钢板的制造方法,其中,依次进行以下工序:

5.根据权利要求1~3中任一项所述的冷轧钢板的制造方法,其中,依次进行以下工序:

6.一种冷轧钢板的制造设备,具备如下装置:

7.根据权利要求6所述的冷轧钢板的制造设备,其中,所述全宽度加热装置和所述边缘部加热装置根据钢板的si含量而改变所述冷轧机的入口侧的钢板的宽度方向中央部和宽度方向端部的温度。

8.根据权利要求6或7所述的冷轧钢板的制造设备,其中,所述全宽度加热装置和所述边缘部加热装置将所述冷轧机的入口侧的钢板的宽度方向中央部和宽度方向端部的温度加热到根据si含量α变化的通过下述数学式(1)、(2)算出的温度,

9.根据权利要求6~8中任一项所述的冷轧钢板的制造设备,其中,所述全宽度加热装置和所述边缘部加热装置设置于距所述冷轧机的入口侧10m以内的位置。

10.根据权利要求6~9中任一项所述的冷轧钢板的制造设备,其中,所述全宽度加热装置为螺线管式感应加热装置。

11.根据权利要求6~10中任一项所述的冷轧钢板的制造设备,其中,所述全宽度加热装置和所述边缘部加热装置从所述冷轧机的轧制方向上游侧依次配置。

12.根据权利要求6~10中任一项所述的冷轧钢板的制造设备,其中,所述边缘部加热装置和所述全宽度加热装置从所述冷轧机的轧制方向上游侧依次配置。

技术总结

本发明的冷轧钢板的制造方法使用:全宽度加热装置,在钢板的整个宽度方向对钢板进行加热;边缘部加热装置,对钢板的宽度方向端部进行加热;以及冷轧机,相对于全宽度加热装置和边缘部加热装置配置在轧制方向下游侧,对钢板进行轧制;上述冷轧钢板的制造方法包括使用全宽度加热装置和边缘部加热装置在冷轧机的入口侧对钢板进行加热,使得钢板的宽度方向端部的温度高于宽度方向中央部的温度的步骤。

技术研发人员:日冈大贵,松原行宏,藤田昇辉,日野公贵,荒川哲矢,大桥美和

受保护的技术使用者:杰富意钢铁株式会社

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!