一种元器件自动抬高波峰焊接的电子装联焊接方法与流程

1.本发明涉及电子装联焊接技术领域,尤其涉及一种元器件自动抬高波峰焊接的电子装联焊接方法。

背景技术:

2.电子装联是指电子元器件、光电子元器件、基板、导线、连接器等零部件根据设定的电气工程模型,实现装配和电气连通的制造过程。在此过程中所采用的各种设备称为电子装联设备。电子装联专用设备的技术水平及运作性能直接影响产品的电气连通性、稳定性、可靠性以及使用的安全性。电子装联设备是电子工业专用设备的一个分支,是电子电气产品制造的基础性支撑技术,同时也是电子电气产品实现小型化、轻量化、多功能化和高可靠性的关键技术。中国正从全球的制造业大国向制造业强国转化,逐步由劳动密集型向技术密集型过渡,尤以工业化和信息化两化融合为重点的形势下,作为电子电气产品制造业的关键和核心技术之一,我国在电子组装产业的投入和产出大幅度增长,电子电气产品中的电子组装联工艺与设备产业正处于千载难逢的历史机遇。

3.但是目前现有的电子装联焊接技术仍存在焊接过程大部分由人工完成导致焊接标准不统一、焊接精确度低的问题,因此,我们提出一种元器件自动抬高波峰焊接的电子装联焊接方法用于解决上述问题。

技术实现要素:

4.本发明的目的是为了解决目前现有的电子装联焊接技术仍存在焊接过程大部分由人工完成导致焊接标准不统一、焊接精确度低等问题,而提出的一种元器件自动抬高波峰焊接的电子装联焊接方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种元器件自动抬高波峰焊接的电子装联焊接方法,包括以下步骤:

7.s1:装置设计:设计出电子装联焊接时需要用到的装置及其连接方法;

8.s2:焊接准备:在焊接前对焊接设备进行检查,做好焊接前的准备工作;

9.s3:焊接试验:通过进行焊接试验,计算出设计的装置的焊接精确率;

10.s4:进行焊接:对元器件进行焊接,并对焊接后的元器件进行检查;

11.s5:焊接后处理:焊接完成后进行冷却处理,并进行参数设置对工艺过程进行检查;

12.优选的,所述s1中,采用有铅波峰焊锡炉进行焊接操作,并在有铅波峰焊锡炉的焊锡槽外部连接一个红外线感应器,在红外线感应器外部连接一个微型计算机,在微型计算机外部连接一个电子控制器,同时在元器件底部加装临时垫片,其中所述电子控制器分为控制中心和控制装置,且所述控制装置位于焊锡槽的上方,且与临时垫片连接,临时垫片与测温曲线pcb板连接;

13.优选的,所述s2中,有铅波峰焊锡炉开机前,由操作人员配戴粗纱手套用棉纱对有

铅波峰焊锡炉进行擦拭,并向注油孔内注入润滑油,润滑油注入完成后由操作人员配戴橡胶防腐手套清除锡槽和焊剂槽上的废物和污物;

14.优选的,所述s3中,进行焊接试验前先打开红外线感应器,同时由专业人员设置红外线感应器的红外线发射高度数据范围,设置好数据范围后将报废元器件放入焊锡槽内进行焊接试验,进行焊接试验时先接通有铅波峰焊锡炉电源再进行焊接试验,其中进行焊接试验时有铅波峰焊锡炉温度控制在240-250℃,且测温曲线pcb板上焊点温度的最低值为215℃,人工在焊接试验完成后对焊接的元器件进行检查,通过检查结果对红外线感应器的红外线发射高度数据范围进行调整,数据范围调整后再次进行焊接试验直至在数据范围内进行焊接时元器件均符合焊接要求停止数据范围调整,其中所述焊接要求由客户进行制定,并由人工进行判断焊接结果是否符合要求,其中所述红外线感应器的红外线发射高度数据范围的最小值小于有铅波峰焊锡炉焊锡槽处的距地高度数据,最大值高于有铅波峰焊锡炉上的焊锡槽上方0.5m处的距地高度数据;

15.优选的,所述s4中,焊接试验完成后接通电源进行焊接,焊接进行前由专业人员将倾斜的元器件扶正,并验证所扶正的元器件的正误,其中大型元器件在焊前需采取加固措施,所述加固措施为将大型元器件固定在印制板上,且对于焊点面有smt元件,焊点面浸锡前实测预热温度与波峰1最高温度的落差控制小于150℃,对于使用二个波峰的产品,波峰1与波峰2之间的下降温度值为有铅控制在170℃以上,无铅控制在200℃以上,防止二次焊接,进行焊接时将要进行焊接的元器件放入焊锡槽内,接通焊锡槽加热器,打开发泡喷涂器的进气开关,开启有铅波峰焊锡炉气泵开关,用装有印制板的专用夹具来调整压锡深度,清除锡面残余氧化物,并在锡面干净后添加防氧化剂,由人工检查助焊剂,并通过液面进行判断处理,其中判断结果为液面低则由人工增加助焊剂,同时检查助焊剂发泡层是否良好,其中助焊剂的使用颗粒度在10-40目,焊接时采用co2气体保护焊的方法,其中焊接电流为200-300a,电压为20-30v,co2浓度为100%,助焊剂发泡层检查良好则打开预热器温度开关,并将预热器温度数据调到200-300℃,且浸锡时间为波峰1控制在0.3-1s,波峰2控制在2-3s,调节夹送倾角为4-6度,传送速度为0.7-1.5m/min,助焊剂喷雾压力为2-3pa,针阀压力为2-4pa,同时开通冷却风扇,将焊接夹具装入导轨,印制板装入夹具,其中要求板四周贴紧夹具槽,并将夹具放到传送导轨的始端,焊接时由红外线感应器发射红外线,通过反射回红外线感应器的红外线对焊接的元器件高度和焊锡槽高度进行数据收集,同时收集焊点面标准预热温度的时间、测温曲线pcb板上焊点温度、浸锡前预热最高温度、焊点面最高过波峰温度、焊点面浸锡时间和焊接后冷却温度下降的斜率数据,将收集到的数据传入微型计算机,微型计算机对传入数据进行对比,对比结果为元器件高度和焊锡槽高度差在0-0.2m内则微型计算机不下达命令,对比结果为元器件高度和焊锡槽高度差不在0-0.2m内则由微型计算机下达控制命令,并由电子控制器的控制中心接收所述控制命令,其中所述电子控制器的控制中心接收控制命令后通过控制命令内容对控制装置进行自动控制操作控制临时垫片进行上下移动,且自动控制操作完成一次后红外线感应器再次发射红外线获取高度数据,并将数据进行对吧,通过对比结果进行处理直至对比结果为元器件高度和焊锡槽高度差在0-0.2m内焊接完成,焊接完成后由专业人员对焊接过的所有元器件进行检查,并计算出合格率;

16.优选的,所述s5中,焊接完成后对于有铅产品采用自然风进行冷却,对于无铅产品

采用制冷压缩机强制制冷进行冷却,且焊接后冷却要求为每日实测温度曲线最高温度下降到200℃之间的下降速率控制在8℃/s以上,且pcb板过完波峰30秒,焊点温度控制在140℃以下,制冷出风口风速控制在2.0-4.0m/s,对制冷压缩机制冷温度设备探头显示温度控制在15℃以下,并根据波峰焊接生产工艺给出的参数严格控制波峰焊机电脑参数设置,每天按时记录波峰焊机运行参数,且放在喷雾型波峰焊机传送带的连续2快板之间的距离不小于5cm,同时每小时检查波峰焊机助焊剂喷雾状况,每次转机时须点检喷雾抽风罩的5s情况,每小时检查波峰焊机波峰是否平整,喷口是否被锡渣堵塞,操作员在生产过程中如发现工艺给出的参数不能满足要求,不得自行调整参数,立即通知工程师处理。

17.与现有技术相比,本发明的有益效果是:

18.1、通过红外线感应器和电子控制器自动控制元器件抬高,减少了人工的参与,提高了焊接的精确度。

19.2、焊接过程均通过机器运行,减少了人工的浪费,同时使得焊接结果标准化。

20.本发明的目的是通过红外线感应器和电子控制器自动控制元器件抬高,减少了人工的参与,提高了焊接的精确度,同时焊接过程均通过机器运行,减少了人工的浪费,且使得焊接结果标准化。

附图说明

21.图1为本发明提出的一种元器件自动抬高波峰焊接的电子装联焊接方法的流程图;

22.图2为本发明提出的一种元器件自动抬高波峰焊接的电子装联焊接方法的单波峰焊接图;

23.图3为本发明提出的一种元器件自动抬高波峰焊接的电子装联焊接方法的双波峰焊接图。

具体实施方式

24.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

25.实施例一

26.参照图1-3,一种元器件自动抬高波峰焊接的电子装联焊接方法,包括以下步骤:

27.s1:装置设计:采用有铅波峰焊锡炉进行焊接操作,并在有铅波峰焊锡炉的焊锡槽外部连接一个红外线感应器,在红外线感应器外部连接一个微型计算机,在微型计算机外部连接一个电子控制器,同时在元器件底部加装临时垫片,其中所述电子控制器分为控制中心和控制装置,且所述控制装置位于焊锡槽的上方,且与临时垫片连接,临时垫片与测温曲线pcb板连接;

28.s2:焊接准备:有铅波峰焊锡炉开机前,由操作人员配戴粗纱手套用棉纱对有铅波峰焊锡炉进行擦拭,并向注油孔内注入润滑油,润滑油注入完成后由操作人员配戴橡胶防腐手套清除锡槽和焊剂槽上的废物和污物;

29.s3:焊接试验:进行焊接试验前先打开红外线感应器,同时由专业人员设置红外线感应器的红外线发射高度数据范围,设置好数据范围后将报废元器件放入焊锡槽内进行焊

接试验,进行焊接试验时先接通有铅波峰焊锡炉电源再进行焊接试验,其中进行焊接试验时有铅波峰焊锡炉温度控制在240℃,且测温曲线pcb板上焊点温度的最低值为215℃,人工在焊接试验完成后对焊接的元器件进行检查,通过检查结果对红外线感应器的红外线发射高度数据范围进行调整,数据范围调整后再次进行焊接试验直至在数据范围内进行焊接时元器件均符合焊接要求停止数据范围调整,其中所述焊接要求由客户进行制定,并由人工进行判断焊接结果是否符合要求,其中所述红外线感应器的红外线发射高度数据范围的最小值小于有铅波峰焊锡炉焊锡槽处的距地高度数据,最大值高于有铅波峰焊锡炉上的焊锡槽上方0.5m处的距地高度数据;

30.s4:进行焊接:焊接试验完成后接通电源进行焊接,焊接进行前由专业人员将倾斜的元器件扶正,并验证所扶正的元器件的正误,其中大型元器件在焊前需采取加固措施,所述加固措施为将大型元器件固定在印制板上,且对于焊点面有smt元件,焊点面浸锡前实测预热温度与波峰1最高温度的落差控制小于150℃,对于使用二个波峰的产品,波峰1与波峰2之间的下降温度值为有铅控制在170℃以上,无铅控制在200℃以上,防止二次焊接,进行焊接时将要进行焊接的元器件放入焊锡槽内,接通焊锡槽加热器,打开发泡喷涂器的进气开关,开启有铅波峰焊锡炉气泵开关,用装有印制板的专用夹具来调整压锡深度,清除锡面残余氧化物,并在锡面干净后添加防氧化剂,由人工检查助焊剂,并通过液面进行判断处理,其中判断结果为液面低则由人工增加助焊剂,同时检查助焊剂发泡层是否良好,其中助焊剂的使用颗粒度在20目,焊接时采用co2气体保护焊的方法,其中焊接电流为200a,电压为20v,co2浓度为100%,助焊剂发泡层检查良好则打开预热器温度开关,并将预热器温度数据调到250℃,且浸锡时间为波峰1控制在0.6s,波峰2控制在2s,调节夹送倾角为4度,传送速度为0.8m/min,助焊剂喷雾压力为2pa,针阀压力为4pa,同时开通冷却风扇,将焊接夹具装入导轨,印制板装入夹具,其中要求板四周贴紧夹具槽,并将夹具放到传送导轨的始端,焊接时由红外线感应器发射红外线,通过反射回红外线感应器的红外线对焊接的元器件高度和焊锡槽高度进行数据收集,同时收集焊点面标准预热温度的时间、测温曲线pcb板上焊点温度、浸锡前预热最高温度、焊点面最高过波峰温度、焊点面浸锡时间和焊接后冷却温度下降的斜率数据,将收集到的数据传入微型计算机,微型计算机对传入数据进行对比,对比结果为元器件高度和焊锡槽高度差在0-0.2m内则微型计算机不下达命令,对比结果为元器件高度和焊锡槽高度差不在0-0.2m内则由微型计算机下达控制命令,并由电子控制器的控制中心接收所述控制命令,其中所述电子控制器的控制中心接收控制命令后通过控制命令内容对控制装置进行自动控制操作控制临时垫片进行上下移动,且自动控制操作完成一次后红外线感应器再次发射红外线获取高度数据,并将数据进行对吧,通过对比结果进行处理直至对比结果为元器件高度和焊锡槽高度差在0-0.2m内焊接完成,焊接完成后由专业人员对焊接过的所有元器件进行检查,并计算出合格率;

31.s5:焊接后处理:焊接完成后对于有铅产品采用自然风进行冷却,对于无铅产品采用制冷压缩机强制制冷进行冷却,且焊接后冷却要求为每日实测温度曲线最高温度下降到200℃之间的下降速率控制在9℃/s,且pcb板过完波峰30秒,焊点温度控制在130℃,制冷出风口风速控制在4.0m/s,对制冷压缩机制冷温度设备探头显示温度控制在14℃,并根据波峰焊接生产工艺给出的参数严格控制波峰焊机电脑参数设置,每天按时记录波峰焊机运行参数,且放在喷雾型波峰焊机传送带的连续2快板之间的距离不小于5cm,同时每小时检查

波峰焊机助焊剂喷雾状况,每次转机时须点检喷雾抽风罩的5s情况,每小时检查波峰焊机波峰是否平整,喷口是否被锡渣堵塞,操作员在生产过程中如发现工艺给出的参数不能满足要求,不得自行调整参数,立即通知工程师处理。

32.实施例二

33.参照图1-3,一种元器件自动抬高波峰焊接的电子装联焊接方法,包括以下步骤:

34.s1:装置设计:采用有铅波峰焊锡炉进行焊接操作,并在有铅波峰焊锡炉的焊锡槽外部连接一个红外线感应器,在红外线感应器外部连接一个微型计算机,在微型计算机外部连接一个电子控制器,同时在元器件底部加装临时垫片,其中所述电子控制器分为控制中心和控制装置,且所述控制装置位于焊锡槽的上方,且与临时垫片连接,临时垫片与测温曲线pcb板连接;

35.s2:焊接准备:有铅波峰焊锡炉开机前,由操作人员配戴粗纱手套用棉纱对有铅波峰焊锡炉进行擦拭,并向注油孔内注入润滑油,润滑油注入完成后由操作人员配戴橡胶防腐手套清除锡槽和焊剂槽上的废物和污物;

36.s3:焊接试验:进行焊接试验前先打开红外线感应器,同时由专业人员设置红外线感应器的红外线发射高度数据范围,设置好数据范围后将报废元器件放入焊锡槽内进行焊接试验,进行焊接试验时先接通有铅波峰焊锡炉电源再进行焊接试验,其中进行焊接试验时有铅波峰焊锡炉温度控制在250℃,且测温曲线pcb板上焊点温度的最低值为215℃,人工在焊接试验完成后对焊接的元器件进行检查,通过检查结果对红外线感应器的红外线发射高度数据范围进行调整,数据范围调整后再次进行焊接试验直至在数据范围内进行焊接时元器件均符合焊接要求停止数据范围调整,其中所述焊接要求由客户进行制定,并由人工进行判断焊接结果是否符合要求,其中所述红外线感应器的红外线发射高度数据范围的最小值小于有铅波峰焊锡炉焊锡槽处的距地高度数据,最大值高于有铅波峰焊锡炉上的焊锡槽上方0.5m处的距地高度数据;

37.s4:进行焊接:焊接试验完成后接通电源进行焊接,焊接进行前由专业人员将倾斜的元器件扶正,并验证所扶正的元器件的正误,其中大型元器件在焊前需采取加固措施,所述加固措施为将大型元器件固定在印制板上,且对于焊点面有smt元件,焊点面浸锡前实测预热温度与波峰1最高温度的落差控制小于150℃,对于使用二个波峰的产品,波峰1与波峰2之间的下降温度值为有铅控制在170℃以上,无铅控制在200℃以上,防止二次焊接,进行焊接时将要进行焊接的元器件放入焊锡槽内,接通焊锡槽加热器,打开发泡喷涂器的进气开关,开启有铅波峰焊锡炉气泵开关,用装有印制板的专用夹具来调整压锡深度,清除锡面残余氧化物,并在锡面干净后添加防氧化剂,由人工检查助焊剂,并通过液面进行判断处理,其中判断结果为液面低则由人工增加助焊剂,同时检查助焊剂发泡层是否良好,其中助焊剂的使用颗粒度在15目,焊接时采用co2气体保护焊的方法,其中焊接电流为280a,电压为27v,co2浓度为100%,助焊剂发泡层检查良好则打开预热器温度开关,并将预热器温度数据调到300℃,且浸锡时间为波峰1控制在0.7s,波峰2控制在3s,调节夹送倾角为6度,传送速度为0.75m/min,助焊剂喷雾压力为2pa,针阀压力为4pa,同时开通冷却风扇,将焊接夹具装入导轨,印制板装入夹具,其中要求板四周贴紧夹具槽,并将夹具放到传送导轨的始端,焊接时由红外线感应器发射红外线,通过反射回红外线感应器的红外线对焊接的元器件高度和焊锡槽高度进行数据收集,同时收集焊点面标准预热温度的时间、测温曲线pcb板

上焊点温度、浸锡前预热最高温度、焊点面最高过波峰温度、焊点面浸锡时间和焊接后冷却温度下降的斜率数据,将收集到的数据传入微型计算机,微型计算机对传入数据进行对比,对比结果为元器件高度和焊锡槽高度差在0-0.2m内则微型计算机不下达命令,对比结果为元器件高度和焊锡槽高度差不在0-0.2m内则由微型计算机下达控制命令,并由电子控制器的控制中心接收所述控制命令,其中所述电子控制器的控制中心接收控制命令后通过控制命令内容对控制装置进行自动控制操作控制临时垫片进行上下移动,且自动控制操作完成一次后红外线感应器再次发射红外线获取高度数据,并将数据进行对吧,通过对比结果进行处理直至对比结果为元器件高度和焊锡槽高度差在0-0.2m内焊接完成,焊接完成后由专业人员对焊接过的所有元器件进行检查,并计算出合格率;

38.s5:焊接后处理:焊接完成后对于有铅产品采用自然风进行冷却,对于无铅产品采用制冷压缩机强制制冷进行冷却,且焊接后冷却要求为每日实测温度曲线最高温度下降到200℃之间的下降速率控制在10℃/s,且pcb板过完波峰30秒,焊点温度控制在120℃,制冷出风口风速控制在3.0m/s,对制冷压缩机制冷温度设备探头显示温度控制在13℃,并根据波峰焊接生产工艺给出的参数严格控制波峰焊机电脑参数设置,每天按时记录波峰焊机运行参数,且放在喷雾型波峰焊机传送带的连续2快板之间的距离不小于5cm,同时每小时检查波峰焊机助焊剂喷雾状况,每次转机时须点检喷雾抽风罩的5s情况,每小时检查波峰焊机波峰是否平整,喷口是否被锡渣堵塞,操作员在生产过程中如发现工艺给出的参数不能满足要求,不得自行调整参数,立即通知工程师处理。

39.实施例三

40.参照图1-3,一种元器件自动抬高波峰焊接的电子装联焊接方法,包括以下步骤:

41.s1:装置设计:采用有铅波峰焊锡炉进行焊接操作,并在有铅波峰焊锡炉的焊锡槽外部连接一个红外线感应器,在红外线感应器外部连接一个微型计算机,在微型计算机外部连接一个电子控制器,同时在元器件底部加装临时垫片,其中所述电子控制器分为控制中心和控制装置,且所述控制装置位于焊锡槽的上方,且与临时垫片连接,临时垫片与测温曲线pcb板连接;

42.s2:焊接准备:有铅波峰焊锡炉开机前,由操作人员配戴粗纱手套用棉纱对有铅波峰焊锡炉进行擦拭,并向注油孔内注入润滑油,润滑油注入完成后由操作人员配戴橡胶防腐手套清除锡槽和焊剂槽上的废物和污物;

43.s3:焊接试验:进行焊接试验前先打开红外线感应器,同时由专业人员设置红外线感应器的红外线发射高度数据范围,设置好数据范围后将报废元器件放入焊锡槽内进行焊接试验,进行焊接试验时先接通有铅波峰焊锡炉电源再进行焊接试验,其中进行焊接试验时有铅波峰焊锡炉温度控制在245℃,且测温曲线pcb板上焊点温度的最低值为215℃,人工在焊接试验完成后对焊接的元器件进行检查,通过检查结果对红外线感应器的红外线发射高度数据范围进行调整,数据范围调整后再次进行焊接试验直至在数据范围内进行焊接时元器件均符合焊接要求停止数据范围调整,其中所述焊接要求由客户进行制定,并由人工进行判断焊接结果是否符合要求,其中所述红外线感应器的红外线发射高度数据范围的最小值小于有铅波峰焊锡炉焊锡槽处的距地高度数据,最大值高于有铅波峰焊锡炉上的焊锡槽上方0.5m处的距地高度数据;

44.s4:进行焊接:焊接试验完成后接通电源进行焊接,焊接进行前由专业人员将倾斜

的元器件扶正,并验证所扶正的元器件的正误,其中大型元器件在焊前需采取加固措施,所述加固措施为将大型元器件固定在印制板上,且对于焊点面有smt元件,焊点面浸锡前实测预热温度与波峰1最高温度的落差控制小于150℃,对于使用二个波峰的产品,波峰1与波峰2之间的下降温度值为有铅控制在170℃以上,无铅控制在200℃以上,防止二次焊接,进行焊接时将要进行焊接的元器件放入焊锡槽内,接通焊锡槽加热器,打开发泡喷涂器的进气开关,开启有铅波峰焊锡炉气泵开关,用装有印制板的专用夹具来调整压锡深度,清除锡面残余氧化物,并在锡面干净后添加防氧化剂,由人工检查助焊剂,并通过液面进行判断处理,其中判断结果为液面低则由人工增加助焊剂,同时检查助焊剂发泡层是否良好,其中助焊剂的使用颗粒度在20目,焊接时采用co2气体保护焊的方法,其中焊接电流为230a,电压为28v,co2浓度为100%,助焊剂发泡层检查良好则打开预热器温度开关,并将预热器温度数据调到270℃,且浸锡时间为波峰1控制在0.8s,波峰2控制在3s,调节夹送倾角为5度,传送速度为0.95m/min,助焊剂喷雾压力为3pa,针阀压力为2pa,同时开通冷却风扇,将焊接夹具装入导轨,印制板装入夹具,其中要求板四周贴紧夹具槽,并将夹具放到传送导轨的始端,焊接时由红外线感应器发射红外线,通过反射回红外线感应器的红外线对焊接的元器件高度和焊锡槽高度进行数据收集,同时收集焊点面标准预热温度的时间、测温曲线pcb板上焊点温度、浸锡前预热最高温度、焊点面最高过波峰温度、焊点面浸锡时间和焊接后冷却温度下降的斜率数据,将收集到的数据传入微型计算机,微型计算机对传入数据进行对比,对比结果为元器件高度和焊锡槽高度差在0-0.2m内则微型计算机不下达命令,对比结果为元器件高度和焊锡槽高度差不在0-0.2m内则由微型计算机下达控制命令,并由电子控制器的控制中心接收所述控制命令,其中所述电子控制器的控制中心接收控制命令后通过控制命令内容对控制装置进行自动控制操作控制临时垫片进行上下移动,且自动控制操作完成一次后红外线感应器再次发射红外线获取高度数据,并将数据进行对吧,通过对比结果进行处理直至对比结果为元器件高度和焊锡槽高度差在0-0.2m内焊接完成,焊接完成后由专业人员对焊接过的所有元器件进行检查,并计算出合格率;

45.s5:焊接后处理:焊接完成后对于有铅产品采用自然风进行冷却,对于无铅产品采用制冷压缩机强制制冷进行冷却,且焊接后冷却要求为每日实测温度曲线最高温度下降到200℃之间的下降速率控制在18℃/s,且pcb板过完波峰30秒,焊点温度控制在100℃,制冷出风口风速控制在2.0m/s,对制冷压缩机制冷温度设备探头显示温度控制在10℃,并根据波峰焊接生产工艺给出的参数严格控制波峰焊机电脑参数设置,每天按时记录波峰焊机运行参数,且放在喷雾型波峰焊机传送带的连续2快板之间的距离不小于5cm,同时每小时检查波峰焊机助焊剂喷雾状况,每次转机时须点检喷雾抽风罩的5s情况,每小时检查波峰焊机波峰是否平整,喷口是否被锡渣堵塞,操作员在生产过程中如发现工艺给出的参数不能满足要求,不得自行调整参数,立即通知工程师处理。

46.实施例四

47.参照图1-3,一种元器件自动抬高波峰焊接的电子装联焊接方法,包括以下步骤:

48.s1:装置设计:采用有铅波峰焊锡炉进行焊接操作,并在有铅波峰焊锡炉的焊锡槽外部连接一个红外线感应器,在红外线感应器外部连接一个微型计算机,在微型计算机外部连接一个电子控制器,同时在元器件底部加装临时垫片,其中所述电子控制器分为控制中心和控制装置,且所述控制装置位于焊锡槽的上方,且与临时垫片连接,临时垫片与测温

曲线pcb板连接;

49.s2:焊接准备:有铅波峰焊锡炉开机前,由操作人员配戴粗纱手套用棉纱对有铅波峰焊锡炉进行擦拭,并向注油孔内注入润滑油,润滑油注入完成后由操作人员配戴橡胶防腐手套清除锡槽和焊剂槽上的废物和污物;

50.s3:焊接试验:进行焊接试验前先打开红外线感应器,同时由专业人员设置红外线感应器的红外线发射高度数据范围,设置好数据范围后将报废元器件放入焊锡槽内进行焊接试验,进行焊接试验时先接通有铅波峰焊锡炉电源再进行焊接试验,其中进行焊接试验时有铅波峰焊锡炉温度控制在242℃,且测温曲线pcb板上焊点温度的最低值为215℃,人工在焊接试验完成后对焊接的元器件进行检查,通过检查结果对红外线感应器的红外线发射高度数据范围进行调整,数据范围调整后再次进行焊接试验直至在数据范围内进行焊接时元器件均符合焊接要求停止数据范围调整,其中所述焊接要求由客户进行制定,并由人工进行判断焊接结果是否符合要求,其中所述红外线感应器的红外线发射高度数据范围的最小值小于有铅波峰焊锡炉焊锡槽处的距地高度数据,最大值高于有铅波峰焊锡炉上的焊锡槽上方0.5m处的距地高度数据;

51.s4:进行焊接:焊接试验完成后接通电源进行焊接,焊接进行前由专业人员将倾斜的元器件扶正,并验证所扶正的元器件的正误,其中大型元器件在焊前需采取加固措施,所述加固措施为将大型元器件固定在印制板上,且对于焊点面有smt元件,焊点面浸锡前实测预热温度与波峰1最高温度的落差控制小于150℃,对于使用二个波峰的产品,波峰1与波峰2之间的下降温度值为有铅控制在170℃以上,无铅控制在200℃以上,防止二次焊接,进行焊接时将要进行焊接的元器件放入焊锡槽内,接通焊锡槽加热器,打开发泡喷涂器的进气开关,开启有铅波峰焊锡炉气泵开关,用装有印制板的专用夹具来调整压锡深度,清除锡面残余氧化物,并在锡面干净后添加防氧化剂,由人工检查助焊剂,并通过液面进行判断处理,其中判断结果为液面低则由人工增加助焊剂,同时检查助焊剂发泡层是否良好,其中助焊剂的使用颗粒度为35目,焊接时采用co2气体保护焊的方法,其中焊接电流为290a,电压为30v,co2浓度为100%,助焊剂发泡层检查良好则打开预热器温度开关,并将预热器温度数据调为235℃,且浸锡时间为波峰1控制在0.7s,波峰2控制在2.5s,调节夹送倾角为5度,传送速度为1.3m/min,助焊剂喷雾压力为2pa,针阀压力为3pa,同时开通冷却风扇,将焊接夹具装入导轨,印制板装入夹具,其中要求板四周贴紧夹具槽,并将夹具放到传送导轨的始端,焊接时由红外线感应器发射红外线,通过反射回红外线感应器的红外线对焊接的元器件高度和焊锡槽高度进行数据收集,同时收集焊点面标准预热温度的时间、测温曲线pcb板上焊点温度、浸锡前预热最高温度、焊点面最高过波峰温度、焊点面浸锡时间和焊接后冷却温度下降的斜率数据,将收集到的数据传入微型计算机,微型计算机对传入数据进行对比,对比结果为元器件高度和焊锡槽高度差在0-0.2m内则微型计算机不下达命令,对比结果为元器件高度和焊锡槽高度差不在0-0.2m内则由微型计算机下达控制命令,并由电子控制器的控制中心接收所述控制命令,其中所述电子控制器的控制中心接收控制命令后通过控制命令内容对控制装置进行自动控制操作控制临时垫片进行上下移动,且自动控制操作完成一次后红外线感应器再次发射红外线获取高度数据,并将数据进行对吧,通过对比结果进行处理直至对比结果为元器件高度和焊锡槽高度差在0-0.2m内焊接完成,焊接完成后由专业人员对焊接过的所有元器件进行检查,并计算出合格率;

52.s5:焊接后处理:焊接完成后对于有铅产品采用自然风进行冷却,对于无铅产品采用制冷压缩机强制制冷进行冷却,且焊接后冷却要求为每日实测温度曲线最高温度下降到200℃之间的下降速率控制在14℃/s,且pcb板过完波峰30秒,焊点温度控制在90℃,制冷出风口风速控制在4.0m/s,对制冷压缩机制冷温度设备探头显示温度控制在11℃,并根据波峰焊接生产工艺给出的参数严格控制波峰焊机电脑参数设置,每天按时记录波峰焊机运行参数,且放在喷雾型波峰焊机传送带的连续2快板之间的距离不小于5cm,同时每小时检查波峰焊机助焊剂喷雾状况,每次转机时须点检喷雾抽风罩的5s情况,每小时检查波峰焊机波峰是否平整,喷口是否被锡渣堵塞,操作员在生产过程中如发现工艺给出的参数不能满足要求,不得自行调整参数,立即通知工程师处理。

53.实施例五

54.参照图1-3,一种元器件自动抬高波峰焊接的电子装联焊接方法,包括以下步骤:

55.s1:装置设计:采用有铅波峰焊锡炉进行焊接操作,并在有铅波峰焊锡炉的焊锡槽外部连接一个红外线感应器,在红外线感应器外部连接一个微型计算机,在微型计算机外部连接一个电子控制器,同时在元器件底部加装临时垫片,其中所述电子控制器分为控制中心和控制装置,且所述控制装置位于焊锡槽的上方,且与临时垫片连接,临时垫片与测温曲线pcb板连接;

56.s2:焊接准备:有铅波峰焊锡炉开机前,由操作人员配戴粗纱手套用棉纱对有铅波峰焊锡炉进行擦拭,并向注油孔内注入润滑油,润滑油注入完成后由操作人员配戴橡胶防腐手套清除锡槽和焊剂槽上的废物和污物;

57.s3:焊接试验:进行焊接试验前先打开红外线感应器,同时由专业人员设置红外线感应器的红外线发射高度数据范围,设置好数据范围后将报废元器件放入焊锡槽内进行焊接试验,进行焊接试验时先接通有铅波峰焊锡炉电源再进行焊接试验,其中进行焊接试验时有铅波峰焊锡炉温度控制在243℃,且测温曲线pcb板上焊点温度的最低值为215℃,人工在焊接试验完成后对焊接的元器件进行检查,通过检查结果对红外线感应器的红外线发射高度数据范围进行调整,数据范围调整后再次进行焊接试验直至在数据范围内进行焊接时元器件均符合焊接要求停止数据范围调整,其中所述焊接要求由客户进行制定,并由人工进行判断焊接结果是否符合要求,其中所述红外线感应器的红外线发射高度数据范围的最小值小于有铅波峰焊锡炉焊锡槽处的距地高度数据,最大值高于有铅波峰焊锡炉上的焊锡槽上方0.5m处的距地高度数据;

58.s4:进行焊接:焊接试验完成后接通电源进行焊接,焊接进行前由专业人员将倾斜的元器件扶正,并验证所扶正的元器件的正误,其中大型元器件在焊前需采取加固措施,所述加固措施为将大型元器件固定在印制板上,且对于焊点面有smt元件,焊点面浸锡前实测预热温度与波峰1最高温度的落差控制小于150℃,对于使用二个波峰的产品,波峰1与波峰2之间的下降温度值为有铅控制在170℃以上,无铅控制在200℃以上,防止二次焊接,进行焊接时将要进行焊接的元器件放入焊锡槽内,接通焊锡槽加热器,打开发泡喷涂器的进气开关,开启有铅波峰焊锡炉气泵开关,用装有印制板的专用夹具来调整压锡深度,清除锡面残余氧化物,并在锡面干净后添加防氧化剂,由人工检查助焊剂,并通过液面进行判断处理,其中判断结果为液面低则由人工增加助焊剂,同时检查助焊剂发泡层是否良好,其中助焊剂的使用颗粒度在33目,焊接时采用co2气体保护焊的方法,其中焊接电流为265a,电压

为22v,co2浓度为100%,助焊剂发泡层检查良好则打开预热器温度开关,并将预热器温度数据调到234℃,且浸锡时间为波峰1控制在0.9s,波峰2控制在2s,调节夹送倾角为4度,传送速度为1.2m/min,助焊剂喷雾压力为3pa,针阀压力为4pa,同时开通冷却风扇,将焊接夹具装入导轨,印制板装入夹具,其中要求板四周贴紧夹具槽,并将夹具放到传送导轨的始端,焊接时由红外线感应器发射红外线,通过反射回红外线感应器的红外线对焊接的元器件高度和焊锡槽高度进行数据收集,同时收集焊点面标准预热温度的时间、测温曲线pcb板上焊点温度、浸锡前预热最高温度、焊点面最高过波峰温度、焊点面浸锡时间和焊接后冷却温度下降的斜率数据,将收集到的数据传入微型计算机,微型计算机对传入数据进行对比,对比结果为元器件高度和焊锡槽高度差在0-0.2m内则微型计算机不下达命令,对比结果为元器件高度和焊锡槽高度差不在0-0.2m内则由微型计算机下达控制命令,并由电子控制器的控制中心接收所述控制命令,其中所述电子控制器的控制中心接收控制命令后通过控制命令内容对控制装置进行自动控制操作控制临时垫片进行上下移动,且自动控制操作完成一次后红外线感应器再次发射红外线获取高度数据,并将数据进行对吧,通过对比结果进行处理直至对比结果为元器件高度和焊锡槽高度差在0-0.2m内焊接完成,焊接完成后由专业人员对焊接过的所有元器件进行检查,并计算出合格率;

59.s5:焊接后处理:焊接完成后对于有铅产品采用自然风进行冷却,对于无铅产品采用制冷压缩机强制制冷进行冷却,且焊接后冷却要求为每日实测温度曲线最高温度下降到200℃之间的下降速率控制在16℃/s,且pcb板过完波峰30秒,焊点温度控制在100℃,制冷出风口风速控制在4.0m/s,对制冷压缩机制冷温度设备探头显示温度控制在5℃,并根据波峰焊接生产工艺给出的参数严格控制波峰焊机电脑参数设置,每天按时记录波峰焊机运行参数,且放在喷雾型波峰焊机传送带的连续2快板之间的距离不小于5cm,同时每小时检查波峰焊机助焊剂喷雾状况,每次转机时须点检喷雾抽风罩的5s情况,每小时检查波峰焊机波峰是否平整,喷口是否被锡渣堵塞,操作员在生产过程中如发现工艺给出的参数不能满足要求,不得自行调整参数,立即通知工程师处理。

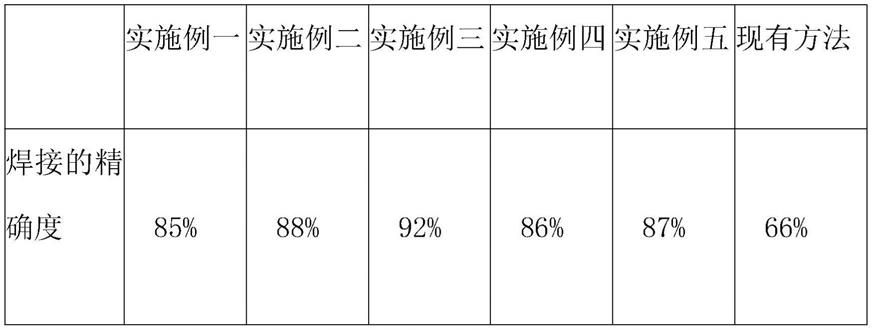

60.将实施例一、实施例二、实施例三、实施例四和实施例五中一种元器件自动抬高波峰焊接的电子装联焊接方法进行试验,得出结果如下:

[0061][0062]

实施例一、实施例二、实施例三、实施例四和实施例五制得的元器件自动抬高波峰焊接的电子装联焊接方法对比现有方法焊接的精确度有了显著提高,且实施例三为最佳实施例。

[0063]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1