超声辅助激光与电化学复合多能场协同加工系统及方法

1.本发明涉及特种加工技术中复合加工领域,尤其涉及到一种超声辅助激光与电化学复合多能场协同加工系统及方法。

背景技术:

2.航空发动机中的很多关键部件长期工作于高温高压的恶劣环境下,对零部件的寿命带来了严峻的挑战,并且发动机的推力越高,工作温度也就越高。为保证发动机核心部件在高温状态下也能正常工作,必须采用高效的冷却技术对核心部件进行冷却,其中数量众多的气膜冷却孔是保证冷却效率的关键结构。

3.燃烧室是发动机的动力来源,也是三大核心高压部件之一。燃烧室火焰筒在高温、热冲击和剧烈震动等恶劣的工作条件下,常发生变形、烧蚀等故障。为保证燃烧室的长期稳定工作,火焰筒壁或浮动瓦壁上分布有数量巨大、角度多变且直径小的孔结构。这些冷却孔的位置、加工精度及孔壁质量对发动机的工作性能有着重要影响。而火焰筒、浮动壁瓦片属于薄壁结构,海量群孔结构的加工极具挑战。

4.涡轮叶片是航空发动机承受热负荷和机械负荷最大的部件。目前,先进的涡扇发动机涡轮燃气进口处的温度在1800k-2050k。涡轮叶片的冷却手段是同时包含了气膜冷却、冲击冷却、肋壁强化换热、扰流柱强化换热等基本冷却技术的复合冷却方式。其中,气膜冷却孔的应用是最具代表性也最为直接的冷却手段。这些孔的喷射角度、孔径大小、深径比、孔间距等参数对冷却效果有着显著的影响,其制造技术已经成为涡轮叶片制造的关键。此外,发动机的进气道栅格、加力燃烧室隔热屏、高压压气机阻尼衬套等也是典型的群孔类零件。

5.综上可知,低损伤深小孔高效精密加工是航空发动机制造的关键技术。目前,深小孔的制造工艺主要有电火花加工、激光加工、电解加工等。每一种加工技术各有其独特优势,也有其局限性,无法实现高质量低损伤微小孔的精密加工。为克服单一制造工艺在加工效率和表面质量等方面存在的问题,复合加工技术越来越多的应用于低损伤深小孔的高效制造。其中,激光与电解复合加工技术综合了激光加工效率高、温度升高、电解加工表面质量好等优势,已成为国内外广泛关注的一种高表面质量精密加工技术。但目前,激光与电解复合加工技术还存在加工深度小、三维加工能力不足等问题,急需更加理想的激光与电化学复合加工工艺,以进一步实现低损伤深小孔的高效精密制造。

6.如何有效解决当前激光与电解复合加工深度偏小、加工精度控制困难等问题,实现低损伤深小孔的高效高质量加工,对航空发动机中关键零件的精密加工意义重大。

技术实现要素:

7.针对现有技术中存在不足,本发明提供了一种超声辅助激光与电化学复合多能场协同加工系统及方法,激光束和高速电解液均通过工具电极作用于工件,其中,激光束通过工具电极内腔全反射以实现多个激光束同时作用于工件表面,高压低温气体将浑浊的电解

液转变为气液混合态,避免了电解液形成连续电解液导电回路并对非加工区产生冲击和腐蚀。

8.本发明通过以下技术手段实现上述技术目的。

9.一种超声辅助激光与电化学复合多能场协同加工方法,包括如下步骤:脉冲电源正极接工件,负极接工具电极;激光束经工具电极内腔全反射后形成多个激光束同时作用于工件表面;同时,电解液从工具电极内腔喷射流出后作用于工件加工区域并发生电化学反应,电化学反应后浑浊的电解液连续液流被高压低温气体转变为气液混合态,从而在工件加工区周边形成雾状气液混合区域,浑浊的电解液连续液流转变为不连续的雾状液滴,避免从加工区流出的浑浊的电解液连续液流形成连续的导电回路对工件加工区周边产生冲击和电腐蚀。

10.上述方案中,通过超声振动去除黏附在工件加工区表面的难以被电解液冲走的加工产物。

11.实现超声辅助激光与电化学复合多能场协同加工方法的系统,包括激光加工系统、电解射流加工系统和超声振动系统;其中,激光加工系统用来提供激光热能场,电解射流加工系统提供电化学能量场,超声振动系统用来提供超声能场;所述工件与工具电极相对位置可调。

12.上述方案中,所述电解射流加工系统包括缩流腔体、弹簧夹头、锁紧螺母和工具电极;所述工具电极通过弹簧夹头和锁紧螺母固定,所述缩流腔体的输入端侧壁上开设有进液口;电解液通过进液口进入到所述缩流腔体,然后流经工具电极内腔,激光束经工具电极内腔的玻璃管多次全反射到达工件加工表面;所述工具电极中间段外圈设置有辅助夹具,辅助夹具上开设有通孔,高压低温气体经通孔沿工具电极外壁流向工件。

13.上述方案中,所述超声振动系统包括超声振动发生器,所述超声振动发生器通过水槽中的液体将超声波传导至水槽内的工件上。

14.上述方案中,所述工具电极包括玻璃管、金属管和绝缘涂层;其中,玻璃管外套装有金属管,金属管外侧壁涂覆有绝缘涂层。

15.上述方案中,还包括ccd观测系统和数据采集系统,ccd观测系统用于实时拍摄记录加工时加工区的图像,数据采集系统用于采集加工过程中的加工电压、电流、功率和加工区温度数据,ccd观测系统采集到的图像与数据采集系统采集到的各种数据实时传输到电脑中,电脑中控制软件根据接受到的图像和数据判断加工状态是否正常并决定是否进行下一步加工。

16.上述方案中,所述电解射流加工系统还包括加热器和冷水机;电解液的温度通过加热器和冷水机控制,电解液温度上下波动范围不超过1℃。

17.上述方案中,所述激光加工系统中的激光器为波长532nm的绿波激光器。

18.上述方案中,所述电解液冲击到工件表面的速度不低于30m/s。

19.有益效果:

20.1.本发明中激光束经过工具电极侧壁的多次全反射之后形成多个激光束同时作用于工件表面;通过激光束的热效应以及电化学溶解作用同时去除材料,电解液的高速高压冲击可以带走加工产物并冷却激光加工区域;同时,高压低温气体经通孔沿工具电极外壁流向工件;电化学反应后浑浊的电解液连续液流被高压低温气体转变为气液混合态,从

而在工件加工区周边形成雾状气液混合区域,浑浊的电解液连续液流转变为不连续的雾状液滴,避免从加工区流出的浑浊的电解液连续液流形成连续的导电回路对工件加工区周边产生冲击和电腐蚀;电解作用溶解去除激光加工的热影响区和重铸层,激光束的热影响快速去除阻碍电解反应的钝化层;激光与电解相互促进,共同实现材料的高效去除。

21.2.本发明综合利用激光加工、电化学溶解、水射流冲刷和超声振动等多种加工形式相互耦合,实现大深度低损伤深小孔的高效高质量加工。

22.3.本发明通过激光加工系统、电解射流加工系统、超声振动系统、ccd观测和数据采集系统、多个系统的协同工作,实现多能场的高效耦合加工。

23.4.本发明中的ccd观测系统和数据采集系统,通过电解液压力、流量、加工电压、加工电流以及功率参数的实时监控来判断加工状态的变化,实时控制加工过程,避免过度加工。

24.5.本发明中通过弹簧夹头和缩流腔体去固定工具电极,缩流腔体为中空的渐缩结构,在缩流腔体侧壁上开设进液口,可以引入电解液,同时,缩流腔体内可以通过激光束及提高电解液流速。

25.6.本发明中超声震动发生器发出超声波,超声波经液体传播到工件上可以带动工作震动去除黏附在工件加工区表面的难以被电解液冲走的加工产物。

26.7.本发明中通过移动平台可以调节工件相对激光加工系统的位置,从而实现对工件的加工。

27.8.本发明中电解液以不低于30m/s的速度冲击工件,可以带走加工产物并冷却激光加工区域。

附图说明

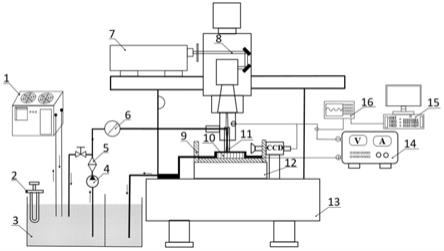

28.图1为本发明实施例涉及到的超声辅助激光与电化学复合多能场协同加工系统示意图;

29.图2为图1加工系统局部示意图;

30.图3是多能场复合加工原理示意图。

31.附图标记如下:

32.1-冷水机;2-加热器;3-电解液;4.-高压耐腐蚀供液泵;5-精膜过滤器;6-流量计;7-激光器;8-激光束;9-水槽;10-工件;11-工具电极;12-移动平台;13-大理石平台;14-脉冲电源;15-工控机;16-数据记录仪;17-窗口片;18-聚焦透镜;19-进液口;20-缩流腔体;21-弹簧夹头;22-锁紧螺母;23-高压低温气体;24-气液混合区;25-超声震动发生器;26-玻璃管;27-金属管;28-绝缘涂层。

具体实施方式

33.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

34.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“轴向”、“径向”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系

为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

35.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

36.一种超声辅助激光与电化学复合多能场协同加工方法,包括如下步骤:脉冲电源14正极接工件10,负极接工具电极11;激光束8经工具电极11全反射后形成多个激光束8同时作用于工件10表面;同时,电解液3经工具电极11流出后作用于工件10加工区域并发生电化学反应,电化学反应后浑浊的电解液3连续液流被高压低温气体23转变为气液混合态,从而在工件10加工区周边形成雾状气液混合区域24,浑浊的电解液3连续液流转变为不连续的雾状液滴,避免从加工区流出的浑浊的电解液3连续液流形成连续的导电回路对工件10加工区周边产生冲击和电腐蚀。

37.激光器固定于机床的顶部平台上,通过反光镜片将激光光束传导至机床内部的复合工具电极内腔,再穿过电解液并经过玻璃管内侧壁的多次全反射到达加工区域。根据光学全反射原理,激光光束以一定角度从低折射率的介质中传导至高折射率介质表面时会发生全反射。

38.高压冷却气体冲击可以约束加工区及周边电解液流体的流动,并对加工区进行高效冷却。

39.上述方案中,通过超声振动去除黏附在工件10加工区表面的难以被电解液3冲走的加工产物。

40.实现超声辅助激光与电化学复合多能场协同加工方法的系统,包括激光加工系统、电解射流加工系统和超声振动系统;其中,激光加工系统用来提供激光热能场,电解射流加工系统提供电化学能量场,超声振动系统用来提供超声能场;所述工件10与工具电极11相对位置可调。

41.上述方案中,所述电解射流加工系统包括缩流腔体20、弹簧夹头21、锁紧螺母22和工具电极11;所述工具电极11通过弹簧夹头21和锁紧螺母22固定,所述缩流腔体20的输入端侧壁上开设有进液口19;电解液3通过进液口19进入到所述缩流腔体20,然后流经工具电极11内腔,激光束8经工具电极11内腔的玻璃管26多次全反射到达工件10加工表面上;所述工具电极11中间段外圈设置有辅助夹具,辅助夹具上开设有通孔,高压低温气体23经通孔沿工具电极11外壁流向工件10。

42.电解射流加工系统中的缩流腔体、弹簧夹头、锁紧螺母可以促使高压高速流动的电解液顺利进入到复合工具电极内腔中。电解液在缩流腔体和工件电极中进行收缩性流动可以保证电解液流动区域收敛并逐渐稳定,对激光光束的稳定传导至关重要。

43.上述方案中,所述超声振动系统包括超声振动发生器25,所述超声振动发生器25通过水槽9中的液体将超声波传导至水槽9内的工件10上。

44.超声波经过水槽和溶液的传导到工件上,可以促进加工区产物的排出,避免少量产物黏附在加工表面对激光加工和电化学加工均产生不利影响。

45.上述方案中,所述工具电极11包括玻璃管26、金属管27和绝缘涂层28;其中,玻璃管26外套装有金属管27,金属管27外侧壁涂覆有绝缘涂层28。其中,玻璃管用于实现激光光束的全反射,金属管用于保证工具电极的结构强度并在端部提供电解电场,绝缘涂层则避免金属管侧壁对加工出的微孔产生多次电解进而影响微孔的孔形。

46.上述方案中,还包括ccd观测系统和数据采集系统,ccd观测系统用于实时拍摄记录加工时加工区的图像,数据采集系统用于采集加工过程中的加工电压、电流、功率和加工区温度数据,ccd观测系统采集到的图像与数据采集系统采集到的各种数据实时传输到电脑中,电脑中控制软件根据接受到的图像和数据判断加工状态是否正常并决定是否进行下一步加工。

47.上述方案中,所述电解射流加工系统还包括加热器2和冷水机1;电解液3的温度通过加热器2和冷水机1控制,电解液3温度上下波动范围不超过1℃。由于激光光束的传导和电化学反应的进行都依托于电解液作为媒介,因此电解液温度的精确控制可以保证加工工艺的稳定性和一致性。

48.电解液为高浓度中性盐溶液,加工中以电解作用为主去除材料,激光加工为辅助手段去除阻碍电解反应的钝化膜并去除少量的工件材料。

49.电解液的流动可以通过流速流量计、溢流阀和高压耐腐蚀供液泵进行实时控制,保证电解液的流动速度不低于30m/s,电解液供液压力超过1mpa。

50.上述方案中,所述激光加工系统中的激光器7为波长532nm的绿波激光器。

51.波长532nm的绿波激光光束在溶液中全反射传导时能量损伤最小。

52.上述方案中,所述电解液3冲击到工件10表面的速度不低于30m/s。

53.本发明中激光加工、电解射流加工以及超声振动等多种加工方式同时工作,不存在先后顺序。

54.结合附图1,超声辅助激光与电化学复合多能场协同加工系统示意图。首先,进行加工之前的准备工作,通过加热器2将电解液3的温度加热到预定数值,打开高压耐腐蚀供液泵4、精膜过滤器5、流量计6、冷水机1以及相关管路,让电解液3流通到各个管路当中,对管路进行预热,使管路也达到电解液3的相同温度。调试好激光器7的参数,在低功率情况下将激光光束传输到加工区,激光束8通过光路中聚焦透镜18、窗口片17以及工具电极11的玻璃管26到达加工区域。通过ccd等观测设备观察激光光斑位置是否位于指定的加工区域。设置脉冲电源14的加工参数、工控机15的加工程序、以及数据记录仪16的采样参数频率等。

55.电解液经过电解液回流管路道流动至浊液槽中,经过精膜过滤器实现超高精度过滤(过滤膜孔径小于1微米),以保证过滤后的电解液纯净度。精密过滤后的纯净电解液有利于激光光束的高效传导和电化学反应的高效进行。

56.结合附图2,正式开始加工时,通过缩流腔体20侧壁上开设的进液口19,电解液3通过进液口19进入缩流腔体20,因为缩流腔体20从输入端到输出端为渐缩管从而将高速流入的电解液3汇聚,电解液3流经截面积更小的工具电极11内腔,利用流体力学收敛稳定的原

理,使得电解液3的流动更加稳定,有利于激光束8的传导。高压低温气体23高速喷射到加工区周边,促使电解液流体转变为气液混合态,形成气液混合区域24,避免电解液3过度发散并对加工区周边产生冲击和腐蚀。同时,超声震动发生器25开始工作,将超声振动通过水槽9传导给工件10,进而促使加工中具有黏附特性的加工产物能够快速排出加工区域。

57.结合附图3,图3是多能场复合加工原理示意图。在加工过程中,脉冲电源14提供电能,促使工具电极11的金属管27端部与工件10之间形成电场,电解液3作为导电媒介,从而实现工件10表面指定区域的电化学溶解与加工。激光光束8通过导光元件的传导,穿过窗口片17、聚焦透镜18以及工具电极11的玻璃管26到达加工区域,通过激光的热效应去除电化学反应产生氧化层和部分金属材料,为电解加工扫清障碍。同时,电化学溶解去除激光加工产生的热影响层和重铸层,并且降低加工表面的粗糙度。激光与电解相辅相成,共同实现材料的高效高质量去除。通过ccd观测系统等观测设备、工控机15以及数据记录仪16、流量计6等装置实时采集到加工数据参数,监控加工过程,当检测到加工结束时立即自动关闭激光器7、冲电源14和高压耐腐蚀供液泵4,停止加工。

58.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

59.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1