一种复合钎料及其制备方法与流程

1.本发明涉及一种复合钎料及其制备方法,属于钎焊技术领域。

背景技术:

2.钎焊时大多用钎料沾钎剂使用或加热前预先将钎剂涂覆在工件上,钎料用量无法保证,且接头质量多依赖于操作员的水平,钎缝易产生缺欠,随之而来的是返工、返修甚至报废,造成钎料和原材料的浪费,增加制造成本。此外,钎料沾钎剂或预先涂覆钎剂多了一次焊前操作,增加了工序和操作时间,并在钎焊工艺中增加一个变量,从而影响焊接的一致性和质量稳定性。此种钎焊工艺复杂、生产效率低、难以实现自动化、不易准确控制钎剂用量,而且为确保焊接质量不得不过量添加,由于大量钎剂在发挥作用之前已挥发,不仅污染了空气,对操作人员健康不利,同时造成钎剂浪费,且焊后容易有较多的钎剂残留。由于钎剂常具有较强的腐蚀性,残留钎剂必须以大量水或有机溶剂清洗,造成水资源污染,而未能彻底清除的钎剂往往成为钎焊接头发生腐蚀破坏的根源之一。

3.为提高钎剂使用效率、减轻焊后清洗导致的水污染、改善钎焊工作环境,药皮钎料成为钎焊材料的发展方向之一。目前市场上存在的药皮钎料大都是将有机胶粘剂、有机溶剂和钎剂混合形成流体,然后采用压涂或喷涂的方式使其附着在钎料表面,经烘干形成药皮钎料。钎料制备过程使用大量有毒溶剂或胶粘剂,烘干或钎焊过程中进入空气,造成环境污染;胶粘剂只是起着粘结钎剂的作用,在钎焊过程中不完全燃烧,易形成残炭,阻碍钎料的润湿铺展,造成钎焊缺陷;药皮钎剂和钎料合金芯结合强度低,药皮钎剂容易脱落。

技术实现要素:

4.为了解决现有药皮钎料存在的问题,本发明提供了一种使用过程不产生残碳且钎剂不易脱落的复合钎料。

5.本发明还提供了一种上述复合钎料的制备方法。

6.为了实现以上目的,本发明的复合钎料所采用的技术方案是:

7.一种复合钎料,包括:芯材,包括钎料基体和钎剂,所述钎料基体为条状结构,钎料基体表面设置有凹槽,所述凹槽沿钎料基体的长度方向延伸,所述钎剂填充在所述凹槽内。

8.本发明的复合钎料,采用的钎料基体表面的凹槽能够提高复合钎料的挺度,使复合钎料在钎焊时受热面积更大,容易熔化填缝;同时容易实现钎剂与钎料的定比复合,能够有效降低钎剂使用量,节约生产成本,生产效率高,可连续施焊,使用方便。此外钎剂无胶粘剂、有毒溶剂等,焊后容易清洗,无残留,制备和钎焊过程均具备环保特征,可以减少环境污染。

9.进一步地,所述复合钎料还包括包覆在钎料基体外的金属外皮,所述钎料基体为纯银基体、银合金基体、纯锌基体或锌合金基体。

10.所述钎料基体为纯银基体或银合金基体时,所述金属外皮为锡外皮或锡合金外皮,所述复合钎料为银复合钎料。银复合钎料中银合金成分复杂,轧制性能比钢差,加工流

程长,银合金带成品率较低,制备药芯银钎料时容易发生断裂现象,药芯银钎料成品率低于60%,对锡含量较高(通常大于4%)的药芯银钎料,银合金带轧制性能更差,成品率更是低于40%,或由室温条件下塑性和延展性好的锡基金属外皮包裹纯银或银合金基体以及填充在钎料基体内的钎剂,可以提高药芯银钎料的成品率;可精确控制钎剂比例,并且药芯银钎料强度高,适用于管路接头等的钎焊。本发明的银复合钎料在钎焊过程中,表面的锡基金属外皮首先熔化,待钎料基体熔化后,原位合成速流性银钎料,通过调整钎料基体和锡基金属外皮的尺寸可以形成多种锡含量的银复合钎料,以适配不同的钎焊加热温度。可以理解的是,所述钎料基体为纯银或银合金钎料基体时,所述钎剂与钎料基体和金属外皮在使用时原位合成的银钎料向匹配。

11.所述钎料基体为纯锌基体或锌合金基体时,所述金属外皮为铝外皮或铝合金外皮,所述复合钎料为锌铝复合钎料。锌铝钎料的密排六方结构具有较强的形变各向异性,使得锌铝合金在常温下的塑性和延展性能力很差,室温条件下轧制容易裂边,配合无腐蚀性钎剂氟铝酸铯形成锌铝药芯钎料时,卷制过程中药芯锌铝焊丝容易断裂,药芯锌铝焊丝成品率较低,对于锌铝钎料中含铜、硅等元素的药芯钎料,成品率更低。以室温下具有较好延展性和塑性的铝或铝合金作为外皮对纯锌或锌合金基体以及填充在钎料基体表面凹槽内的钎剂进行包覆,不仅可以实现钎料和钎剂比例的精确控制,还可以提高锌铝复合钎料强度高,尤其适用于锌铝自动化钎焊。本发明的锌铝复合钎料在钎焊过程中原位合成锌铝钎料,通过调整金属外皮和钎料基体的组成可制备多种成分的锌铝钎料,以适配不同的钎剂或钎焊加热温度,拓展了锌铝钎料使用范围。可以理解的是,所述钎料基体为纯铝或铝合金基体时,所述钎剂与钎料基体和金属外皮原位合成的锌铝钎料相匹配。

12.进一步地,所述锌合金基体含有铝元素、铜元素中的一种或两种以及锌元素;所述锌合金基体中锌元素的质量百分含量不低于76%。进一步地,所述铝合金外皮含有硅元素、锰元素中的一种或两种以及铝元素;所述铝合金外皮中铝元素的质量百分含量不低于87.5%。进一步地,所述铝合金外皮含有硅元素时,铝合金外皮中硅元素的质量百分含量不高于12%。进一步地,所述铝合金外皮含有锰元素时,铝合金外皮中锰元素的质量百分含量不高于1.5%。更进一步地,所述铝合金外皮为3系铝合金外皮、4系铝合金外皮或al88si12铝合金外皮。

13.进一步地,所述钎料基体为纯锌基体或锌合金基体,所述钎剂由以下质量分数的组分组成:csf-alf3(氟铝酸铯)44%~50%、kf-alf3(氟铝酸钾)44%~50%、kbr 0%~5%、rbf 0%~5%、geo

2 0%~1%和sio

2 0%~1%。

14.进一步地,所述钎剂占所述锌铝复合钎料质量的10%~15%,优选为12~13%。

15.进一步地,所述钎料基体为纯锌或锌合金基体时,所述金属外皮由纯铝或铝合金带缠绕形成。

16.进一步地,所述银合金基体由以下重量份数组分组成:ag 5%~70%、cu 10%~56%、zn 8%~42%、cd 0%~30%、sn 0%~12%、mn 0%~15%、ni 0%~12%、in 0%~12%、li 0%~0.5%和si 0%~0.5%。更进一步的,所述银合金基体为bag49zncunimn钎料基体、bag30cuznsn钎料基体、bag40cuzncd钎料基体、bag34cuznin钎料基体中的一种。

17.进一步地,所述钎料基体为纯银基体或银合金基体,所述钎剂由以下质量百分比的组分组成:kbf

4 20%~70%、b2o

3 20%~40%、kf 0%~42%、naf 0%~42%、h3bo

3 0%

~40%、na2b4o

7 0%~50%、caf

2 0%~10%。例如,所述钎剂由以下质量百分比的组分组成:kbf

4 23%、kf 42%、b2o

3 35%。

18.进一步地,所述钎剂占所述银复合钎料质量的10%~15%,例如为12%。锡基金属外皮占锡基金属外皮与钎料基体总质量的5-7%。

19.进一步地,所述钎料基体为纯银或银合金基体时,所述金属外皮由锡金属或锡合金带缠绕形成。

20.进一步地,不设置金属外皮时,所述钎料基体为锌基钎料基体、银基钎料基体或铜基钎料基体;所述铜基钎剂基体为bcu58znmn钎料基体或bcu57znmnco钎料基体;所述银基钎料基体为bag30cuznsn钎料基体、bag56cuznsn钎料基体或bag30cuznsn钎料基体;所述钎剂优选由以下质量百分比的组分组成:kbf

4 20-42%、kf 35-42%、b2o

3 22-35%;所述钎剂占所述复合钎料的质量百分比优选为10~15%。

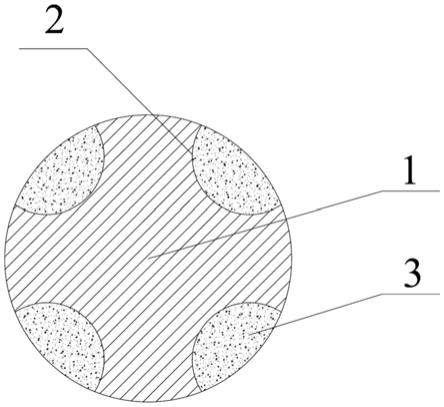

21.进一步地,所述凹槽为扩口结构。可以理解的是,此处的扩口结构是指:对于凹槽任一横截面,确定该凹槽横截面上槽口两点连线中点与该凹槽横截面所在钎料基体横截面中心的连线,该凹槽横截面在确定的连线两侧的轮廓线中,在沿连线朝向槽口的方向上,一侧轮廓线逐渐远离所确定的连线,另一侧轮廓线与连线平行或逐渐远离所确定的连线。例如,所述凹槽的内壁的横截面优选为弧形。

22.进一步地,所述凹槽的数量大于等于2个,且均匀分布在钎料基体表面。

23.进一步地,所述钎料基体为圆柱条状结构。所述圆柱条状结构的直径为1.00~4.00mm。进一步地,钎料基体以及填充在凹槽内的钎剂构成横截面为圆形的芯材。优选的,所述芯材的直径为1.00~4.00mm。进一步地,所述金属外皮的厚度为0.01~0.20mm。

24.本发明的复合钎料的制备方法所采用的技术方案为:

25.一种复合钎料的制备方法,包括以下步骤:在钎料基体的凹槽内填充过量的钎剂熔液或膏状钎剂后,将钎料基体通过刮料孔刮除多余钎剂熔液或膏状钎剂,使凹槽内剩余熔液钎剂或膏状钎剂在钎料基体穿出刮料孔前固化;凹槽内填充钎剂熔液时,所述固化为冷却固化;凹槽内填充膏状钎剂时,所述固化为加热固化。本发明的复合钎料的制备方法,钎剂与钎料基体结合强度高,并且工艺简单、流程短,便于推广应用。

26.所述钎料基体为表面设置有凹槽的直圆柱条状结构,所述刮料孔的横截面为圆形,所述钎料基体旋转通过刮料孔。通过对钎料基体旋转抽出节能环保,且可以避免出现钎剂断芯现象,解决了传统药芯银钎料成品率低的缺陷,生产效率相比传统药芯银钎料大大提高。圆形刮料孔沿直线延伸,圆形刮料孔的直径与钎料基体的直径相匹配。本发明中圆形刮料孔与钎料基体的直径相匹配是指钎料基体能够经由圆形钎料孔旋转抽出,并刮除钎料基体非凹槽表面粘附的钎剂熔液。

27.在钎料基体旋转通过刮料孔的过程中,同步在钎料基体中填充熔液钎剂或膏状钎剂固化的部分缠绕金属带。可以理解的是缠绕的金属带最终形成包覆在钎料基体外的金属外皮。所述金属带为锡金属带、锡合金带、铝金属带或铝合金带。

附图说明

28.图1为实施例1的复合钎料的结构示意图;

29.图2为实施例6以及实施例11的复合钎料的结构示意图;

30.图3为实施例16-21中采用的钎剂填充设备的主视图的剖视图;

31.图4为实施例16中在钎料基体表面的凹槽内填充钎剂的过程的示意图;

32.图5为实施例17中在银合金基体表面的凹槽内填充钎剂并同步包裹锡金属带的过程的示意图;

33.图6为实施例22-26中采用的钎剂填充设备的主视图;

34.图7为实施例22中在纯锌基体的凹槽内粘附无腐蚀性钎剂以及纯锌基体包裹铝合金带的过程示意图;

35.图8为沿图7中a-a线的剖视图;

36.其中,1-钎料基体,2-凹槽,3-钎剂,4-金属外皮,5-粘附槽,6-陶瓷出丝模,7-出丝孔,8-冷却管,9-金属带,10-加热棒。

具体实施方式

37.以下结合具体实施方式对本发明的技术方案作进一步的说明。

38.实施例1

39.本实施例的复合钎料,如图1所示,包括钎料基体1和钎剂3,钎料基体1为圆柱条状结构,表面设置有4个凹槽2,各凹槽2均为扩口结构且横截面为弧形,钎料基体1为gb/t 10046-2018《银钎料》标准中的bag30cuznsn钎料基体,各凹槽2均沿钎料基体的长度方向延伸,4个凹槽2相互平行;钎剂3填充在钎料基体1表面的凹槽2内,复合钎料的横截面为圆形,直径与钎料基体1的横截面的直径一致。将凹槽设置为扩口结构可以保证复合钎料制备过程中各凹槽内更容易充满钎剂,减少因钎剂与钎料不接触而产生的空洞。

40.本实施例的复合钎料的直径为2.0mm,长度为500mm;钎剂由以下质量百分比组分组成:kbf

4 23%、kf 42%和b2o

3 35%,钎剂占复合钎料的质量比为12%。本实施例的复合钎料采用实施例16中复合钎料的制备方法制得。

41.与传统压涂方式生产的药皮钎料(药皮钎料包括钎料内芯和包覆钎料内芯的药皮层,药皮层包括粘结剂和钎剂,钎料内芯和钎剂均与本实施例相同,钎料内芯和钎剂的质量比也与本实施例相同,粘接剂为环氧树脂、聚硫橡胶、邻苯二甲酸二甲酯、二乙烯三胺、邻苯二甲酸酐的组合)进行q235碳钢钎焊接头强度对比试验,钎焊接头强度提升5.6%。

42.实施例2

43.本实施例的复合钎料,与实施例1的复合钎料的区别仅在于:钎料基体为gb/t10046-2018《银钎料》标准中的bag56cuznsn钎料基体。本实施例的复合钎料参照以下实施例16中复合钎料的制备方法制得。

44.与传统压涂方式生产的药皮钎料(药皮钎料包括钎料内芯和包覆钎料内芯的药皮层,药皮层包括粘结剂和钎剂,钎料内芯和钎剂均与本实施例相同,钎料内芯和钎剂的质量比也与本实施例相同,粘接剂为环氧树脂、聚硫橡胶、邻苯二甲酸二甲酯、二乙烯三胺、邻苯二甲酸酐的组合)进行q235碳钢钎焊接头强度对比试验,钎焊接头强度提升7.3%。

45.实施例3

46.本实施例的复合钎料,与实施例1的复合钎料的区别仅在于:钎剂由以下质量百分比的组分组成:kbf442%、kf35%、b2o323%。本实施例的复合钎料参照以下实施例16中复合钎料的制备方法制得。

47.与传统压涂方式生产的药皮钎料(药皮钎料包括钎料内芯和包覆钎料内芯的药皮层,药皮层包括粘结剂和钎剂,钎料内芯和钎剂均与本实施例相同,钎料内芯和钎剂的质量比也与本实施例相同,粘接剂为环氧树脂、聚硫橡胶、邻苯二甲酸二甲酯、二乙烯三胺、邻苯二甲酸酐的组合)进行q235碳钢钎焊接头强度对比试验,钎焊接头强度提升8.1%。

48.实施例4

49.本实施例的复合钎料,与实施例1的复合钎料的区别仅在于:钎料基体为gb/t 6418-2008《铜基钎料》标准中的bcu58znmn钎料基体,钎剂由以下质量百分比的组分组成:kbf420%、kf35%、b2o323%、na2b4o722%。本实施例的复合钎料参照以下实施例16中复合钎料的制备方法制得。

50.与传统压涂方式生产的药皮钎料(药皮钎料包括钎料内芯和包覆钎料内芯的药皮层,药皮层包括粘结剂和钎剂,钎料内芯和钎剂均与本实施例相同,钎料内芯和钎剂的质量比也与本实施例相同,粘接剂为环氧树脂、聚硫橡胶、邻苯二甲酸二甲酯、二乙烯三胺、邻苯二甲酸酐的组合)进行q235碳钢钎焊接头强度对比试验,钎焊接头强度提升9.4%。

51.实施例5

52.本实施例的复合钎料,与实施例1的复合钎料的区别仅在于:钎料基体为gb/t 6418-2008《铜基钎料》标准中的bcu57znmnco钎料基体,钎剂由以下质量百分比的组分组成:kbf420%、kf35%、b2o323%、na2b4o722%。本实施例的复合钎料参照以下实施例16中复合钎料的制备方法制得。

53.与传统压涂方式生产的药皮钎料(药皮钎料包括钎料内芯和包覆钎料内芯的药皮层,药皮层包括粘结剂和钎剂,钎料内芯和钎剂均与本实施例相同,钎料内芯和钎剂的质量比也与本实施例相同,粘接剂为环氧树脂、聚硫橡胶、邻苯二甲酸二甲酯、二乙烯三胺、邻苯二甲酸酐的组合)进行q235碳钢钎焊接头强度对比试验,钎焊接头强度提升6.7%。

54.本发明的复合钎料的另一实施例a,与实施例1的区别仅在于,调整复合钎料的直径为1mm或4mm,同时调整凹槽的大小,使钎剂占复合钎料的质量百分含量为10%或15%。

55.本发明的复合钎料的另一实施例b,与实施例1的复合钎料的区别在于,本实施例中钎料基体表面的凹槽的数量仅为1条。

56.本发明的复合钎料的另一实施例c,与实施例1的复合钎料的区别在于,本实施例中凹槽的横截面不是扩口结构。

57.本发明的复合钎料的另一实施例d,与实施例1中复合钎料的区别在于,本实施例中凹槽的横截面为等腰梯形,较短的底边靠近钎料基体中心。

58.实施例6

59.本实施例的复合钎料为银复合钎料,如图2所示,包括钎料基体1、钎剂3和金属外皮4,钎料基体1为银合金基体;钎料基体1为直圆柱条状结构,钎料基体1的表面设置有四个凹槽2,四个凹槽2均匀分布在钎料基体1表面,各凹槽2均沿钎料基体1的长度方向延伸;钎剂3填充在凹槽2内与钎料基体1共同构成芯材,并使芯材的横截面为圆形,芯材的横截面与银合金基体的截面的直径均为2.0mm;金属外皮4包覆在钎料基体1外,即包覆芯材;金属外皮4为锡外皮。

60.银合金基体为gb/t 10046-2018《银钎料》标准中的bag49zncumnni钎料;钎剂由以下质量百分比的组分组成:kbf

4 23%、kf 42%、b2o

3 35%;锡外皮占锡外皮和银合金基体

总质量的5%,钎剂占复合钎料的质量百分比为12%。

61.本实施例的复合钎料采用实施例17的复合钎料的制备方法制得。

62.实施例7

63.本实施例的复合钎料,与实施例6的复合钎料的区别仅在于:银合金基体为gb/t 10046-2018《银钎料》标准中的bag30cuznsn钎料,锡外皮占锡外皮和银合金基体总质量的7%。

64.实施例8

65.本实施例的复合钎料,与实施例6的复合钎料的区别仅在于:银合金基体为gb/t 10046-2018《银钎料》标准中的bag40cuzncd钎料。

66.实施例9

67.本实施例的复合钎料,与实施例8的复合钎料的区别仅在于:锡外皮占锡外皮和银合金基体总质量的7%。

68.实施例10

69.本实施例的复合钎料,与实施例6的复合钎料的区别仅在于:银合金基体为gb/t 10046-2018《银钎料》标准中的bag34cuznin钎料。

70.本发明的复合钎料的另一实施例e,与实施例6的复合钎料的区别仅在于:本实施例的银合金基体的表面的凹槽的数量为1个,凹槽的横截面为等腰梯形,较短的底边靠近钎料基体中心。

71.本发明的复合钎料的另一实施例f,与实施例6的复合钎料的区别仅在于:本实施例的银合金基体表面凹槽为非扩口结构。

72.本发明的复合钎料的另一实施例g,与实施例6的复合钎料的区别仅在于:本实施例的银合金基体为四棱柱条状结构。

73.实施例11

74.本实施例的复合钎料为锌铝复合钎料,如图2所示,包括钎料基体1、钎剂3和金属外皮4;钎料基体1为纯锌基体,钎料基体1为圆柱条状结构,表面设置有四个凹槽2,各凹槽2在钎料基体3表面均匀排布且均沿钎料基体2的长度方向延伸;钎剂3填充在凹槽2内与钎料基体1共同构成芯材,并且芯材的横截面为圆形,芯材的横截面与钎料基体的横截面的直径均为2.0mm;金属外皮4包覆在钎料基体1外,即包覆芯材。

75.金属外皮为铝合金外皮,铝合金外皮由以下质量百分比的元素组成:si 12%,余量为al;铝合金外皮的厚度为0.1mm;

76.钎剂由以下质量百分比的组分组成:csf-alf

3 54%、kf-alf

3 42%、kbr 2%、rbf 1%、geo

2 0.5%、sio

2 0.5%;钎剂占复合钎料质量的12%。

77.本实施例的复合钎料采用实施例22的制备方法制得。

78.实施例12

79.本实施例的复合钎料与实施例11的复合钎料的区别仅在于:本实施例的钎料基体为znal2锌合金基体,钎剂占复合钎料质量的13%。

80.本实施例的复合钎料采用实施例23的制备方法制得。

81.实施例13

82.本实施例的复合钎料与实施例11的复合钎料的区别仅在于:本实施例的钎料基体

为znal5锌合金基体,钎剂占复合钎料质量的13%。

83.本实施例的复合钎料采用实施例24的制备方法制得。

84.实施例14

85.本实施例的复合钎料与实施例11的复合钎料的区别仅在于:本实施例的钎料基体为znal5cu1锌合金基体,钎剂占复合钎料质量的13%。

86.本实施例的复合钎料采用实施例25的制备方法制得。

87.实施例15

88.本实施例的复合钎料与实施例11的复合钎料的区别仅在于:本实施例的钎剂由以下质量百分比的组分组成:csf-alf

3 46%、kf-alf

3 50%、kbr 2%、rbf 1%、geo

2 1%。

89.本实施例的复合钎料采用实施例26的制备方法制得。

90.在本发明的复合钎料的另一实施例h中,与实施例11的复合钎料的区别仅在于:本实施例的复合钎料的钎料基体表面的凹槽的横截面为等腰梯形,较短的底边靠近钎料基体中心。

91.在本发明的复合钎料的其他实施例i中,与实施例11的复合钎料的区别仅在于:钎料基体为四棱柱条状结构,表面的凹槽为非扩口结构。

92.实施例16的复合钎料的制备方法中采用的钎剂填充设备如图3所示,包括粘附槽5、与粘附槽5固定连接的陶瓷出丝模6和动力单元(图中未显示),粘附槽5的槽壁上设置有用于供钎料基体穿入及抽出的通道口;陶瓷出丝模6为圆筒形结构的陶瓷筒,内壁面围成出丝孔7;陶瓷出丝模6外缠绕有冷却管8,通道口、出丝孔7的横截面均为圆形且直径相同,出丝孔7与粘附槽5的通道口连通且共同构成横截面为圆形的刮料孔,刮料孔沿直线延伸且刮料孔的直径与钎料基体的直径相匹配使钎料基体恰好能经由刮料孔旋转抽出;动力单元用于提供钎料基体出入刮料孔并且在刮料孔中旋转的动力。粘附槽5由耐高温、耐腐蚀不锈钢制成,粘附槽5的侧壁内置加热棒。

93.实施例16

94.本实施例的复合钎料的制备方法,为实施例1的复合钎料的制备方法,包括以下步骤:

95.1)银合金钎料基体制备:按照gb/t 10046-2018《银钎料》标准中的bag30cuznsn钎料的组成进行配料,然后经过熔炼、连铸、脱皮挤压、酸洗、退火、拉拔、校直等工序得到表面具有凹槽的直圆柱条状结构的银合金钎料基体;

96.2)钎剂熔体制备:将kbf4、kf、b2o3按照质量比为23:42:35的比例放入粘附槽中,搅拌均匀,600℃加热至熔融状态,得到钎剂熔液;

97.3)银合金钎料基体凹槽面粘附钎剂:将直圆柱条状结构的银合金钎料基体通过出丝模的出丝孔以及槽壁上的通道口插入粘附槽中,在冷却管中通入冷却水,如图4所示,开启动力单元使银合金钎料基体不断自转粘附钎剂熔液并缓慢从粘附槽中抽出,在银合金钎料基体旋转抽出过程中,银合金钎料基体表面多余的钎剂熔液通过由槽壁上的通道口和出丝模的出丝孔共同构成的刮料孔时被刮除,凹槽内剩余钎剂熔液在穿出刮料孔前被出丝孔外冷却水冷却固化;银合金钎料基体的自转转速为2r/s,抽出速度为0.1m/s。

98.在本发明的复合钎料的制备方法的其他实施例中,还可以将钎剂和酒精混匀制成膏状钎剂,放入上述的钎剂填充设备中粘附槽中,去除缠绕在陶瓷出丝模外的冷却管,再将

经由刮料孔插入粘附槽的表面带有具有凹槽的直圆柱条状结构的钎料在粘附槽内粘附膏状钎剂后旋转抽出,并在旋转抽出的过程中对陶瓷出丝模吹热风,使凹槽内剩余膏状钎剂在穿出刮料孔前被出丝孔外冷却水冷却固化。

99.以下实施例17-21的复合钎料的制备方法中采用的钎剂填充设备如图3所示,包括粘附槽5、与粘附槽5固定连接的陶瓷出丝模6和动力单元(图中未显示),粘附槽5的槽壁上设置有用于供银合金基体穿入及抽出的通道口,陶瓷出丝模6为圆筒状结构的陶瓷筒,陶瓷出丝模6的内壁围成出丝孔7,陶瓷出丝模6外缠绕有冷却管8;出丝孔7与粘附槽5的通道口的横截面均为圆形,且直径相同,同时出丝孔7和通道口连通并共同构成横截面为圆形的刮料孔;圆形刮料孔沿直线延伸,且直径与直圆柱条状结构的钎料基体(银合金基体)的直径相匹配使钎料基体恰好能经由刮料孔旋转抽出;动力单元用于提供银合金基体出入圆形刮料孔并且同时在圆形刮料孔中旋转的动力。粘附槽5由耐高温、耐腐蚀不锈钢制成,粘附槽5的侧壁内置加热棒。

100.实施例17

101.本实施例的复合钎料的制备方法,为实施例6的复合钎料的制备方法,包括以下步骤:

102.1)银合金基体制备:按照gb/t 10046-2018《银钎料》标准中的bag49zncumnni钎料的组成进行配料,然后经过熔炼、连铸、脱皮挤压、酸洗、退火、拉拔、校直等工序得到表面具有凹槽的直圆柱条状结构的银合金基体;

103.2)钎剂熔体制备:将kbf4、kf、b2o3按照质量比为23:42:35的比例放入粘附槽中,搅拌均匀,600℃加热至熔融状态;

104.3)银合金基体凹槽面粘附钎剂:将直圆柱条状结构的银合金基体通过出丝模的出丝孔插入粘附槽中,在冷却管中通入冷却水,如图5所示,开启动力单元使银合金基体不断自转粘附熔融钎剂并缓慢从粘附槽中抽出,在银合金基体旋转抽出过程中,银合金基体表面多余的熔融钎剂通过出丝模的出丝孔时被刮除,凹槽内剩余熔融钎剂被出丝孔外冷却水冷却固化;在此过程中出丝孔即为刮料孔;银合金基体的自转转速为2r/s,抽出速度为0.1m/s;

105.4)银合金芯材包裹锡金属带:在银合金基体旋转抽出的过程中,同步将锡金属带9不断缠绕在旋转的、粘附钎剂的银合金基体表面,最终形成药芯银钎料;所采用的锡金属带的厚度为0.05mm、宽度为6mm。

106.本实施例的制备方法,成品率为89%,与传统制造方式生产的药芯银钎料相比,本实施例的复合钎料的生产效率提升113%,成品率提升136%。

107.实施例18

108.本实施例的复合钎料的制备方法,为实施例7的复合钎料的制备方法,参照实施例17的复合钎料的制备方法进行制备。本实施例的制备方法,成品率为93%,与传统制造方式生产的药芯银钎料相比,本实施例的复合钎料的生产效率提升158%,成品率提升197%。

109.实施例19

110.本实施例的复合钎料的制备方法,为实施例8的复合钎料的制备方法,参照实施例17的复合钎料的制备方法进行制备。本实施例的制备方法,成品率为91%,与传统制造方式生产的药芯银钎料相比,本实施例的复合钎料的生产效率提升129%,成品率提升176%。

111.实施例20

112.本实施例的复合钎料的制备方法,为实施例9的复合钎料的制备方法,参照实施例17的复合钎料的制备方法进行制备。本实施例的制备方法,成品率为90%,与传统制造方式生产的药芯银钎料相比,本实施例的复合钎料的生产效率提升148%,成品率提升153%。

113.实施例21

114.本实施例的复合钎料的制备方法,为实施例10的复合钎料的制备方法参照实施例17的复合钎料的制备方法进行制备。本实施例的制备方法,成品率为91%,与传统制造方式生产的药芯银钎料相比,本实施例的复合钎料的生产效率提升176%,成品率提升195%。

115.实施例22-26中采用钎剂填充设备如图6所示,包括粘附槽5、与粘附槽5固定连接的陶瓷出丝模6和动力单元(图中未显示),所述粘附槽5的槽壁上设置有用于供钎料基体插入/抽出的通道口;陶瓷出丝模6为圆筒状的陶瓷筒,内壁面围成出丝孔7,陶瓷出丝模6内嵌设有若干加热棒10,多个加热棒10围绕出丝孔7设置且各加热棒10均与出丝孔7的延伸方向一致,通道口、出丝孔7的横截面均为圆形,且直径相同,同时出丝孔7与粘附槽5的通道口连通并共同构成横截面为圆形的刮料孔;圆形刮料孔沿直线眼神,且直径与直圆柱条结构的钎料基体(纯锌基体/锌合金基体)的直径相匹配使钎料基体恰好能经由刮料孔旋转抽出;出丝孔7在钎料基体旋转抽出时,圆形刮料孔刮除凹槽内多余膏状钎剂;动力单元用于提供钎料基体出入出丝孔7并且在出丝孔7中旋转抽出的动力。

116.实施例22

117.本实施例的复合钎料的制备方法,为实施例11的复合钎料的制备方法,包括以下步骤:

118.1)锌铸锭制备:将zn99.99铸锭放入石墨坩埚中,表面采用木炭覆盖,采用中频加热,控制熔炼温度为480℃~580℃,待铸锭完全熔化后除渣,然后采用zncl

2-nh4cl精炼剂(zncl2和nh4cl的质量比为80:20)对熔体进行精炼,将带压力的氩气从熔体底部吹入进行除气,再将熔体倒入连铸机进行连铸,连铸出直径为120mm的铸锭,经切割机切成长度200mm的锌铸锭;

119.2)锌铸锭挤压:对锌铸锭进行均匀化热处理,热处理温度为360℃,热处理时间为6h,而后采用630卧式压机对锌铸锭进行挤压形成表面具有4个凹槽的纯锌基体(纯锌基体为圆柱条状结构,直径为2.0mm,各凹槽沿纯锌基体的长度方向延伸),单模出9根丝,挤压温度为320℃;

120.3)纯锌基体表面凹槽内粘附无腐蚀性钎剂:将无腐蚀性钎剂(由以下质量百分比的组分组成:csf-alf

3 54%、kf-alf

3 42%、kbr 2%、rbf 1%、geo

2 0.5%、sio

2 0.5%)与酒精混合,其中酒精重量占比75%,放入球磨机中球磨成膏状钎剂;

121.如图7-8所示,将纯锌基体通过钎剂填充设备的出丝孔插入粘附槽中,然后将膏状钎剂放入钎剂填充设备的粘附槽中并开启加热棒,然后开启动力单元使纯锌基体在自身旋转的同时经陶瓷出丝模的出丝孔从粘附槽中抽出,在纯锌基体旋转抽出的过程中纯锌基体表面的凹槽内粘附填充膏状钎剂,锌金属基材不断进入出丝孔时凹槽内填充的过量膏状钎剂被刮除,剩余在凹槽内膏状钎剂在通过陶瓷出丝模的出丝孔的过程中受热干燥;

122.4)在纯锌基体表面包裹铝合金带:如图7所示,在纯锌基体旋转抽出的过程中,将厚度为0.1mm、宽度为6mm的al88si12铝合金金属带9不断缠绕在受热干燥后的粘附钎剂的

纯锌基体表面,形成复合钎料。

123.本实施例的复合钎料相比传统熔炼、挤压、轧制、包粉、拉拔制备的锌铝硅钎料效率提升93%,成品率提升147%。

124.实施例23

125.本实施例的复合钎料的制备方法,为实施例12的复合钎料的制备方法,包括以下步骤:

126.1)znal2锌合金铸锭制备:将zn99.99铸锭放入石墨坩埚中,表面采用木炭覆盖,采用中频加热,控制熔炼温度为480℃~580℃,待铸锭完全熔化后放入znal30中间合金,完全熔化搅拌均匀后除渣,采用zncl

2-nh4cl精炼剂(zncl2和nh4cl的质量比为80:20)对熔体进行精炼,将带压力的氩气从熔体底部吹入进行除气,再将熔体倒入连铸机进行连铸,连铸出直径为120mm的铸锭,经切割机切成长度200mm的znal2锌合金铸锭;

127.2)znal2锌合金铸锭挤压:对znal2锌合金铸锭进行均匀化热处理,热处理温度为350℃,热处理时间为5h,而后采用630卧式压机对znal2锌合金铸锭进行挤压形成表面具有4个凹槽的的znal2锌合金基体(znal2锌合金基体为圆柱条状结构,直径为2.0mm,各凹槽沿锌合金基体的长度方向延伸),单模出9根丝,挤压温度为320℃;

128.3)znal2锌合金基体凹槽内粘附无腐蚀性钎剂:将无腐蚀性钎剂(由以下质量百分比的组分组成:csf-alf

3 54%、kf-alf

3 42%、kbr 2%、rbf 1%、geo

2 0.5%、sio

2 0.5%)与酒精混合,其中酒精重量占比75%,放入球磨机中球磨成膏状钎剂;

129.将znal2锌合金基体通过钎剂填充设备的出丝孔插入粘附槽中,然后将膏状钎剂放入钎剂填充设备的粘附槽中并开启加热棒,然后开启动力单元使znal2锌合金基体在自身旋转的同时经陶瓷出丝模的出丝孔从粘附槽中抽出,在znal2锌合金基体旋转抽出的过程中znal2锌合金基体表面的凹槽内粘附填充膏状钎剂,znal2锌合金基体不断进入出丝孔时凹槽内填充的过量膏状钎剂被刮除,剩余在凹槽内膏状钎剂在通过陶瓷出丝模的出丝孔的过程中受热干燥;

130.4)在znal2锌合金基体表面包裹铝合金带:在znal2锌合金基体旋转抽出的过程中,将厚度为0.1mm、宽度为6mm的al88si12铝合金带不断缠绕在受热干燥后的粘附钎剂的znal2锌合金基体表面,形成复合钎料。

131.本实施例的复合钎料的制备方法,相比传统熔炼、挤压、轧制、包粉、拉拔制备的复合钎料的效率提升73%,成品率提升164%。

132.实施例24

133.本实施例的复合钎料的制备方法,为实施例13的复合钎料的制备方法,包括以下步骤:

134.1)znal5锌合金铸锭制备:将zn99.99铸锭放入石墨坩埚中,表面采用木炭覆盖,采用中频加热,控制熔炼温度为480℃~580℃,待铸锭完全熔化后放入znal30中间合金,完全熔化搅拌均匀后除渣,然后采用zncl

2-nh4cl精炼剂(zncl2和nh4cl的质量比为80:20)对熔体进行精炼,将带压力的氩气从熔体底部吹入进行除气,再将熔体倒入连铸机进行连铸,连铸出直径为120mm的铸锭,经切割机切成长度200mm的znal5锌合金铸锭;

135.2)znal5锌合金铸锭挤压:对znal5锌合金铸锭进行均匀化热处理,热处理温度为350℃,热处理时间为5h,而后采用630卧式压机对znal5锌合金铸锭进行挤压形成表面具有

4个凹槽的znal5锌合金基体(即znal5锌合金基体为圆柱条状结构,直径为2.0mm,各凹槽沿锌合金基体的长度方向延伸),单模出9根丝,挤压温度为320℃;

136.3)znal5锌合金基体凹槽内粘附无腐蚀性钎剂:将无腐蚀性钎剂(由以下质量百分比的组分组成:csf-alf

3 54%、kf-alf

3 42%、kbr 2%、rbf 1%、geo

2 0.5%、sio

2 0.5%)与酒精混合,其中酒精重量占比75%,放入球磨机中球磨成膏状钎剂;

137.将znal5锌合金基体通过钎剂填充设备的出丝孔插入粘附槽中,然后将膏状钎剂放入钎剂填充设备的粘附槽中并开启加热棒,然后开启动力单元使znal5锌合金基体在自身旋转的同时经陶瓷出丝模的出丝孔从粘附槽中抽出,在znal5锌合金基体旋转抽出的过程中znal5锌合金基体表面的凹槽内粘附填充膏状钎剂,znal5锌合金基体不断进入出丝孔时凹槽内填充的过量膏状钎剂被刮除,剩余在凹槽内膏状钎剂在通过陶瓷出丝模的出丝孔的过程中受热干燥;

138.4)在znal5锌合金基体表面包裹铝或铝合金带:在znal5锌合金基体旋转抽出的过程中,将厚度为0.1mm、宽度为6mm的al88si12铝合金带不断缠绕在受热干燥后的粘附钎剂的znal5锌合金基体表面,形成复合铝钎料。

139.本实施例的复合钎料的制备方法,相比传统熔炼、挤压、轧制、包粉、拉拔制备的复合钎料的效率提升89%,成品率提升176%。

140.实施例25

141.本实施例的复合钎料的制备方法,为实施例14的复合钎料的制备方法,包括以下步骤:

142.1)znal5cu1锌合金铸锭制备:将zn99.99铸锭放入石墨坩埚中,表面采用木炭覆盖,采用中频加热,控制熔炼温度为480℃~580℃,待铸锭完全熔化后放入znal30中间合金、alcu50中间合金,完全熔化搅拌均匀后除渣,然后采用zncl

2-nh4cl精炼剂(zncl2和nh4cl的质量比为80:20)对熔体进行精炼,将带压力的氩气从熔体底部吹入进行除气,再将熔体倒入连铸机进行连铸,连铸出直径为120mm的铸锭,经切割机切成长度200mm的znal5cu1锌合金铸锭;

143.2)znal5cu1锌合金铸锭挤压:对znal5cu1锌合金铸锭进行均匀化热处理,热处理温度为360℃,热处理时间为6h,而后采用630卧式压机对znal5cu1锌合金铸锭进行挤压形成表面具有4个凹槽的znal5cu1锌合金基体(即znal5cu1锌合金基体为圆柱条状结构,直径为2.0mm,各凹槽沿锌合金基体的长度方向延伸),单模出9根丝,挤压温度为330℃;

144.3)znal5cu1锌合金基体凹槽内粘附无腐蚀性钎剂:将无腐蚀性钎剂(由以下质量百分比的组分组成:csf-alf

3 54%、kf-alf

3 42%、kbr 2%、rbf 1%、geo

2 0.5%、sio

2 0.5%)与酒精混合,其中酒精重量占比75%,放入球磨机中球磨成膏状钎剂;

145.将znal5cu1锌合金基体通过钎剂填充设备的出丝孔插入粘附槽中,然后将膏状钎剂放入钎剂填充设备的粘附槽中并开启加热棒,然后开启动力单元使znal5cu1锌合金基体在自身旋转的同时经陶瓷出丝模的出丝孔从粘附槽中抽出,在znal5cu1锌合金基体旋转抽出的过程中znal5cu1锌合金基体表面的凹槽内粘附填充膏状钎剂,znal5cu1锌合金金属基材不断进入出丝孔时凹槽内填充的过量膏状钎剂被刮除,剩余在凹槽内膏状钎剂在通过陶瓷出丝模的出丝孔的过程中受热干燥;

146.4)在znal5cu1锌合金基体表面包裹铝合金带:在znal5cu1锌合金基体旋转抽出的

过程中,将厚度为0.1mm、宽度为6mm的al88si12铝合金带不断缠绕在受热干燥后的粘附钎剂的znal5cu1锌合金基体表面,形成复合钎料。

147.本实施例的复合钎料的制备方法,相比传统熔炼、挤压、轧制、包粉、拉拔制备的复合钎料的效率提升126%,成品率提升192%。

148.实施例26

149.本实施例的复合钎料的制备方法,为实施例15的复合钎料的制备方法,包括以下步骤:

150.1)锌铸锭制备:将zn99.99铸锭放入石墨坩埚中,表面采用木炭覆盖,采用中频加热,控制熔炼温度为480℃~580℃,待铸锭完全熔化后除渣,采用zncl

2-nh4cl精炼剂(zncl2和nh4cl的质量比为80:20)对熔体进行精炼,将带压力的氩气从熔体底部吹入进行除气,再将熔体倒入连铸机进行连铸,连铸出直径为120mm的铸锭,经切割机切成长度200mm的锌铸锭;

151.2)锌铸锭挤压:对锌铸锭进行均匀化热处理,热处理温度为360℃,热处理时间为6h,而后采用630卧式压机对锌铸锭进行挤压形成表面具有4个凹槽的纯锌基体(即纯锌基体为圆柱条状结构,直径为2.0mm,各凹槽沿纯锌基体的长度方向延伸),单模出9根丝,挤压温度为320℃;

152.3)纯锌基体凹槽内粘附无腐蚀性钎剂:将无腐蚀性钎剂(由以下质量百分比的组分组成:csf-alf

3 46%、kf-alf

3 50%、kbr 2%、rbf 1%、geo

2 1%)与酒精混合,其中酒精重量占比75%,放入球磨机中球磨成膏状钎剂;

153.将纯锌基体通过钎剂填充设备的出丝孔插入粘附槽中,然后将膏状钎剂放入钎剂填充设备的粘附槽中并开启加热棒,然后开启动力单元使纯锌基体在自身旋转的同时经陶瓷出丝模的出丝孔从粘附槽中抽出,在纯锌基体旋转抽出的过程中纯锌基体表面的凹槽内粘附填充膏状钎剂,锌金属基材不断进入出丝孔时凹槽内填充的过量膏状钎剂被刮除,剩余在凹槽内膏状钎剂在通过陶瓷出丝模的出丝孔的过程中受热干燥;

154.4)在纯锌基体表面包裹铝合金带:在纯锌基体旋转抽出的过程中,将厚度为0.1mm、宽度为6mm的al88si12铝合金带不断缠绕在受热干燥后的粘附钎剂的纯锌基体表面,形成复合钎料。

155.本实施例的复合钎料的制备方法,相比传统熔炼、挤压、轧制、包粉、拉拔制备的复合钎料的效率提升93%,成品率提升147%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1