空间孔群关系检查装置及其制作和使用方法与流程

1.本发明属于固定建筑物桥梁架设装配线性尺寸测量技术领域,具体涉及一种空间孔群关系检查装置及其制作和使用方法。

背景技术:

2.大型桁梁杆件多采用高强螺栓连接,伴随整体节点的大量应用,多角度空间孔群连接关系也普遍存在于钢桁梁桥制造生产中,多角度空间连接关系的存在,使得制孔精度控制显得尤为重要。

3.根据铁路及公路规范要求,大型桁梁桥采取典型杆件试装工艺,故制作过程中很少能实现全桥杆件的厂内拼接作业,因此,该工艺尤为不利于杆件间孔群连接关系检查。

4.以赤壁桥为例,赤壁桥为栓焊结合梁桥,其主梁除顶板采用焊接外,其余均采用高强螺栓连接。主梁腹板间高度方向栓接孔群范围约2.8m,底板间宽度方向栓接孔群范围约3.0m,均属于大断面连接,且腹板与底板间孔群错位50mm设计,在制造过程中,保证孔群制孔精度至关重要。

5.现有技术下,实际作业时,孔群检测大多由卷尺测量完成,检查人员不仅要频繁测量各基线到孔群间的尺寸,同时存在空间角度关系时,还需要经过尺寸换算,检查相对位置关系,此项工作涉及尺寸较多,检查过程较为繁琐,耗时耗力,且人为操作过程中相对偏差较大,容易发生人为错误。对此,现提出如下技术方案。

技术实现要素:

6.本发明解决的技术问题:提供一种空间孔群关系检查装置及其制作和使用方法,解决栓焊结合梁桥高强螺栓连接的大型桁梁杆件制孔结束后对腹板和底板孔群如何同步、简单、便捷、高效、直观、精确检查的技术问题。

7.本发明采用的技术方案:空间孔群关系检查装置的制作和使用方法,包括如下步骤:

8.步骤s1、制作空间孔群关系检查装置,包括如下步骤:

9.步骤s101、钢板下料:对平面钢板切割下料制作腹板检查板、底板检查板、第一连接板、第二连接板;腹板板检查板和底板检查板为方形结构;第一连接板与第二连接板为梯形结构。

10.步骤s102、钢板制孔:在腹板检查板制腹板检查孔群,且腹板检查孔群模数、位置、形状、尺寸与腹板标准孔群模数、位置、形状、尺寸匹配对应;在底板检查板制底板检查孔群,且底板检查孔群模数、位置、形状、尺寸与底板标准孔群模数、位置、形状、尺寸匹配对应;同时,腹板检查孔群与底板检查孔群错位关系、角度关系与标准孔群的错位关系、角度关系相一致;在第一连接板或第二连接板板体中心制手持减重孔。

11.步骤s103、钢板拼焊:将梯形结构的第一连接板与第二连接板板体上底边a设于腹板检查板底部和底板检查板顶部过渡连接处;将腹板检查板外侧板体与第一连接板和第二

连接板上端斜边b所在板体垂直焊接连为一体,且第一连接板和第二连接板间隔平行设置,同时腹板检查板外侧下沿c边与第一连接板和第二连接板上侧斜边b下沿共线对齐;再将底板检查板板体上端面上沿d边与第一连接板和第二连接板下侧斜边e顶端共线对齐;将第一连接板和第二连接板板体与底板检查板板体上端面垂直焊接连为一体;腹板检查板与底板检查板的夹角等于待检测腹板和待检测底板的夹角;第一连接板和第二连接板上底边a用于避开待检测腹板与待检测底板根部焊角。

12.步骤s2、使用空间孔群关系检查装置,包括如下步骤:

13.步骤s201、装置定位:手握手持减重孔,在待检测腹板和待检测底板转接处,将腹板检查板极限靠近待检测腹板根部并贴合待检测腹板外端面;将底板检查板极限靠近待检测底板根部并贴合待检测底板上端面;预对齐腹板检查孔群和待检测腹板孔,预对齐底板检查孔群和待检测底板孔;将至少两个带肩冲钉分别穿过任意腹板检查孔群、底板检查孔群。

14.步骤s202、检查合格与否:若步骤s201中所有带肩冲钉均能穿过任意腹板检查孔群、底板检查孔群并插入腹板检查孔群、底板检查孔群对应的待检测腹板孔、待检测底板孔;同时,未安装带肩冲钉的其余腹板检查孔群、底板检查孔群分别与其余待检测腹板孔、待检测底板孔一一对应,则检测结果合格;否则,检测结果不合格。

15.上述技术方案中,进一步地:步骤s101中,平面钢板厚度为3~4mm不锈钢板体;平面钢板表面粗糙度小于等于ra12.5。

16.上述技术方案中,进一步地:第一连接板尺寸小于第二连接板尺寸;且第一连接板板体为梯形结构;第二连接板板体为等腰梯形结构。

17.上述技术方案中,优选地:手持减重孔为条形孔。

18.还包括一种如空间孔群关系检查装置的制作和使用方法所使用的空间孔群关系检查装置,空间孔群关系检查装置由平面钢板制成的腹板检查板、底板检查板、第一连接板、第二连接板拼焊组成;其中第一连接板、第二连接板板体间隔平行设置,且第一连接板、第二连接板板体两端分别垂直过渡连接腹板检查板和底板检查板;腹板检查板和底板检查板夹角等于待检测腹板和待检测底板夹角;第一连接板或第二连接板设有手持减重孔;腹板检查板制有与标准腹板的标准腹板孔群一一匹配且对应的腹板检查孔群;底板检查板制有与标准底板的标准底板孔群一一匹配且对应的底板检查孔群;腹板检查孔群、底板检查孔群设有带肩冲钉;带肩冲钉尺寸与腹板检查孔群、底板检查孔群、标准腹板孔、标准底板孔尺寸在允许误差范围内相匹配。

19.上述技术方案中,进一步地:空间孔群关系检查装置的平面钢板厚度为3~4mm的不锈钢板体;平面钢板表面粗糙度小于等于ra12.5。

20.上述技术方案中,进一步地:第一连接板板体为梯形板体;第二连接板板体为等腰梯形板体;第一连接板板体尺寸小于第二连接板板体尺寸;第一连接板和第二连接板的梯形板体两端斜边b和斜边e分别垂直连接腹板检查板和底板检查板;第一连接板和第二连接板的梯形板体上底边a用于避开待检测腹板与待检测底板根部焊角。

21.上述技术方案中,优选地:手持减重孔为条形孔。

22.本发明与现有技术相比的优点:

23.1、本发明空间孔群关系检查装置,结构简单、轻便、使用方便,可用于桁梁桥杆件

制作过程中多角度空间孔群位置关系的检查作业,使孔群关系测量简单化、直观化、高效化;从而提高检测精准度和检测效率;在不进行全桥预拼连接的条件下,也能方便地验证杆件内部孔群关系,以及杆件间的连接关系。

24.2、本发明以赤壁桥主梁腹板和底板的直角关系为例,腹板检查板与底板检查板之间的夹角亦设定为直角关系;为了避开待检测腹板与待检测底板根部焊角,腹板检查板与底板检查板两块钢板间不进行角式焊接,仅通过两块大小第一连接板,第二连接板进行辅助固定连接,且其中一个连接板上开有手持减重孔,以减轻装置自身重量,同时方便操作人员拿握使用。

25.3、本发明检查装置选用钢板厚度为3~4毫米的不锈钢钢板制作,能够在保证装置自身刚度的条件下和防锈蚀条件下降低构件整体重量。

26.4、本发明通过整体检查装置,能够使孔群间孔位检测准确度和效率均有所提高,避免人为测量误差;且该工装轻便,使用简单,便于操作,大大提高了现场检测人员的工作效率。

附图说明

27.图1为本发明空间孔群关系检查装置立体图;

28.图2为本发明空间孔群关系检查装置主视图;

29.图3为本发明空间孔群关系检查装置俯视图;

30.图4为图2中a向第一连接板结构示意图;

31.图5为图2中b向第二连接板结构示意图;

32.图6为本发明空间孔群关系检查装置的使用状态图;

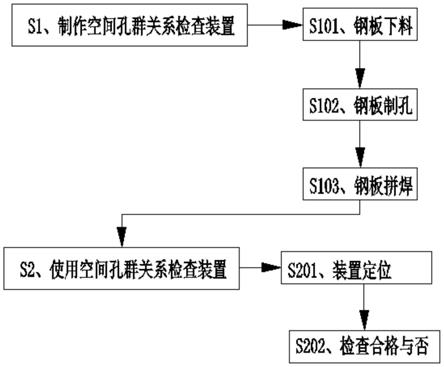

33.图7为本发明空间孔群关系检查装置的制作和使用方法流程图;

34.图中:1-腹板检查板,101-腹板检查孔群;2-底板检查板,201-底板检查孔群;3-第一连接板,4-第二连接板,401-手持减重孔;5-待检测腹板,501-待检测腹板孔;6-待检测底板,601-待检测底板孔;7-带肩冲钉。

具体实施方式

35.下面将结合本发明实施例中的附图1-7,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.结合赤壁长江公路大桥生产的实例介绍一下本发明的具体实施方式。赤壁长江公路大桥,主梁为箱型杆件,截面尺寸约为3mx3.2m,全桥共计121个节间,242根主梁杆件。主梁除顶板采用焊接外,其余均采用高强螺栓连接。主梁腹板间高度方向栓接孔群范围约2.8m,底板间宽度方向栓接孔群范围约3.0m,均属于大断面连接,且腹板与底板间孔群错位50mm。

37.在主梁制作过程中,通过使用空间孔群关系检查装置,实现孔群关系的精准高效检测,大大提高了生产效率,杆件制作精度得到了保障,且使用效果良好。

38.具体地(如图7所示)空间孔群关系检查装置的制作和使用方法,包括如下步骤:

39.步骤s1、制作空间孔群关系检查装置,包括如下步骤:

40.步骤s101、钢板下料:对平面钢板切割下料制作腹板检查板1、底板检查板2、第一连接板3、第二连接板4。

41.采用平面钢板切割制得的腹板检查板1、底板检查板2、第一连接板3、第二连接板4,材料易得,方便制作,经济实用。

42.所述腹板板检查板1和底板检查板2为方形结构;所述第一连接板3与第二连接板4为梯形结构。连接板采用梯形结构,方便避让后文描述的待检测腹板5与待检测底板6根部焊角。

43.上述实施例中,进一步地:步骤s101中,所述平面钢板厚度为3~4mm不锈钢板体;满足检查装置的防锈蚀和轻量化要求。所述平面钢板表面粗糙度小于等于ra12.5,防止检查板划伤待检测腹板及底板,并满足检查板紧密贴合的检测对位使用要求。

44.步骤s102、钢板制孔:(如图2所示)在腹板检查板1制腹板检查孔群101,且腹板检查孔群101模数、位置、形状、尺寸与腹板标准孔群模数、位置、形状、尺寸匹配对应。

45.同理地:(如图3所示)在底板检查板2制底板检查孔群201,且底板检查孔群201模数、位置、形状、尺寸与底板标准孔群模数、位置、形状、尺寸匹配对应。

46.同时,腹板检查孔群101与底板检查孔群201错位关系、角度关系与标准孔群的错位关系、角度关系相一致。

47.在此基础上,为轻量化设计检查装置,并方便装置的手持操作:(如图5所示)在第一连接板3或第二连接板4板体中心制手持减重孔401。

48.上述实施例中,优选地:所述手持减重孔401为条形孔。

49.上述实施例中,进一步地:所述第一连接板3尺寸小于第二连接板4尺寸,以满足轻量化设计要求。且第一连接板3板体为梯形结构;所述第二连接板4板体为等腰梯形结构。采用梯形结构,梯形上底用于避开待检测腹板5与待检测底板6根部焊角。

50.步骤s103、钢板拼焊:(如图1所示)将梯形结构的第一连接板3与第二连接板4板体上底边a设于腹板检查板1底部和底板检查板2顶部过渡连接处;以避开待检测腹板5与待检测底板6根部焊角。

51.将腹板检查板1外侧板体与第一连接板3和第二连接板4上端斜边b所在板体垂直焊接连为一体,且第一连接板3和第二连接板4间隔平行设置,通过连接板增加装置结构支撑刚性,通过连接板方便手持。

52.同时,腹板检查板1外侧下沿c边与第一连接板3和第二连接板4上侧斜边b下沿共线对齐。

53.再将底板检查板2板体上端面上沿d边与第一连接板3和第二连接板4下侧斜边e顶端共线对齐;将第一连接板3和第二连接板4板体与底板检查板2板体上端面垂直焊接连为一体。

54.所述腹板检查板1与底板检查板2的夹角等于待检测腹板5和待检测底板6的夹角。

55.例如:(如图4、图5所示)鉴于赤壁桥主梁腹板和底板的直角关系,因此,如图所示实施例的腹板检查板1与底板检查板2两块平面钢板亦设定为直角关系。

56.可见,所述第一连接板3和第二连接板4上底边a用于避开待检测腹板5与待检测底板6根部焊角。

57.仅通过第一连接板3和第二连接板4两块大小连接板进行辅助固定连接,精简装置结构。且其中一个连接板上开有减重手孔401,减轻装置自身重量,同时方便操作人员拿握使用。

58.步骤s2、使用空间孔群关系检查装置,包括如下步骤:

59.步骤s201、装置定位:(如图6所示)手握手持减重孔401,在待检测腹板5和待检测底板6转接处,将腹板检查板1极限靠近待检测腹板5根部并贴合待检测腹板5外端面;将底板检查板2极限靠近待检测底板6根部并贴合待检测底板6上端面。

60.预对齐腹板检查孔群101和待检测腹板孔501,预对齐底板检查孔群201和待检测底板孔601;将至少两个带肩冲钉7分别穿过任意腹板检查孔群101、底板检查孔群201。

61.如图所示,使用两个带肩冲钉7,一个带肩冲钉7穿过腹板检查孔群101其中一个检查孔,另一个带肩冲钉7穿过底板检查孔群201其中一个检查孔。

62.步骤s202、检查合格与否:若步骤s201中所有带肩冲钉7均能穿过任意腹板检查孔群101、底板检查孔群201并插入腹板检查孔群101、底板检查孔群201对应的待检测腹板孔501、待检测底板孔601。

63.即如图6所示两个带肩冲钉7分别能够穿过底板检查孔群201其中一个检查孔和该检查孔对应的待检测底板孔601;另一个带肩冲钉7能够穿过腹板检查孔群101其中一个检查孔和该检查孔对应的待检测腹板孔501。

64.同时,未安装带肩冲钉7的其余腹板检查孔群101、底板检查孔群201分别与其余待检测腹板孔501、待检测底板孔601一一对应,则检测结果合格;否则,检测结果不合格。

65.可见,本发明方法,可实现孔群关系的快速、高效、便捷、精确检测。

66.本发明还包括一种如所述空间孔群关系检查装置的制作和使用方法所使用的空间孔群关系检查装置。

67.所述空间孔群关系检查装置由平面钢板制成的腹板检查板1、底板检查板2、第一连接板3、第二连接板4拼焊组成。为一个一体式检查工具。

68.上述实施例中,进一步地:所述空间孔群关系检查装置的平面钢板厚度为3~4mm的不锈钢板体;满足检查装置的防锈蚀和轻量化要求。所述平面钢板表面粗糙度小于等于ra12.5。防止检查板划伤待检测腹板及底板,并满足检查板紧密贴合的检测对位使用要求。

69.其中所述第一连接板3、第二连接板4板体间隔平行设置,且第一连接板3、第二连接板4板体两端分别垂直过渡连接腹板检查板1和底板检查板2。

70.通过第一连接板3、第二连接板4增加装置结构刚性的同时,方便手持装置,进行检测。

71.所述腹板检查板1和底板检查板2夹角等于待检测腹板5和待检测底板6夹角。以保证装置贴合度和检测精度。

72.上述实施例中,进一步地:所述第一连接板3板体为梯形板体;所述第二连接板4板体为等腰梯形板体。

73.连接板采用梯形结构,方便避让后文描述的待检测腹板5与待检测底板6根部焊角。

74.所述第一连接板3板体尺寸小于第二连接板4板体尺寸;有利装置的轻量化设计。

75.所述第一连接板3和第二连接板4的梯形板体两端斜边b和斜边e分别垂直连接腹

板检查板1和底板检查板2。防止装置变形。

76.所述第一连接板3和第二连接板4的梯形板体上底边a用于避开待检测腹板5与待检测底板6根部焊角。

77.所述第一连接板3或第二连接板4设有手持减重孔401。方便手持并轻量化设计装置。

78.上述实施例中,优选地:所述手持减重孔401为条形孔。结构简单,方便握持。

79.所述腹板检查板1制有与标准腹板的标准腹板孔群一一匹配且对应的腹板检查孔群101。所述底板检查板2制有与标准底板的标准底板孔群一一匹配且对应的底板检查孔群201。如图所示实施例的四个检查孔群。

80.需要说明的是:检查样板腹板检查板1和底板检查板2两块主板上设定的检查孔群,孔群的孔径大小以及孔群模数关系均根据项目需要设定;主要包含孔径大小、孔群模数以及所需检查的两组甚至多组孔群的错位关系、角度关系。空间孔群关系检查装置的孔径大小,需根据项目孔径加工精度设定,且制孔应当在允许的偏差范围内,并在误差值值范围内确定。

81.所述腹板检查孔群101、底板检查孔群201设有带肩冲钉7;带肩冲钉7与普通冲钉不同之处在于:带肩冲钉的钉体结构端部设有销钉帽。

82.所述带肩冲钉7尺寸与腹板检查孔群101、底板检查孔群201、标准腹板孔、标准底板孔尺寸在允许误差范围内相匹配。

83.即空间孔群关系检查装置,在使用过程中,需借助相应尺寸的带肩冲钉7辅助定位,以及通过带肩冲钉7辅助检查另一侧样板孔群。并检查孔群的孔位关系是否一一对应。

84.可见:腹板检查板1和底板检查板2上钻有检查孔群,实际使用过程中起到主要检测作用;第一、第二连接板在整个装置组成中起辅助连接及增加刚度的作用;其中一个连接板,它在构成中起到辅助连接及增加刚度作用的同时,还通过开设减重手孔实现了工装使用过程中拿握便捷的效果。

85.本发明的工作原理为:检查装置制作采用后孔法整体制孔,多板面间错孔关系、孔群角度关系、孔径大小、孔径允许偏差需严格与项目要求保持一致;检查装置需要与对应直径大小,加工偏差采用负偏差的带肩冲钉配套使用。通过设计并制作整体检查装置,能够使孔群间孔位检测准确度和效率均有所提高,且该工装轻便,使用简单,便于操作,大大提高了现场检测人员的工作效率。

86.通过以上描述可以发现:本发明结构简单,便携,操作简单;且本发明可大大提高检查效率,提高孔群检测精准度,避免人为测量误差。

87.综上所述:实践证明,本发明成本较低、可操作性强,其工作原理可广泛应用于空间多角度孔群关系的检查。更重要的是,大大提高了生产效率,而且具有极高的实用和推广价值。在钢结构孔群检测作业中可以广泛应用。

88.本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

89.以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1