一种中厚板试样自动化加工方法与流程

1.本发明涉及试样加工技术领域,尤其是一种中厚板试样自动化加工方法。

背景技术:

2.厚板力学性能检验任务主要通过试样粗加工、精加工和检验三个流程来完成。试样粗加工指厚板来样由中样切割成小样的过程,精加工指小样加工成检测试样的过程。

3.现有试样加工流程:试样登记-粗切割落料-备样保存-小样减薄-精加工。其中试样登记为人工登记验收。粗切割落料使用传统带锯床对已排版好的中样进行切割。来样将被切割成各种试验项目(拉伸、冲击、冷弯、硬度、金相、落锤)的小样,送到下一道工序进行精加工。小样减薄是按照试验厚内位置要求,将粗切割后的圆拉伸、冲击、弯曲等小样在带锯床上进行厚度方向的减薄。精加工环节,是指粗切割和减薄之后,使用双头铣、数控车床、立式铣床、刨条锯机和平面磨床等加工设备加工成物理性能检验最终需要的形状。

4.现有技术中的厚板试样加工过程自动化程度比较低,试样加工环节一直都是厚板检验生产效率的瓶颈,使用传统的加工设备,多种单机设备对应多个工序,需要多名员工进行机旁值守操作,手动上下料、手动测量加工尺寸,加工过程繁琐、人员劳动效率低下。而且采用传统手动加工设备,整个过程需要人工完成吊运样板、上下料、测量加工尺寸、计算加工进刀量、工件夹持紧固等繁琐的工序,同时厚板来料较厚重,造成员工劳动强度过大,长期工作不利于员工的职业健康。

技术实现要素:

5.本发明的目的在于提供一种中厚板试样自动化加工方法,能够提高试样加工的生产效率,同时也因自动化水平的提高,有效降低人员的劳动强度。

6.为了实现上述目的,本发明采用的技术方案是:一种中厚板试样自动化加工方法,其特征在于:包括如下步骤:

7.s1、试样标记:预先在试样毛坯上贴上存储有试样毛坯代号及加工信息的二维码;

8.s2、试样输送及识别:通过设置在中样传送辊道出口端上接料滚筒对的试样毛坯进行接收,并识别试样毛坯二维码获取待加工试样的加工信息;

9.s3、尺寸识别:智能获取试样毛坯的尺寸信息;

10.s4、智能排版:根据获取的加工信息和尺寸信息,自动生成切割排版图,并将加工尺寸坐标与对应的试样毛坯代号绑定;

11.s5、智能打标:取料机械手将试样毛坯从接料滚筒上抓取至激光打标机进行打标,根据试样厚度和生成的切割排版图上的小样位置进行打标,将流水号打在对应的小样位置处,打标内容根据不同小样的类型进行编码;

12.s6、试样加工:

13.(a)当试样毛坯的厚度小于等于25mm时,由取料机械手抓取放置在激光切割机的切割平台上,激光切割机按照切割排版图切割成多个小样,并将小样分拣后放置到小样放

置平台上;激光切割机切割完成的小样包括板拉伸、弯曲、dwtt、冲击、成分、硬度、金相中的一种或多种;其中,冲击小样由agv搬运机器人送至第二圆盘锯处进行减薄、剖条的加工后,再转移到冲击加工中心进行加工,其它小样均进入多功能加工中心进行精加工,去除热影响区;

14.(b)当试样毛坯的厚度大于25mm时,由取料机械手放置到缓存架的待加工物料区上,再转移到第一高速圆盘锯工位上,按切割排版图切割成多个小样,并将小样放置到对应中转盒的相应位置上;高速圆盘锯完成的小样包括板拉伸、圆拉伸、弯曲、冲击、成分、硬度、金相中的一种或多种,其中,板拉伸小样送至多功能加工中心进行开肩加工;圆拉伸小样、弯曲小样、冲击小样由agv搬运机器人转运至第二圆盘锯处进行减薄加工;圆拉伸试样经第二圆盘锯减薄后再经车床加工及激光打标机进行打标;冲击小样经第二圆盘锯减薄后再转移到冲击加工中心进行加工;

15.(a)、(b)工序中所有加工完成的小样自动放入对应的成品盒中。

16.进一步地,所述步骤s3中智能获取试样毛坯的尺寸信息的方式为:采用3d线扫相机识别试样毛坯的外形尺寸,并给出试样板材的中心位置,同时由取料机械手抓取至厚度识别工位进行厚度测量,并将获得的全部尺寸信息进行存储。

17.进一步地,所述步骤s6中,通过加工中心机械手抓取小样放置平台上的冲击小样放置到加工中转料架上对应的中转盒中,再由agv机器人进行转运。

18.进一步地,所述试样毛坯的加工信息未能识别到,或者智能获取到的试样毛坯尺寸不能满足对应加工信息中的尺寸要求的,由取料机械手将该试样毛坯放入所述缓存架上的异常缓存盒中。

19.进一步地,所述步骤s6试样加工过程中,所有产生的废料均收集至废料斗中。

20.本发明的有益效果是:采用上述结构,本发明通过对加工设备升级,应用了识别、激光、机械手等技术,优化完善工艺流程,自动化水平程度高,大大提高生产效率,有效降低工人的劳动强度。

21.另外,每块试样毛坯均具有各自加工信息的二位码标识,并且后续的小样上均有打标,便于跟踪追溯,保证最后获得的试样成品与试样毛坯是一一对应的。

附图说明

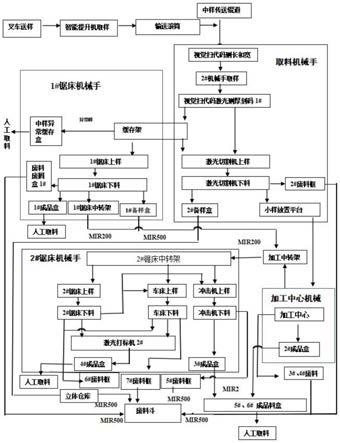

22.图1为本发明加工方法的流程示意图。

23.图2为本发明加工方法中加工设备的分布示意图。

24.图中:1、中样传送辊道;2、接料滚筒;3、取料机械手;4、第一激光打标机;5、激光切割机;6、激光分拣机器人;7、小样放置平台8、加工中心机械手;9、多功能加工中心;10、缓存架;11、第二激光打标机;12、1#锯床机械手;13、第一圆盘锯;14、2#锯床机械手;15、数控车床;16、第二圆盘锯;17、冲击加工中心;18、加工中转架;19、agv搬运机器人;20、1#锯床中转架;21、2#锯床中转架。

具体实施方式

25.下面将参照附图更详细地描述本公开的示例性实施例。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

26.如图1、2所示,本发明一种中厚板试样自动化加工方法,包括如下步骤:

27.s1、试样标记:预先在试样毛坯(也称中样)上贴上存储有试样毛坯代号及加工信息的二维码。

28.s2、试样输送及识别:在中样传送辊道1出口端上设置有接料滚筒2,用于对中样传送辊道输送过来的中样进行接收,通过安装在接料滚筒上方的二维码识别器识别试样毛坯二维码,获取待加工试样的加工信息。具体的,中样可以先通过叉车进行运输,再通过提升机放置到中样传送辊道上进行输送。

29.s3、尺寸识别:智能获取试样毛坯的尺寸信息。具体的,智能获取试样毛坯的尺寸信息的方式为:安装在接料滚筒2上方的3d线扫相机识别试样毛坯的外形尺寸,并给出试样板材的中心位置,同时由取料机械手3抓取至厚度识别工位进行厚度测量,并将获得的全部尺寸信息进行存储。

30.s4、智能排版:根据获取的加工信息和尺寸信息,自动生成切割排版图,并将加工尺寸坐标与对应的试样毛坯代号绑定。

31.s5、智能打标:取料机械手3将试样毛坯从接料滚筒上抓取至第一激光打标机4进行打标,根据试样厚度和生成的切割排版图上的小样位置进行打标,将流水号打在对应的小样位置处,打标内容根据不同小样的类型进行编码。

32.s6、试样加工:当识别到的试样毛坯厚度小于等于25mm的,由取料机械手3抓取放置到激光切割机5的切割平台上,(a)当识别到的试样毛坯厚度小于等于25mm的,由取料机械手3抓取放置到激光切割机5的切割平台上,按照切割排版图进行切割;同时由分拣机器人6将不同类形的小样分拣放置在小样放置平台7,而备样则放至备样盒中。

33.其中,激光切割机切割完成的小样包括板拉伸、弯曲、dwtt、冲击、成分、硬度、金相中的一种或多种;具体切割得的小样类型及数量根据实际的加工信息确定。具体的,冲击小样由加工中心机械手8从小样放置平台7抓取转移到加工中转架18上的中转盒中,再由agv搬运机器人19将该中转盒转送至2#锯床中转架21上;然后2#锯床机械手14将2#锯床中转架21上中转盒内的待加工冲击小样抓取并放到第二圆盘锯16(2#锯床)工位上进行减薄、剖条的加工;减薄、剖条完成后再转移到冲击加工中心17进行加工;最后将加工好的冲击小样放入对应成品盒中。激光切割机切割完成的小样中除冲击小样外,其它小样均进入多功能加工中心9进行精加工,去除热影响区后由加工中心机械手8抓取放入对应成品盒中。

34.(b)当识别到的试样毛坯厚度大于25mm的,取料机械手将该试样毛坯存放到接料滚筒一侧的缓存架10上。由1#锯床机械手12从缓存架10上抓取待加工试样毛坯放置到第一高速圆盘锯13(1#锯床)的工位上,由第一高速圆盘锯13按切割排版图切割成多个小样。高速圆盘锯完成的小样包括板拉伸、圆拉伸、弯曲、冲击、成分、硬度、金相中的一种或多种,具体切割得的小样类型及数量根据实际的加工信息确定。其中,成分小样、硬度小样、金相小样切割完成后即为成品,直接由1#锯床机械手12放入对应的成品盒中。其他小样放置到1#锯床中转架20上对应中转盒的相应位置;而备样则放至备样盒中。

35.具体的,由(b)工序获得的板拉伸小样随中转盒由agv搬运机器人19转移到加工中转架18上,再由加工中心机械手抓取到多功能加工中心进行开肩加工,完成后放置对应的成品盒中。圆拉伸小样、弯曲小样、冲击小样则随中转盒由agv搬运机器人19转运至2#锯床中转架上,由2#锯床机械手14抓取放置到第二圆盘锯的工位上进行减薄加工。弯曲小样经

第二圆盘锯16加工完成后即为成品,放入对应的成品盒中。而圆拉伸试样经第二圆盘锯减薄后,还需再经2#锯床机械手转移到数控车床进行加工,完成后由2#锯床机械手14抓取至第二激光打标机11处进行打标后,放入对应的成品盒中。而冲击小样经第二圆盘锯16减薄后,由2#锯床机械手抓取转移到冲击加工中心17进行加工,完成后放入对应成品盒中。

36.优选地,所述步骤s3中智能获取试样毛坯的尺寸信息的方式为:采用3d线扫相机识别试样毛坯的外形尺寸,并给出试样板材的中心位置,同时由取料机械手3抓取至厚度识别工位进行厚度测量,并将获得的全部尺寸信息进行存储。

37.进一步地,当所述试样毛坯的加工信息未能识别到,或者智能获取到的试样毛坯尺寸不能满足对应加工信息中的尺寸要求的,由取料机械手将该试样毛坯放入所述缓存架上的异常缓存盒中。

38.另外,再整个加工过程中,所有产生的废料均收集至废料斗中。

39.本发明通过采用上述方案,自动化程度高,大大提高生产效率,采用机器代替人工的方式,提高了操作识别的精度,也降低了工人的劳动强度。

40.以上内容仅用以说明本发明的技术方案,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1