一种龙头倍速链组装线设备的制作方法

1.本发明涉及自动组装设备技术领域,特别是一种龙头倍速链组装线设备。

背景技术:

2.龙头组装件一般包括有本体、阀芯、面板、螺母、旋钮等零件,现有的龙头组装过程一般为人工组装,人工成本高、员工作业不安全,且人工组装难以保证组装龙头的良品率,生产效率低下。

技术实现要素:

3.为此,需要提供一种龙头倍速链组装线设备,解决现有龙头组装设备人工组装不安全,良品率低和生产效率。

4.为实现上述目的,本发明提供了一种龙头倍速链组装线设备,包括输送机构及输送机构依次经过的本体阀芯组装单元、锁芯试气单元、面板组装单元、螺母旋钮安装单元和锁紧输出单元:

5.所述输送机构用于输送龙头组装件,所述输送机构为倍速链输送线,

6.所述本体阀芯组装单元包括第一支撑架和固定在第一支撑架上的本体组装机构和阀芯组装机构,所述本体组装机构和阀芯组装机构用于依次向输送机构上的龙头组装件安装本体和阀芯;

7.所述锁芯试气单元包括第二支撑架及固定在第二支撑架上的锁芯机构和试气机构,所述锁芯机构和试气机构用于依次对输送机构上的龙头组装件进行锁紧阀芯和试气;

8.所述面板组装单元包括第三支撑架、面板组装机器人和面板输送模块,面板组装机器人和面板输送模块固定在第三支撑架上,所述面板组装机器人用于抓取面板输送模块上的面板组装到输送机构的龙头组装件上;

9.所述螺母旋钮安装单元包括第四支撑架及固定在第四支撑架上的螺母安装机构和旋钮安装机构,所述螺母安装机构和旋钮安装机构用于依次向输送机构上的龙头组装件安装螺母和旋钮;

10.所述锁紧输出单元包括第五支撑架及固定在第五支撑架上的螺丝锁紧机构和下料机构,所述螺丝锁紧机构用于锁紧输送机构上的龙头组装件,所述下料机构用于输出锁紧输送机构上的龙头组装件。

11.上述技术方案具有以下有益效果:

12.本发明中,通过设置本体阀芯组装单元、面板组装单元、螺母旋钮安装单元和锁紧输出单元能够自动完成各个部件的上料安装过程,锁芯试气单元能够对阀芯进行安全锁紧,并通过试气机构保证组装后龙头的气密性,提高产品的良品率,本发明的自动化程度和组装效率高,减少了劳动量,能够使产品质量稳定,有效提高了产品合格率。

附图说明

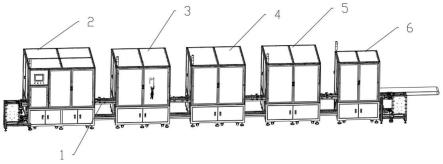

13.图1为具体实施方式所述龙头倍速链组装线设备的结构图。

14.图2为具体实施方式所述龙头倍速链组装线设备的内部结构图。

15.图3为具体实施方式所述本体阀芯组装单元的结构图。

16.图4为具体实施方式所述本体阀芯组装单元的结构图。

17.图5为具体实施方式所述本体组装机构的结构图。

18.图6为具体实施方式所述阀芯组装机构的结构图。

19.图7为具体实施方式所述定位机构的结构图。

20.图8为具体实施方式所述锁芯试气单元的结构图。

21.图9为具体实施方式所述锁芯机构的结构图。

22.图10为具体实施方式所述试气机构的结构图。

23.图11为具体实施方式所述试气模块的结构图。

24.图12为具体实施方式所述试气模块的结构图。

25.图13为具体实施方式所述面板组装单元的结构图。

26.图14为具体实施方式所述面板定位组件的结构图。

27.图15为具体实施方式所述面板夹取装置的结构图。

28.图16为具体实施方式所述螺母旋钮安装单元的结构图。

29.图17为具体实施方式所述螺母安装机构的结构图。

30.图18为具体实施方式所述锁紧输出单元的结构图。

31.图19为具体实施方式所述螺丝锁紧机构的结构图。

32.图20为具体实施方式所述下料机构的结构图。

33.附图标记说明:

34.1、输送机构;

35.2、本体阀芯组装单元;21、第一支撑架;22、本体组装机构;221、本体上料机器;2211、机器人支撑架;2212、旋转固定座;2213、旋转连接杆;2214、升降机头;2215、本体夹取组件;222、本体装料盘;223、旋转台;224、旋转电机;23、阀芯组装机构;231、阀芯安装机器人;232、阀芯输送模块;2321、阀芯输送支撑架;2322、阀芯输送升降架;2323、阀芯输送滑动轨道;2324、升降架驱动气缸;2325、滑动槽;2326、阀芯放置盘;2327、推拉气缸;2328、拉动夹爪;

36.3、锁芯试气单元;31、锁芯机构;311、锁芯支撑立杆;312、锁芯升降板;313、锁芯固定板;314、锁芯升降电机;315、锁芯机头;316、锁芯安装板;3161、固定凸台;3162、机头固定板;3163、锁芯调节板;3164、锁芯调节螺栓;3165、调节孔;32、试气机构;321、试气机器人;322、试气模块;3221、试气底板;3222、试气支撑架;3223、试气支撑板;3224、试气下压气缸;3225、上压气缸;3226、试气上压座;3227、下压头;3228、试气凹槽;3229、试气夹持模块;323、试气管路;33、第二支撑架;

37.4、面板组装单元;41、面板组装机器人;42、面板输送模块;43、第三支撑架;44、面板定位组件;441、定位支撑杆;442、定位板;443、定位锥头;45、面板夹取装置;451、面板夹取固定板;452、面板夹爪;453、面板定位杆;454、定位缓冲套;

38.5、螺母旋钮安装单元;51、螺母安装机构;511、螺母输送模块;5111、螺母振动盘;

5112、螺母输送通道;5113、顶出气缸;512、;52、旋钮安装机构;521、螺母上料支撑架;522、上料纵向滑轨;523、纵向驱动器;524、上料横向滑轨;525、横向驱动器;526、上料竖直滑轨;527、竖直驱动器;528、螺母夹具;53、第四支撑架;

39.6、锁紧输出单元;61、螺丝锁紧机构;611、螺丝槽;612、锁紧机器人;613、锁紧机头;6131、锁紧固定板;6132、锁紧竖直滑轨;6133、竖直滑块;6134、滑动气缸;6135、螺丝锁紧头;6136、锁紧固定夹具;62、下料机构;621、下料支撑架;622、下料横向滑轨;623、下料固定架;624、下料输送带;625、下料夹具;626、;627、下料竖直滑轨;63、第五支撑架;

40.7、定位机构;71、定位固定板;72、定位升降板;73、定位夹爪;74、定位升降气缸;75、定位柱;76、定位圆锥头;77、定位水平柱;78、定位夹槽;79、定位升降杆;

具体实施方式

41.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

42.请参阅图1-20,本实施例提供一种龙头倍速链组装线设备,包括输送机构1及输送机构1依次经过的本体阀芯组装单元2、锁芯试气单元3、面板组装单元4、螺母旋钮安装单元5和锁紧输出单元6:其中

43.输送机构1用于输送龙头组装件;输送机构1为倍速链输送线,本体阀芯组装单元2包括第一支撑架21和固定在第一支撑架21上的本体组装机构22和阀芯组装机构23,本体组装机构22和阀芯组装机构23用于依次向输送机构1上的龙头组装件安装本体和阀芯;锁芯试气单元3包括第二支撑架33及固定在第二支撑架33上的锁芯机构31和试气机构32,锁芯机构31和试气机构32用于依次对输送机构1上的龙头组装件进行锁紧阀芯和试气;面板组装单元4包括第三支撑架43、面板组装机器人41和面板输送模块42,面板组装机器人41和面板输送模块42固定在第三支撑架43上,面板组装机器人41用于抓取面板输送模块42上的面板组装到输送机构1的龙头组装件上;

44.螺母旋钮安装单元5包括第四支撑架53及固定在第四支撑架53上的螺母安装机构51和旋钮安装机构52,螺母安装机构51和旋钮安装机构52用于依次向输送机构1上的龙头组装件安装螺母和旋钮;锁紧输出单元6包括第五支撑架63及固定在第五支撑架63上的螺丝锁紧机构61和下料机构62,螺丝锁紧机构61用于锁紧输送机构1上的龙头组装件,下料机构62用于输出锁紧输送机构1上的龙头组装件。

45.第一支撑架21、第二支撑架33、第三支撑架43、第四支撑架53、第五支撑架63上均设有定位机构7,定位机构7位于输送结构的下方,

46.龙头组装件上设有组装孔和两个定位孔,定位机构7包括定位固定板71、定位升降板72、定位夹爪73和定位升降气缸74,定位固定板71固定在第一支撑架21上,定位升降气缸74固定在定位固定板71上,定位升降板72固定在定位升降气缸74的输出轴上,定位夹爪73固定在定位升降板72上,定位夹爪73位置与组装孔相对应,定位固定板71上对角线固定有两个定位柱75,定位柱75的位置与定位孔相对应,定位柱75的顶端固定有定位圆锥头76。

47.定位柱75的对角线设置能够有效的对龙头组装件进行定位固定,定位圆锥头76方便定位柱75穿过定位孔。龙头组装件上设有四个组装孔,每一定位夹爪73对称设有两个定位夹槽78,定位夹槽78与组装孔位置相对应,

48.四个组装孔两两分别对应4寸和8寸的龙头本体,两个定位夹槽78的设置使得定位机构7能够同时适应4寸和8寸的龙头本体的安装定位。

49.定位固定板71上另一对角线固定有定位水平柱77,定位固定板71的底面固定有定位升降杆79,定位固定板71的底面固定有定位套筒,定位套筒位置与定位升降杆79相对应,定位升降杆79活动穿过定位固定板71和定位套筒。

50.定位升降杆79和定位套筒的组合保证定位升降板72进行直线上升和下降,保证定位机构7的平稳运行,龙头组装件被定位机构7固定时,定位水平柱77支撑龙头组装件的底面。

51.本体组装机构22包括本体上料机器221人、本体装料盘222、旋转台223和旋转电机224,本体装料盘222固定在旋转台223上,旋转台223设置在第一支撑架21上,旋转电机224固定在第一支撑架21的底面,旋转电机224与旋转台223驱动连接,本体装料盘222和输送机构1位于本体上料机器221人的作业半径内,本体上料机器221人用于将本体装料盘222上的本体夹持安装到输送机构1的龙头组装件上。

52.旋转台223能够通过旋转使得本体装料盘222上的本体位于本体上料机器221人的作业半径内,使得本体上料机器221人在较短的作业半径内完成对本体的拾取。

53.本实施例中,本体装料盘222上设有装料分隔板,装料分隔板将本体装料盘222分成两部分,旋转台223旋转使得一般的本体装料盘222位于本体上料机器221人的作业半径内。

54.本体上料机器221人包括机器人支撑架2211、旋转固定座2212、旋转连接杆2213和升降机头2214,旋转固定座2212固定在机器人支撑架2211上,旋转连接杆2213两端分别旋转连接旋转固定座2212和升降机头2214,本体上料机器221人的输出端上设有本体夹取组件2215,本体夹取组件2215包括t型板和两个本体夹爪,t型板的一端与升降机头2214相固定,两个本体夹爪分别固定在t型板相对的两端上。

55.本体上料机器221人多个旋转轴设置能够实行多方向的转动,保证在上料机器人的作业半径内,本体夹爪能够准确抓取各个本体。

56.阀芯组装机构23包括阀芯安装机器人231和阀芯输送模块232;阀芯输送模块232包括阀芯输送支撑架2321、阀芯输送升降架2322、阀芯输送滑动轨道2323和升降架驱动气缸2324,阀芯输送支撑架2321固定在第一支撑架21上,阀芯输送升降架2322上设置多层滑动槽2325,滑动槽2325上设有阀芯放置盘2326,阀芯输送滑动轨道2323固定在阀芯输送支撑架2321上,阀芯输送升降架2322和阀芯输送滑动轨道2323相接排列,升降架驱动气缸2324的输出轴与阀芯输送升降架2322的底部相接,阀芯输送支撑架2321的底部设有推拉气缸2327,推拉气缸2327的输出轴上固定有拉动夹爪2328,拉动夹爪2328用于夹取阀芯放置盘2326。

57.阀芯放置盘2326多层设置,能够有效提高阀芯输送模块232的阀芯存储量,无需经过人工添加阀芯放置盘2326,有效的提高装置的组装效率。阀芯放置盘2326靠近阀芯输送滑动轨道2323的一侧凸出固定有拉动块,拉动块的两端为尖角结构,拉动夹爪2328设有与尖角结构形状相适应的凹槽。

58.拉动块的形状设置有利于拉动夹爪2328稳定的抓取阀芯放置盘2326,防止阀芯放置盘2326被拉动时,位置发生偏移。本实施例中,阀芯安装机器人231的输出轴上设有阀芯

夹取组件,阀芯夹取组件包括两个阀芯夹爪,而阀芯安装机器人231的结构与本体上料机器221人结构相同。

59.锁芯机构31包括锁芯支撑立杆311、锁芯升降板312、锁芯固定板313、锁芯升降电机314和锁芯机头315,锁芯固定板313固定在锁芯支撑立杆311的顶部,锁芯升降电机314固定在锁芯固定板313上,锁芯升降板312上设有锁芯升降孔,锁芯升降板312通过锁芯升降孔套设锁芯支撑立杆311,锁芯升降板312与锁芯升降电机314的输出轴连接,锁芯升降板312的靠近输送机构1的一侧凸出形成锁芯安装板316,锁芯机头315固定在锁芯安装板316上,输送机构1经过锁芯机头315的下方,第二支撑架33上固定有与锁芯机头315相对应的定位机构7。

60.锁芯升降电机314通过锁芯升降板312驱动锁芯机头315下降,下降之后的锁芯机头315的输出轴与阀芯相匹配,锁芯机头315旋转带动阀芯进行锁紧。

61.锁芯安装板316上设有安装开口,安装开口相对的两侧设有固定凸台3161,两个固定凸台3161上架设有机头固定板3162,锁芯机头315固定在机头固定板3162上,固定凸台3161上设有多个固定孔,机头固定板3162的两侧设有长条形的调节孔3165,机头固定板3162通过在调节孔3165和固定孔内嵌设紧固件进行固定,机头固定板3162凸出于锁芯安装板316,锁芯安装板316的侧面固定有锁芯调节板3163,锁芯调节板3163上固定有锁芯调节螺栓3164,锁芯调节螺栓3164的末端与机头固定板3162的侧面相抵。通过长条形的调节孔3165,机头固定板3162可以实现多个固定位置的调节,而锁芯调节螺栓3164对机头固定板3162起到限位和定位作用,从而保证锁芯机头315与阀芯正相对,保证阀芯锁紧步骤的顺利进行。

62.本实施例中锁芯机构31的数量有两个,两个锁芯机构31并排设置,进一步提高阀芯锁紧的效率,每个锁芯机构31设有两个锁芯支撑立杆311。

63.试气机构32包括试气机器人321、多个试气模块322和多组试气管路323,多个试气模块322分列于试气机器人321的两侧,试气管路323与试气模块322一一对应,试气模块322包括试气底板3221、试气支撑架3222、试气支撑板3223、试气下压气缸3224和四组上压气缸3225,试气底板3221固定在第二支撑架33上,上压气缸3225固定在第二支撑架33上,上压气缸3225的输出轴上设有试气上压座3226,试气支撑架3222固定在试气底板3221上,试气支撑板3223固定在试气支撑架3222上,试气支撑板3223上设有四个试气凹槽3228,四个试气凹槽3228分别与四组上压气缸3225的试气上压座3226相对应,试气下压气缸3224固定于试气底板3221的中部,试气下压气缸3224的输出轴上固定有位于试气支撑板3223上方的下压头3227,试气上压座3226设有试气通孔,上压气缸3225的侧面设有试气连接接头,试气通孔通过试气连接接头与试气管路323气路连接。

64.锁芯后的本体被试气机器人321抓取到试气模块322上时,下压头3227和试气上压座3226压紧本体,保证使其时的气密性,四组上压气缸3225和试气凹槽3228的设置使得试气模块322可以进行4寸和8寸龙头的试气工序。试气机器人321用于将锁芯后的本体抓取到试气模块322上进行试气,同时将试气完成后的本体抓取到输出机构上,

65.试气支撑板3223的底面设有四组试气夹持模块3229,四组试气夹持模块3229与四个试气凹槽3228一一对应,试气夹持模块3229包括定夹块、动夹块和夹持气缸,定夹块、动夹块分别位于试气凹槽3228的两侧,动夹块与夹持气缸的输出轴相固定,定夹块与试气支

撑板3223相固定。

66.试气夹持模块3229用于对锁芯后的本体进行夹持固定,防止在试气过程中本体的位置发生变动,影响试气测试的准确性。试气机器人321与本体上料机器221人的结构相同,本实施例中试气模块322的数量为六个,可同时进行六个零件的试气工作,保证整个装置在试气工序的效率。

67.试气机构32还包括有高压储气罐,试气管路323与高压储气罐相通。

68.面板输送模块42的结构与阀芯输送模块232结构相同,面板输送模块42用于输送面板,放置盘用于放置面板,面板组装机器人41用于抓取面板输送模块42上的面板组装到输送机构1的本体上。

69.面板输送模块42靠近输送结构的侧边设有面板定位组件44,面板定位组件44包括定位支撑杆441和定位板442,定位支撑杆441固定在第三支撑架43上,定位板442固定在定位支撑杆441上,面板输送模块42输送的面板上设有三个安装孔,定位板442上固定有与安装孔位置相对应的定位锥头443。面板定位组件44用于对面板安装孔的定位,面板组装机器人41先抓去面板放置到定位板442上,通过定位锥头443定位后,再抓取面板组装放置到输送机构1的本体上。

70.面板组装机器人41与本体上料机器221人结构相同,面板夹取组件固定在面板多轴上料组件的输出轴上。

71.面板单元还包括面板夹取装置45,面板夹取装置45包括面板夹取固定板451和面板夹爪452,面板夹住固定在面板夹取固定板451的下表面,面板夹取固定板451的顶面与面板组装机器人41的输出轴相固定,面板夹爪452的两侧设有面板定位杆453,面板定位杆453的底部设有定位缓冲套454。

72.面板定位杆453用于定位组装的面板的安装孔的位置,方便面板夹爪452准确抓去面板,同时定位缓冲套454避免面板组装机器人41抓去面板时,与面板所在位置的底部发生硬性碰撞,保证面板组装工序的顺利进行。

73.面板输送模块42的数量为两个,一个面板输送模块42用于输送4寸龙头面板,另一个用于输送8寸龙头面板,两个面板输送模块42分别位于面板组装机器人41的两侧。

74.螺母安装机构51包括螺母输送模块511和螺母上料模块,螺母输送模块511包括螺母振动盘5111和螺母输送通道5112,螺母输送通道5112的起始端与螺母振动盘5111相接,螺母输送通道5112的末端延伸至螺母上料模块的下方,螺母输送通道5112末端设有顶出气缸5113。

75.螺母上料模块包括螺母上料支撑架521、上料纵向滑轨522、纵向驱动器523、上料横向滑轨524、横向驱动器525、上料竖直滑轨526、竖直驱动器527和螺母夹具528,螺母上料支撑架521固定在第四支撑架53上,上料纵向滑轨522固定在螺母上料支撑架521上,上料横向滑轨524滑动设置在上料纵向滑轨522上,上料横向滑轨524与纵向驱动器523驱动连接,上料竖直滑轨526滑动设置在上料横向滑轨524上,上料竖直滑轨526与横向驱动器525驱动连接,螺母夹具528滑动设置在上料竖直滑轨526上,螺母夹具528与竖直驱动器527驱动连接。

76.通过上料纵向滑轨522、纵向驱动器523和上料竖直滑轨526使得螺母夹具528完成在三维空间上的运动,从而完成螺母的上料过程。

77.旋钮安装机构52包括旋钮安装机器人和旋钮输送模块,旋钮输送模块用于输送旋钮,旋钮输送模块的结构与阀芯输送模块232相同,旋钮安装机器人用于将旋钮安装到输送机构1的龙头组装体上,旋钮安装机器人的结构与本体上料机器221人相同。

78.螺丝锁紧机构61包括螺丝槽611、锁紧机器人612和锁紧机头613,螺丝槽611位于锁紧机器人612的工作半径内,锁紧机器人612位于输出机构的侧边,锁紧机头613固定在锁紧机器人612的输出轴上,锁紧机头613包括锁紧固定板6131、锁紧竖直滑轨6132、滑动气缸6134、竖直滑块6133、螺丝锁紧头6135和锁紧固定夹具6136,锁紧固定板6131固定在锁紧机器人612的输出轴上,滑动气缸6134和锁紧竖直滑轨6132固定在锁紧固定板6131上,竖直滑块6133滑动设置在锁紧竖直滑轨6132上,竖直滑块6133与滑动气缸6134的输出轴连接,螺丝锁紧头6135固定在竖直滑块6133上,锁紧固定夹具6136固定在锁紧固定板6131的底端。

79.下料机构62包括下料支撑架621、下料横向滑轨622、下料固定架623、下料竖直滑轨627、下料夹具625和下料输送带624,下料支撑架621固定在第五支撑架63上,下料横向滑轨622固定在下料支撑架621上,下料固定架623滑动设置在下料横向滑轨622上,下料竖直滑轨627固定在下料固定架623上,下料夹具625滑动设置在下料竖直滑轨627上,下料输送带624设置在下料夹具625的下方。下料横向滑轨622设置有驱动下料固定架623滑动的驱动装置。

80.本实施例中,第一支撑架21上设有两个定位机构7,分别对应本体和阀芯的组装位置,第二支撑架33上设有三个定位机构7,分别对应两个锁紧锁芯机构31和试气机构32的组装位置,第三支撑架43上设有一个定位机构7,第四支撑架53上设有两个定位机构7对应螺母和旋钮的组装位置,第五支撑架63上设有两个定位机构7分别对应螺丝锁紧机构61和下料机构62的工序。

81.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

或“包含

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的要素。此外,在本文中,“大于”、“小于”、“超过”等理解为不包括本数;“以上”、“以下”、“以内”等理解为包括本数。

82.尽管已经对上述各实施例进行了描述,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改,所以以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1