提高接头强度稳定性的异种镍基高温合金真空钎焊方法

1.本发明涉及一种提高接头强度稳定性的异种镍基高温合金真空钎焊方法,属于高温合金焊接技术领域。

背景技术:

2.航空发动机是一种非常具有代表性的高精尖技术产品,其作为飞机的心脏是推动国家航空事业发展进步的关键。热端部件是构成航空发动机的核心关键部件。这些部件需要在高温、腐蚀、应力、震动等复杂恶劣的环境下长期稳定的工作,其性能好坏直接决定了发动机的推重比及工作效率的高低。当前发动机热端部件主要由高温合金制成,尤其以镍基高温合金为主。

3.镍基高温合金种类繁多,不同牌号的合金,其性能及特点不尽相同。gh3536合金属于固溶强化型镍基变形高温合金,冷热加工成形性和焊接性能优异,在900℃以下具有良好的抗氧化性能和力学性能。gh4738合金属于γ

′

相析出强化型镍基变形高温合金,突出特点是优异的强韧性匹配和组织稳定性,在760-870℃之间具有较高的屈服强度和抗疲劳裂纹扩展能力。随着航空发动机性能的不断提升,对高温合金部件的结构复杂性和服役性能的要求变得更为苛刻。实现不同牌号镍基变形高温合金之间的可靠连接可充分发挥它们各自的优势,这对于推动发动机技术进步具有重要的实际意义。

4.焊接技术可快速实现两个零件的连接,在高温合金领域应用广泛。激光焊、电弧焊等熔焊工艺可在室温或特殊条件下进行,焊接设备简单,但熔焊需将母材局部熔化,焊接温度高,焊后热应力值大,且会降低母材微观组织均匀性。相比之下,真空钎焊加热温度相对较低,无需熔化母材,且接头表面光洁,气密性好,可连接相同或不同金属。此外,由于在真空环境下进行焊接,焊后合金表面质量高。当前真空钎焊已成为高温合金部件的一种关键制造工艺技术,且未来应用前景广阔。

5.真空钎焊过程中考虑到样品尺寸及装配精度问题,将间隙值设定在很小的范围难以实现且费用较高。以采用传统真空钎焊工艺加工的gh3536与gh4738合金钎焊组件为例,当接头间隙值超过60μm时,焊缝中心位置易生成大面积的硼化物等硬脆相,这不仅严重降低了接头的韧性,而且导致接头强度值参差不齐、变化很大。因此,有必要开发一种提高接头强度稳定性的异种镍基高温合金真空钎焊方法,进而提升钎焊组件的服役稳定性及安全性。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种提高接头强度稳定性的异种镍基高温合金真空钎焊方法,以实现合金之间更稳定的连接。

7.为实现上述目的,本发明提供了如下技术方案:提高接头强度稳定性的异种镍基高温合金真空钎焊方法,包括以下步骤:

8.步骤一,焊前准备:用机械法去除合金表面氧化皮直至露出金属光泽,之后用

1500#砂纸打磨表面,并用丙酮和酒精依次清洗待焊接部位;

9.步骤二,装配定位:在准备好的待焊接合金之间夹放中间层合金组成“三明治”结构的钎焊组件,之后用储能电焊固定好待焊接合金并压紧;所述中间层合金为箔状非晶态镍基钎料,厚度为60-150μm;

10.步骤三,装炉钎焊:将装配好的待焊接组件放入真空钎焊炉中并抽真空至10-3

pa以下;以5-15℃/min的速率升温至600-700℃,保温10-20min;以5-15℃/min的速率升温至850-950℃,保温20-30min;以5-10℃/min的速率升温至1050-1070℃,保温10-15min进行真空钎焊;焊接后的组件采用分段式冷却,以4℃/min的速率随炉冷却至900℃,之后炉内通高纯氮气使组件快速冷却至室温后出炉;

11.步骤四,均匀化处理:将焊接后的组件置于加热炉中,以15-30℃/min的速率升温至1010-1040℃,保温3-5h后油淬冷却至室温。

12.进一步地,所述异种镍基高温合金分别为固溶强化型gh3536合金以及γ

′

相析出强化型gh4738合金。

13.进一步地,步骤二中所述镍基钎料为bni-2钎料,熔点为980-1000℃,以质量百分比计,其组成成分为:b:2.75-3.5%,si:4-5%,cr:6-8%,fe:2.5-3.5%,ni:余量。

14.进一步地,步骤三钎焊前分阶段升温以使钎焊组件受热更为均匀。

15.与现有技术相比,本发明的有益效果是:

16.1)本发明通过适当提升钎焊保温温度、延长钎焊保温时间,搭配焊后均匀化处理,促进了钎料与合金母材之间元素的相互扩散;处理后焊缝中心区域的硬脆相消失,内部完全生成了固溶体组织,微观组织均匀性明显提升。该工艺在提升接头强度均匀性、稳定性方面具有意想不到的效果,为真空钎焊组件长时间可靠稳定运行奠定了基础。处理后钎焊接头在高温条件下的剪切强度及抗拉强度标准差分别为8.0和7.5mpa,较工艺优化之前分别可降低72%和78%。

17.2)本发明所述均匀化处理温度接近于gh4738合金内γ

′

相的完全回溶温度,且均匀化处理之后采用油淬的方式冷却。因此,该处理在均匀化焊缝内部组织的同时,起到了对gh4738合金进行固溶处理的目的,为后续的进一步时效处理打下了良好基础。

18.3)本发明工艺操作简单,对设备要求低,极具应用和推广价值,尤其适用于接头间隙值为60-150μm范围的钎焊连接工艺;相似的方法可推广至其他异种镍基高温合金体系。

附图说明

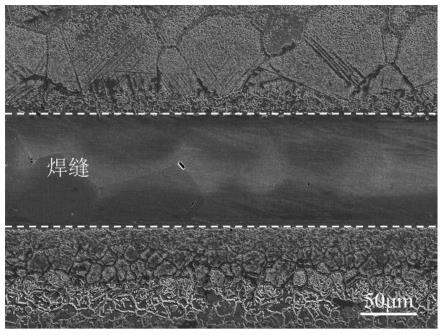

19.图1为实施例1所述工艺处理后接头区域微观组织。

20.图2为对比例1所述工艺处理后接头区域微观组织。

具体实施方式

21.现有的真空钎焊方法虽然可以实现不同牌号镍基高温合金的快速连接,但接头间隙稍大时,焊缝中心位置易生成大面积的硼化物等硬脆相,导致接头强度值波动很大。

22.本发明经过大量试验摸索,得到一种新的提高接头强度稳定性的异种镍基高温合金真空钎焊方法。其中,真空钎焊的异种镍基高温合金分别为固溶强化型gh3536合金以及γ

′

相析出强化型gh4738合金;所用钎料为bni-2镍基钎料,含有cr、fe、si、b等合金元素,熔

点为980-1000℃;接头间隙大小为60-150μm,具体间隙值由箔状非晶态镍基钎料厚度控制。该钎焊方法包括以下步骤:

23.步骤一:用机械法去除待焊接合金表面氧化皮直至露出金属光泽,之后用1500#砂纸打磨表面,并用丙酮和酒精依次清洗待焊接部位。

24.这个步骤的目的是确保焊前合金表面平整,无氧化皮、油污及其他杂质。

25.步骤二:在待焊接合金之间夹放箔状钎料组成“三明治”结构的钎焊组件,之后用储能电焊固定好合金并压紧。

26.该步骤的目的是固定合金,防止焊接过程中接头间隙大小出现偏差。

27.步骤三:将装配好的待焊接组件放入真空钎焊炉中并抽真空至10-3

pa以下;以5-15℃/min的速率升温至600-700℃,保温10-20min;以5-15℃/min的速率升温至850-950℃,保温20-30min;以5-10℃/min的速率升温至1050-1070℃,保温10-15min进行真空钎焊;焊接后的组件以4℃/min的速率随炉冷却至900℃,之后炉内通高纯氮气使组件快速冷却至室温后出炉。

28.该步骤的主要目的是在保证母材合金不被明显溶蚀的前提下,提高钎焊温度及时间,进而增加焊缝内部固溶体组织含量,减少中心区域硼化物等脆性相的析出量。此外,该步骤分阶段升温可以使钎焊组件受热更为均匀。冷却阶段先随炉缓冷的目的是减缓凝固速率,进而降低焊接热应力;之后通氮气快冷的目的是减少高温长时间暴露对合金微观组织的影响,同时提高生产效率。

29.步骤四:将焊接后的组件置于加热炉中,以15-30℃/min的速率升温至1010-1040℃,保温3-5h后油淬冷却至室温。

30.该步骤的目的是通过高温条件下较长时间保温,促进母材与焊缝之间元素的相互扩散,使得焊缝中心区域的硼化物等有害相充分分解、消失,提高焊缝组织均匀性。均匀化处理温度接近于gh4738合金内γ

′

相的完全回溶温度,且均匀化之后油淬,在均匀化焊缝内部微观组织的同时起到了对合金母材固溶处理的目的,为后续时效处理奠定基础。

31.以下结合实施例对本发明作进一步详细说明。本实施例以尺寸为的gh3536、gh4748合金样品为例进行介绍阐述,焊接面为圆形端面,所用钎料成分如下表1所示。

32.表1实施例中bni-2镍基钎料成分(wt.%)

33.成分crbsifeni含量6.93.14.53.1余量

34.实施例1

35.步骤一:用机械法去除合金表面氧化皮直至露出金属光泽,之后用1500#砂纸打磨表面,并用丙酮和酒精依次清洗待焊接部位;

36.步骤二:在准备好的待焊接合金之间夹放厚度为100μm的箔状钎料组成“三明治”结构的钎焊组件,之后用储能电焊固定好待焊接合金并压紧;

37.步骤三:将装配好的待焊接组件放入真空钎焊炉中并抽真空至10-3

pa以下;以15℃/min的速率升温至650℃,保温12min;以10℃/min的速率升温至870℃,保温20min;以8℃/min的速率升温至1050℃,保温15min进行真空钎焊;焊接后的组件以4℃/min的速率随炉冷却至900℃,之后炉内通高纯氮气使组件快速冷却至室温后出炉;

38.步骤四:将焊接后的组件置于加热炉中,以20℃/min的速率升温至1020℃,保温4h后油淬冷却至室温。

39.如图1所示,经过该工艺加工后焊缝内部组织较为均匀,中心区域无明显其他析出相存在。

40.实施例2

41.步骤一:用机械法去除合金表面氧化皮直至露出金属光泽,之后用1500#砂纸打磨表面,并用丙酮和酒精依次清洗待焊接部位;

42.步骤二:在准备好的待焊接合金之间夹放厚度为110μm的箔状钎料组成“三明治”结构的钎焊组件,之后用储能电焊固定好待焊接合金并压紧;

43.步骤三:将装配好的待焊接组件放入真空钎焊炉中并抽真空至10-3

pa以下;以12℃/min的速率升温至700℃,保温15min;以15℃/min的速率升温至900℃,保温25min;以5℃/min的速率升温至1060℃,保温12min进行真空钎焊;焊接后的组件以4℃/min的速率随炉冷却至900℃,之后炉内通高纯氮气使组件快速冷却至室温后出炉;

44.步骤四:将焊接后的组件置于加热炉中,以15℃/min的速率升温至1030℃,保温5h后油淬冷却至室温。

45.对比例1

46.步骤一:用机械法去除合金表面氧化皮直至露出金属光泽,之后用1500#砂纸打磨表面,并用丙酮和酒精依次清洗待焊接部位;

47.步骤二:在准备好的待焊接合金之间夹放厚度为100μm的箔状钎料组成“三明治”结构的钎焊组件,之后用储能电焊固定好待焊接合金并压紧;

48.步骤三:将装配好的待焊接组件放入真空钎焊炉中并抽真空至10-3

pa以下;以15℃/min的速率升温至850℃,保温25min;以8℃/min的速率升温至1030℃,保温8min进行真空钎焊;焊接后的组件以4℃/min的速率随炉冷却至900℃,之后炉内通高纯氮气使组件快速冷却至室温后出炉;

49.与实施例1所述工艺处理后的接头区域微观组织相比,经该工艺处理后焊缝中心区域存在大面积的硼化物等硬脆相(如图2所示)。

50.性能检测

51.对实施例1和对比例1中经过真空钎焊加工的样品在730℃进行剪切强度测试,检测结果如表2所示。

52.表2接头剪切强度测试结果

53.样品剪切强度/mpa标准差值/mpa实施例1225、219、208、228、206、217、226、2118.0对比例1238、168、169、182、188、217、239、23328.8

54.对实施例1和对比例1中经过真空钎焊加工的样品在730℃进行抗拉强度测试,检测结果如表2所示。

55.表3接头抗拉强度测试结果

56.样品抗拉强度/mpa标准差值/mpa实施例1259、271、269、281、278、283、274、2667.5对比例1280、270、265、235、265、172、223、21933.8

57.表2和表3中对比例1是采用传统真空钎焊工艺加工后测得的gh3536/gh4738接头强度,而实施例1是采用本发明工艺处理后测得的gh3536/gh4738接头强度。从测试结果可以看出采用本发明工艺处理后接头强度稳定性提升明显,接头强度的标准差值降低了70%以上,解决了实际生产过程中接头强度稳定性差的技术难题。

58.除上述实施外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形式的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1