一种超声波焊接机的在线监测方法与流程

1.本发明涉及焊接监测技术领域,尤其涉及一种超声波焊接机的在线监测方法。

背景技术:

2.目前,超声波焊接机监测的普及性不是很广,一般都应用超声波金属焊接中。现有的超声波焊接机监测方法一般是在超声波焊机内部搭配简单的时间,功率,高度检测等反馈参数,然后收集以上参数进行简单存储,传输,曲线图展示。但是超声波焊接中涉及的因素很多、例如振动频率、振动幅度,焊接温度,等等。所以有必要设计一款全面的超声波焊接在线监测系统。

技术实现要素:

3.本发明的目的在于克服现有技术中的上述缺陷,提供了一种超声波焊接机的在线监测方法,其提高焊接产品质量监测速度,提高焊接产品检测的精准度,从而提升产品质量,减低产品损耗,降低生产成本。

4.为实现上述目的,本发明提供了一种超声波焊接机的在线监测方法,包括以下步骤:

5.(1)超声焊接前监测

6.①

x-ray监测:焊接前,x-ray对需要焊接的物料的外观、层数物料是否有折叠进行检测,排除不符合厚度规格,具有褶皱的异常料;

7.②

ccd外观检测:先在ccd外观检测机上设定好设定值,设定值包括需要焊接的物料的尺寸大小以及需要焊接的位置,ccd外观检测机检测得到来料的物料的尺寸大小的收集值,将收集值与设定值进行对比分析,符合设定值的为ok品,流入下一道工序,不符合设定值的为ng品,流入指定的ng品存放区;

8.(2)超声焊接中监测

9.①

使用传感器检测超声波焊头和焊座在焊接中的机械振动频率、振动幅度、焊接瞬间温度和加速度,并将数据输出给在线监测系统;

10.②

使用传感器检测基座在焊接中的加速度,并将数据输出给在线监测系统;

11.(3)焊机数据检测

12.使用感应器分别检测焊机在焊接过程中的压力、进行焊接的时间、在焊接时发出声音的大小和发声时间、在焊接时的功率、以及在焊接过程中焊头上升下降的位移高度,将检测出来的各个参数输出给在线监测系统;

13.(4)焊机内部数据监测

14.检测焊机焊接过程中的射频电流、射频电压、电流电压频率、相位差;

15.(5)超声焊接后监测

16.检测焊接后物料的外观是否有不良。

17.上述技术方案中,所述(3)焊机数据检测中的压力、时间、功率、高度,数据由焊机

通过rs232通讯到在线监测系统。

18.上述技术方案中,所述(3)焊机数据检测中检测焊接时的声音:安装声音分贝仪,分贝仪检测声音的大小和发声的时间,并将检测到的数据输出给在线监测系统。

19.上述技术方案中,将声音分贝仪与焊头和焊座之间的焊接处距离1m。

20.上述技术方案中,所述(3)焊机数据检测中的检测焊接时的压力:安装压力传感器,压力传感器实时感应焊接压力,并将检测到的焊接压力数据输出给在线监测系统。

21.上述技术方案中,所述(3)焊机数据检测中的焊接时的压力控制<6000n。

22.上述技术方案中,所述(3)焊机数据检测中检测焊接过程中焊头上升下降位移:在机架内部安装光栅尺,光栅尺对焊头移动的距离进行检测,并输出位移参数脉冲信号给在线监测系统,在线监测系统判断物料焊前焊后的位移高度,检测并排除焊接后厚度不对的电芯。

23.上述技术方案中,所述(4)焊机内部数据监测中:使用示波器测量焊机焊接过程中的射频电流、射频电压以及电流电压频率,并将测量的数据输出给在线监测系统。

24.上述技术方案中,所述(4)焊机内部数据监测中,使用相位计测量相位差,并将测量的数据输出给在线监测系统。

25.上述技术方案中,所述(2)超声焊接中监测中使用非接触式传感器来检测焊头、焊座和基座,便于检测焊头、焊座和基座。

26.与现有技术相比,本发明的有益效果在于:

27.本技术方案可以在焊接前进行来料控制,对来料的厚度、是否折叠、褶皱以及来料的尺寸参数进行检测,从而排除不符合标准的来料,在焊接后可以进行外观检测,排除焊接后的残次品;在焊接的过程中,监测焊头和焊座的机械振动频率、振动幅度、焊接瞬间温度和加速度,检测基座的加速度,以及监测焊机在焊接过程中的压力、进行焊接的时间、在焊接时发出声音的大小和发声时间、在焊接时的功率、以及在焊接过程中焊头上升下降的位移高度,检测焊机焊接过程中的射频电流、射频电压、电流电压频率和相位差,将检测到焊接中的各个数据输出给在线监测系统,在线监测系统统计分析以上大量数据的平均值,上下限值等等,从而可以判定出来焊接好的产品在哪个平均值内上下波动,而波动值超过哪个范围值会出现产品ng,便于在焊接中控制调整对应的参数,进而提高焊接的成品率。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

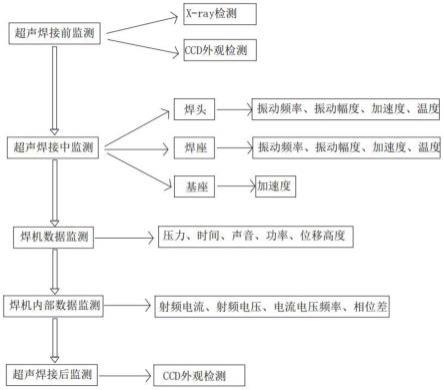

29.图1是本发明提供的一种超声波焊接机的在线监测方法的结构示意图;

30.图2是本发明提供的一种超声波焊接机的在线监测方法的结构示意图。

31.附图的标记为:1、焊头;2、焊座;3、基座。

具体实施方式

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例

中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.如图所示,本实施例提供了一种超声波焊接机的在线监测方法,其包括以下步骤:

34.(1)超声焊接前监测

35.①

x-ray监测:焊接前,x-ray对需要焊接的物料的外观、层数物料是否有折叠进行检测,排除不符合厚度规格,具有褶皱的异常料。

36.具体而言,对于x射线,在其穿透被测材料后,射线强度i的衰减规律为i-i0=μ

×

i0×

h,式中i0为入射射线强度;i为穿透被测材料后的射线强度;μ为吸收系数;h为被测材料的厚度。当μ和i0一定时,i与被测材料h呈正相关,所以可以通过测出穿透被测材料后的i值,即可知道被测材料的厚度h。x射线测厚仪原理是根据x射线穿透被测物时的强度衰减来进行转换测量厚度的,即测量被测钢板所吸收的x射线量,根据该x射线的能量值,确定被测件的厚度。由x射线探测头将接收到的信号转换为电信号,经过前置放大器放大,再由专用测厚仪操作系统转换为显示给人们以直观的实际厚度信号。x射线源辐射强度的大小,与x射线管的发射强度和被测钢板所吸收的x射线强度相关。一个在系统量程范围内的给定厚度,为了确定其所需的x射线能量值,可利用m215型x射线检测仪进行校准。在检测任一特殊厚度时,系统将设定x射线的能量值,使检测能够顺利完成。在厚度一定的情况下,x射线的能量值为常量。当安全快门打开,x射线将从x射线源和探头之间的被测钢板中通过,被测钢板将一部分能量吸收,剩余的x射线被位于x射线源正上方的探头接收,探头将所接收的x射线转换为与之大小相关的输出电压。如果改变被测钢板的厚度,则所吸收的x射线量也将改变,这将使探头所接收的x射线量发生变化,检测信号也随之发生相应的变化。另外折叠、褶皱也会影响箔材厚度,所以当测试出箔材的厚度超出设定的厚度范围时,即可将折叠、褶皱等不良品排除。

37.②

ccd外观检测:先在ccd外观检测机上设定好设定值,设定值包括需要焊接的物料的尺寸大小以及需要焊接的位置,ccd外观检测机检测得到来料的物料的尺寸大小的收集值,将收集值与设定值进行对比分析,符合设定值的为ok品,流入下一道工序,不符合设定值的为ng品,流入指定的ng品存放区。

38.可以通过使用非破坏性微焦点x-ray设备输出高质量的荧光透视图像,然后转换由平板探测器接收到的信号。所有功能的操作软件只需鼠标即可完成,非常易于使用。标准的高性能x光管可以检测5微米以下的缺陷,有些x-ray检测设备能检测2.5微米以下的缺陷,系统放大倍数可以达到1000倍,物体可以移动倾斜。通过x-ray检测设备可以执行手动或自动检测,并自动生成检测数据报告。在检测前,先在设备内设定好产品各个参数的范围值,在检测过程中,检测设备即可检测得到来料产品的参数值,设备依据设定好的参数公差值与收集到的参数进行对比分析,超过设定值,出现异常,就判断ng,然后在生产线上会流到特定ng存放处,在设定值内的,即为合格产品,即可流入下一道工序中进行生产。

39.(2)超声焊接中监测

40.①

使用传感器检测超声波焊头1和焊座2在焊接中的机械振动频率、振动幅度、位移、加速度和温度。其中,焊接时焊头1的中心温度一般不会超过500℃,同样因为焊接时间短,采样频率越大越好,所以可以采用非接触式传感器来测量温度,可以为辐射测量温度、

红外测量温度等。传感器将检测到的温度输出给在线监测系统。

41.②

使用传感器检测基座3在焊接中的加速度。

42.焊头1在焊接的过程中主要是前后纵向振动,另外会伴有小幅左右振动,从而导致焊座2和基座3伴有一定的小幅振动。传感器即可检测出焊头1工作时,焊头1和焊座2振动的频率、振动的幅度和振动的加速度,以及基座3振动时的加速度。检测焊头1、焊座2和基座3的传感器优选为非接触式传感器。其中,非接触式传感器可以为激光位移传感器、涡流传感器等。另外,于其他实施例中,传感器也可以为接触式传感器,只要检测出焊头1和焊座2振动的频率、振动的幅度和振动的加速度,以及基座3振动时的加速度即可。

43.具体而言,使用激光位移传感器的脉冲法,测距仪发射出的激光经被测量物体的反射后又被测距仪接收,测距仪同时记录激光往返的时间。光速和往返时间的乘积的一半,就是测距仪和被测量物体之间的距离。传感器检测出上述需要检测的数据之后,将数据输出给在线监测系统,在线监测系统通过判断以上大量数据的平均值,上下限值,从而可以得知好的产品一般会在哪个平均值内上下波动,而波动值超过哪个范围值将会出现产品ng,这样将得到的检测数据进行分析,提高焊接的成品率。

44.(3)焊机数据检测

45.使用感应器检测焊机在焊接过程中的压力、进行焊接的时间、在焊接时的声音的大小和发声时间、在焊接时的功率、以及在焊接过程中焊头1上升下降的位移高度,将检测出来的各个参数输出给在线监测系统,在线监测系统再对这些数据进行统计分析。其中,焊接过程时间一般都很短,基本都在0.05s-0.2s左右,长时间焊接较少,基本不会超过0.5s。

46.检测焊接时的声音:作为优选的,在距离焊接处1米进行测量焊接的声音,而且一般测量声音最大在80db左右,发声时间很短,大部分0.2s以内。所以优选采用非接触式传感器,其中可以采用声音分贝仪,将声音分贝仪安装离焊头1和焊座2之间的焊接处1m的距离处,声音分贝仪将在焊接过程中检测出来的声音的大小,以及发声的时间,然后将检测得到的参数输出给在线监测系统,在线监测系统收集数据统一分析判断。

47.检测焊接时的压力:在焊座2上安装压力传感器,压力传感器可以实时监测到焊接过程中的压力,并输出压力实时参数脉冲信号给在线监测系统,在线监测系统收集数据统一分析判断。其中,焊接时的压力控制在6000n以内,最小控制在3000n以内。

48.检测焊接过程中焊头1上升下降位移:在机架内部安装光栅尺,光栅尺对焊头1移动的距离进行检测,并输出位移参数脉冲信号给在线监测系统,同时判断焊前焊后高度,当焊前焊后的位移高度超出设定焊接产品设定的范围,并排除焊接后厚度不对的电芯。

49.(4)焊机内部数据监测

50.检测焊机焊接过程中的射频电流、射频电压、电流电压频率、相位差。本实施例优选使用示波器测量焊机焊接过程中的射频电流、射频电压以及电流电压频率。使用相位计测量相位差。然后示波器和相位计将测得的数据输出给在线监测系统,在线监测系统统一进行分析判断。

51.(5)超声焊接后监测

52.使用ccd外观检测焊接后物料的外观是否有不良,主要用于非焊接导致问题,排除残次品,例如:焊接破损、烫胶、焊印磨损等监测。而且,焊前和焊后ccd外观检测可以拍照数据,存储ng料图片,便于人工复查。

53.综上所述,焊机数据检测中的得到的压力、声音分贝、发生时间、时间、温度、功率、位移高度的数据,焊机通过rs232通讯到在线监测系统。各单项数据进行独立分析,可以通过散点图、折线图、极值、平均值、方差、标准差,正态分布、6西格玛分析,常规统计学数据分析等进行统计分析。在线监测系统统计分析以上大量数据的平均值,上下限值等等,从而可以判定出来焊接好的产品在哪个平均值内上下波动,而波动值超过哪个范围值会出现产品ng,便于在焊接中控制调整对应的参数,进而提高焊接的成品率。

54.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1