一种大型热交换设备内件的导入方法与流程

1.本发明属于大型热交换设备内件导入技术领域,具体涉及一种大型热交换设备内件的导入方法。

背景技术:

2.大型热交换设备多包括有圆筒状的壳体以及约束在壳体内的内件,200吨以上的热交换设备的内件重量就达到100吨以上,总装时,需要把预制好的内件整体导入设备的壳体内,且导入过程中内件不能与壳体内壁接触发生刮擦,否则容易导致内件损伤。但由于内件吨位和体积较大,使得导入工作存在较大的不便。

3.目前大型热交换设备内件导入技术如申请号为cn201510594433.9的发明专利申请《板式换热器芯体组装滑车及其使用方法》(申请公布号为cn105129615a)公开的方案,其结构包括三个滑轮、平板和挡板;平板组焊在三个滑轮上面,挡板在平板左右两端;其使用方法是:将滑车放置在壳体下部端口,起吊芯体,使芯体一端加强部位搁置在滑车上,用天车通过扁担缓慢往筒体里推送芯体直至到位,退出滑车,组装芯体尾部定位板和定位滑板。上述组装滑车的使用能调整芯体的安装位置。

4.又如申请公布号为cn105775991a的发明专利申请《大直径管束起吊装配工装及其使用方法》公开了一种起吊装配工装,其结构包括:管束吊板组件、固定滑轮组件、管束受拉组件,其中,管束吊板组件是由弧板和吊耳组成,所述的固定滑轮组件固定在基础平台上。使用时:将管束受拉组件安装在管束前端的中间位置;钢丝绳绕过固定滑轮组件,其一端穿过管束,与管束受拉组件相连,钢丝绳另一端与另一台吊车连接;钢丝绳通过固定滑轮组件,拉动管束水平方向匀速进入壳体。该结构的工装使得大直径管束在组装吊装进出壳体时,速度均匀可控,操作风险小;且通用性强,可适用于各种不同直径的管束组装;进而大幅提高了管束组装效率,降低了管束组装成本。

5.以上方案存在如下技术问题:

6.1、均需要配合吊车使用,不利于露天作业或没有起重设备的场合使用;且吊车抬吊时存在晃动现象,进而存在内件与壳体内壁刮擦的风险;

7.2、在实际工况中,热交换设备之壳体的尺寸规格不一,当壳体的内径增大或缩小时,壳体内壁的弧度也会发生改变,而上述cn201510594433.9申请的组装滑车仅适用于某种规格的换热器,无法根据壳体尺寸进行调节。且若上述申请中组装滑车能根据壳体尺寸进行调节,也需要在壳体内进行,操作上存在不便。

技术实现要素:

8.本发明所要解决的技术问题是针对现有技术的现状,提供一种无需使用行车起吊的大型热交换设备内件的导入方法,以降低内件刮擦的风险。

9.本发明解决上述技术问题所采用的技术方案为:一种大型热交换设备内件的导入方法,热交换设备包括有筒状的壳体和内件,所述壳体内部具有轴向延伸且两个端面分别

带有第一端口、第二端口的腔室,以供内件导入,所述内件在导入方向上具有相对的第一端部和第二端部;

10.其特征在于内件的导入步骤如下:

11.一、将壳体水平放置并约束在基面上;

12.二、将内件通过第一小车、第二小车支撑在基面之上,且第一小车邻近内件的第一端部设置在壳体之第二端口处,并能轴向移动地支撑在壳体内壁的底面上,第二小车邻近内件的第二端部设置,并能移动地支撑在壳体之第二端口外侧的基面上,且第二小车的移动方向与第一小车的移动方向一致;

13.三、在内件的第一端部上通过位于所述壳体之第一端口的外侧的牵引机构施加一个水平的沿内件导入方向的拉力,从而拉动内件以及第一小车向着壳体之第一端口移动而完成内件的导入。

14.优选地,所述壳体之第一端口的外侧设有与壳体相连的框架组件,所述牵引机构安装在该框架组件且输出端由第一端口伸入壳体内,并与内件的第一端部相连。

15.为了能进一步降低内件被刮擦的风险,优选地,所述框架组件包括有:

16.框架本体,其内部具有沿内件导入方向水平延伸且入口贯穿其侧壁的通道,该通道的入口与上述壳体之第一端口相对,且该通道的底壁上设有沿内件导入方向水平延伸的滑轨;

17.随动小车,能移动地设置在所述上,且该随动小车上设有支撑部;

18.所述内件的第一端部上设有沿壳体轴向延伸的第一支撑管,步骤三中,待内件移动至其上的第一支撑管伸出壳体的第一端口后,第一支撑管支撑在上述随动小车的支撑部上,且在牵引机构的作用下同随动小车一起沿着滑轨移动,直至内件的第一端部移动至第一端口处而完成内件的导入。如此,滑轨、小车以及牵引机构的配合能实现内件仅能沿其导入方向移动,且过程中不会产生晃动等情况,进而降低内件与壳体内壁刮擦的风险。

19.同时,框架组件与牵引机构的配合使得本技术的导入工作不受场地的限制,露天作业或没有起重设备的场合均适用。

20.为实现框架本体与壳体之间的连接,进一步地,上述框架本体之入口所在的侧壁上设有多个连接件,且多个连接件沿上述入口的周向间隔布置,各连接件上均具有能连接至上述壳体之第一端口所在端面的连接头。

21.不同壳体的端口大小存在差异,为使得本技术的框架组件能适用于任一端口尺寸的壳体,更进一步地,所述框架组件还包括有多个条状的安装板,该安装板的数量与上述连接件的数量相匹配,且该多个安装板呈辐射状安装在框架本体的侧壁上,各连接件安装在各自对应的安装板上,并能沿着安装板的长度方向移动后固定。如此,能根据壳体之第一端口的口径来调节各连接件的位置,从而实现与壳体相连。

22.优选地,所述内件的第二端部上设有沿壳体轴向延伸的第二支撑管,在导入作业前,第一支撑管、第二支撑管通过各自的托架支撑在基面上。导入作业暂停时,也可通过托架支撑第二支撑管,待导入作业继续时,撤掉该托架即可,如此,能提高作业的安全稳定性。

23.为了能较平稳地拉动内件移动,优选地,所述牵引机构包括一端连接内件之第一端部的链条、驱动链条向内件导入方向移动的驱动装置及能阻止链条反方向移动的锁止结构。

24.较优选地,所述驱动装置包括钩手和驱动钩手沿内件导入方向往复移动的驱动器,其中所述钩手的一端为与所述链条相适配的卡钩结构,所述钩手的另一端与所述驱动器的输出端相连,在所述驱动器的输出端往内件导入方向移动的状态下,该钩手的一端勾入该链条内并拉动链条沿内件导入方向移动;在所述驱动器的输出端往内件导入的反方向移动的状态下,该钩手的一端脱离所述链条并沿着链条的长度以内件导入的反方向移动;

25.所述锁止结构包括棘轮、与棘轮配合的棘爪,所述棘轮与所述链条相传动连接,所述棘爪转动连接在框架组件上靠近棘轮的位置。

26.在上述方案中,为使得第一小车适用于不同尺寸的壳体,优选地,所述第一小车包括有车架和车轮,其中车架的顶部设有用于支撑内件的支撑件;所述车架的底部设有两个沿水平、并与壳体的轴向相垂直的第一方向间隔布置的车轮架,所述车轮有两组并分别能转动地约束在各自对应的车轮架的底部,以使第一小车能沿壳体轴向移动;两个车轮架的顶部能相对转动地约束在车架上,从而使得两组车轮在第一方向上能相互靠近或远离。如此,能根据壳体的内径大小来调节两个车轮架之间的夹角,进而使得两个车轮架上的车轮能相互靠近或远离,以平稳地支撑在壳体的内壁上,从而使得本技术能适用于不同内径大小的壳体。

27.为了能在壳体之外对第一小车进行调节,优选地,所述壳体之第二端口的旁侧设有调试平台,该调试平台支撑在基面上,并包括有基座,所述基座的顶面上设有沿上述第一方向并排布置且板面朝上、与壳体内壁相衔接的第一调节板、第二调节板,且第一调节板具有与第二调节板相对的第一侧边,第二调节板具有与第一侧边相对的第二侧边,第一调节板能绕其第一侧边上下转动地约束在基座的顶面上,第二调节板能绕其第二侧边上下转动地约束在基座的顶面上,从而能调节第一调节板、第二调节板的倾斜角度,以使第一调节板、第二调节板与壳体内壁之底面的对应部分基本齐平;

28.该调试平台还包括有作用在第一调节板上用于将第一调节板定位在所需倾斜角度的第一限位件、作用在第二调节板上用于将第二调节板定位在所需倾斜角度的第二限位件;

29.步骤二中第一小车的两组车轮在进入壳体之前分别支撑在上述调试平台的第一调节板、第二调节板上,并调节两个车轮架的角度,以使两组车轮的转动轴线分别与第一、第二调节板的板面相平行;接着第一小车在上述拉力的作用下由调试平台移动至壳体内壁的底面上。

30.如此,能根据壳体尺寸调节第一、第二调节板的倾斜角度,然后在第一、第二调节板上对第一小车进行调节,进而使得本技术能在壳体之外对第一小车进行调节,便于内件的导入。

31.与现有技术相比,本发明的优点在于:导入作业时,内件的第一端部通过第一小车支撑在壳体内壁的底面上,内件的第二端部通过第二小车支撑在基面上,且第一小车、第二小车均能沿着壳体轴向移动,在内件的第一端部上施加一个水平的沿内件导入方向的拉力时,即可拉动内件以及第一小车、第二小车移动而完成内件的导入,这一过程中,无需使用行车起吊,进而便于露天作业或没有起重设备的场合使用,且能提高内件导入作业的稳定性和安全性,降低内件刮擦的风险。

附图说明

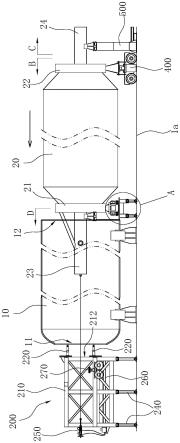

32.图1为本发明实施例一工作状态的结构示意图;

33.图2为本发明实施例一的另一工作状态图(省略壳体、第一小车、第二小车等部件);

34.图3为本发明实施例一中框架组件的立体分解图(省略随动小车);

35.图4为图2的右视图;

36.图5为图1中b向的结构示意图;

37.图6为图1中c向的结构示意图;

38.图7为本发明实施例一中支撑在壳体内壁上的第一小车的立体分解图;

39.图8为图1中a部的放大图;

40.图9为本发明实施例一中调试平台的结构示意图;

41.图10为本发明实施例一中调试平台的剖视图;

42.图11为本发明实施例一中调试平台的另一剖视图;

43.图12为本发明实施例一中d向的剖视图(省略内件、第一小车的局部以及壳体的局部);

44.图13为本发明实施例二工作状态的局部结构示意图;

45.图14为图13中b部的放大图。

具体实施方式

46.以下结合附图实施例对本发明作进一步详细描述。

47.实施例一:

48.如图1~12所示,为本发明的一种大型热交换设备内件的导入方法的优选实施例一,热交换设备包括有筒状的壳体10和内件20,壳体10内部具有轴向延伸且两个端面分别带有第一端口11、第二端口12的腔室,以供内件20导入,内件20在导入方向上(即图1中由右向左的箭头所指的方向)具有相对的第一端部21、第二端部22。本实施例中,如图1所示,壳体10水平放置并约束在基面1a上,壳体10轴向沿左右方向延伸,第一端口11位于壳体10左侧的端面上,第二端口12位于壳体10右侧的端面上。为实现内件20的导入,内件20的第一端部21上设有向左延伸的第一支撑管23,内件20 的第二端部22上设有向右延伸的第二支撑管24。待导入工作完成后,第一支撑管23、第二支撑管24可从内件20上拆卸下来。

49.为完成内件20的导入,本实施例还设有第一小车100、框架组件200、调试平台 300、第二小车400和托架500。

50.如图1~4所示,框架组件200设于壳体10的左侧,框架组件200包括有框架本体 210、多个连接件220、安装板230和下述的随动小车270。框架本体210内部具有沿内件20导入方向水平延伸且入口212贯穿其侧壁的通道211,通道211的入口212与上述壳体10的第一端口11相对。通道211的底壁设有沿内件20导入方向水平延伸的滑轨 260,滑轨260上设有能沿滑轨260移动的随动小车270,该随动小车270的顶部设有用于支撑内件20的支撑部271。多个连接件220通过各自的安装板230设于上述框架本体 210的侧壁上并沿通道211之入口212的周向间隔布置,各连接件220上均具有能连接至上述壳体10之端面的连接头221。本实施例中,各连接件220均为能沿内件20导入方向伸缩的部件,连接头221位于该部件之

伸缩活动端。如此能根据框架本体210与壳体10之端面之间的距离调节各连接件220的长度,从而使得连接头221能较好地连接至壳体10的端面上。连接头221与壳体10之端面之间可通过螺栓连接,也可通过卡扣连接,或采用其他可拆卸的方式连接。

51.上述安装板230的数量与连接件220的数量相匹配,且多个安装板230呈辐射状安装在框架本体210的侧壁上,多个安装板230的内端部围成供上述内件20的局部穿过的空间233。各连接件220安装在各自对应的安装板230上,并能沿着安装板230的长度方向移动后固定。具体地,各安装板230的板面上均设有沿其长度方向延伸的安装槽231,各连接件220插设在各自对应的安装板230的安装槽231内,且安装槽231的槽壁上设有多个沿其长度方向间隔分布的安装孔232。如此使得各连接件220能沿着安装槽231移动而调节其所在的位置,然后通过螺栓等部件与安装孔232的配合而实现连接件220的定位。

52.框架本体210的底部设有多个竖向延伸的支撑腿240,各支撑腿240均为能调节高度的伸缩调节结构。具体地,各支撑腿240均为丝杆螺母组件,且丝杆螺母组件中的丝杆一241竖向设置,丝杆一241顶部插设在框架本体210之底面的插孔内,丝杆螺母组件中的螺母一242与丝杆一241螺纹连接,且螺母一242的上端面与上述框架本体210 之底面相抵。通过旋转螺母一242,即可调节支撑腿240的高度。

53.本实施例中,框架本体210包括有下框架213、拆卸式地约束在下框架213之上的上框架214,连接件220设于上框架214的侧壁上,支撑腿240设于下框架213的底部。上框架213上设有用于牵引内件20移动的牵引机构250,牵引机构250可为水平设置的液压缸、气压缸、电动缸等,牵引机构250的输出端通过拉绳连接至内件20的第一支撑管23,从而拉动内件20移动而导入壳体10内。

54.如图1、7、8、12所示,上述第一小车100包括有车架110、车轮120和能升降的顶升机构。车架110的顶部设有用于支撑内件20之第一端部21的支撑件130,支撑件 130为水平设置的板状体。为了更好地支撑内件20,本实施例中,支撑件130的顶面设有供内件20之第一端部21插入其中的限位槽131,限位槽131的底壁上设有防滑垫170,且限位槽131之沿水平的第一方向(即图1中的前后方向、图7中的左右方向)上的两个侧壁分别设有能沿第一方向移动的顶杆132,各顶杆132水平设置且内端伸入限位槽 131内。具体地,限位槽131之第一方向上的两个侧壁上分别开设有沿第一方向延伸的螺纹孔133,顶杆132为螺纹连接在各自对应的螺纹孔133内的螺杆。通过旋转顶杆132,即可调节顶杆132的位置,使得顶杆132的内端与内件20相抵,即可对内件20进行限位。

55.同时,为了能调节支撑件130所处的高度,支撑件130通过上述顶升机构支撑在车架110的顶部。该顶升机构包括有设于车架110顶部的伸缩动力件150,该伸缩动力件 150为气压缸、液压缸或电动缸,且伸缩动力件150的输出端朝上并与支撑件130相抵。升降机构还包括有丝杆螺母副160,丝杆螺母副160有至少两组并设于伸缩动力件150 的外围,各组丝杆螺母副160中的丝杆二161竖向设置,且丝杆二161顶部与上述支撑件130相抵,各组丝杆螺母副160中的螺母二162与丝杆二161螺纹连接,并约束在车架110的顶部。本实施例中,由于支撑件130为水平设置的板状体,为了能较稳定地支撑板状体,伸缩动力件150的输出端对应板状体的中央设置,各组丝杆螺母副160邻近板状体的边缘设置。

56.上述车架110的底部设有两个沿水平的第一方向间隔布置的车轮架140,车轮120 有两组并分别能转动地约束在各自对应的车轮架140的底部,且各组车轮120的转动轴线均

沿上述第一方向延伸,两个车轮架140的顶部能相对转动地约束在车架110上,从而使得两组车轮120在第一方向上能相互靠近或远离。本实施例中,车轮架140顶部通过各自的转轴141转动连接在车架110上,且各转轴141均沿水平的、与第一方向相垂直的第二方向(即图7中的前后方向、图8中的左右方向)延伸。各组车轮120中具有两个车轮单元121,且两个车轮单元121沿上述第二方向间隔设置在车轮架140上。

57.使用时,根据壳体10内径的大小,调节两个车轮架140之间的夹角,使得两个车轮架140上的两组车轮120沿壳体周向间隔布置,并均能支撑在壳体10内壁上。此时,各组车轮120在外力作用下能沿着壳体10的轴向转动,进而将内件20导入壳体10内。

58.如图1、5所示,上述第二小车400为现有的四轮车结构,其设于壳体10之第二端口12右侧的基面1a上,并用于支撑内件20的第二端部22。第二小车400的移动方向与第一小车100的移动方向一致。

59.如图8~12所示,上述调试平台300设于壳体10的右侧,调试平台300包括有基座 310、第一调节板320、第二调节板330、第一限位件340、第二限位件350。第一调节板320、第二调节板330板面朝上且前后并排设置在基座310的顶面上。且第一调节板 320、第二调节板330的板面上均设有沿左右方向延伸的定位槽370。第一调节板320 具有与第二调节板330相对的第一侧边321,第二调节板330具有与第一侧边321相对的第二侧边331,第一调节板320能绕其第一侧边321上下转动地约束在基座310的顶面上,第二调节板330能绕其第二侧边331上下转动地约束在基座310的顶面上,从而可以调节第一调节板320、第二调节板330的倾斜角度,以使第一调节板320、第二调节板330与壳体10内壁之底面的对应部分基本齐平。具体地,第一调节板320的第一侧边321、第二调节板330的第二侧边331均沿左右方向延伸,且两者间隔分布。第一调节板320的第一侧边321、第二调节板330的第二侧边331分别通过各自的第一销轴 363、第一螺母364与基座310的顶面相连,且各第一销轴363的顶端能前后转动地约束在各自对应的调节板上,基座310的顶面上设有前后延伸的条形孔312,各第一销轴 363的底端向下穿过上述条形孔312,并与第一螺母364螺纹连接。本实施例中第一销轴363、第一螺母364有四组并两两设于第一调节板320之第一侧边321的左右两端、第二调节板330之第二侧边331的左右两端。

60.同时,第一调节板320之与第一侧边321相对的第三侧边、第二调节板330之与第二侧边331相对的第四侧边分别通过各自的第二销轴365、第二螺母366与基座310的顶面相连,且各第二销轴365的顶端能前后转动地约束在各自对应的调节板上,各第二销轴365的底端向下穿过上述条形孔312(供第二销轴365穿过的条形孔312可以与上述供第一销轴363穿过的条形孔相连通,但优选采用图中相互分隔的结构),并与第二螺母366螺纹连接。同样的,第二销轴365、第二螺母366也有四组并两两设于第一调节板320之第三侧边的左右两端、第二调节板330之第四侧边的左右两端。

61.上述第一限位件340作用在第一调节板320上,用于将第一调节板320定位在所需倾斜角度;第二限位件350作用在第二调节板330上,用于将第二调节板330定位在所需倾斜角度。具体地,第一限位件340包括有从前至后插设在第一调节板320的底面、基座310的顶面之间的第一限位块341,该第一限位块341具有与第一调节板320的底面配合的第一斜面342,该第一斜面342由前至后向下倾斜(即该第一斜面342使第一限位块341由前至后的厚度变小);第二限位件350包括有从后至前插设在第二调节板 330的底面、基座310的顶面之

间的第二限位块351,该第二限位块351具有与第二调节板330的底面配合的第二斜面352,该第二斜面352由后至前向下倾斜(即该第二斜面352使第二限位块351由后至前的厚度变小)。本实施例中,第一限位块341、第二限位块351均有多个并沿左右方向间隔布置。同时,为实现各第一限位块341、第二限位块351的定位,各第一限位块341、第二限位块351上均设有竖向的限位孔360,基座 310的顶面上设有与各自的限位孔360相对的定位孔311,各第一限位块341、第二限位块351通过各自的螺栓361、螺母362(即螺栓361穿过对应的限位孔360、定位孔311 后与螺母362相连)约束在基座310的顶面上。

62.为调节第一调节板320、第二调节板330所处的高度,基座310的底部设有多个竖向延伸的支撑柱380,各支撑柱380均为能调节高度的伸缩调节结构。本实施例中,各支撑柱380均为丝杆螺母副,且丝杆螺母副中的丝杆三381竖向设置,丝杆三381顶部插设在基座310之底面的插孔内,丝杆螺母副中的螺母三82与丝杆三381螺纹连接,且螺母三382的上端面与上述基座310之底面相抵。

63.在内件20导入工作前,将调试平台300放置在壳体10之第二端口12的右侧,根据壳体10内周壁的弧度调节第一调节板320、第二调节板330的倾斜角度,使得第一调节板320、第二调节板330与壳体10内周壁的对应部分基本齐平;然后将第一小车100 放置在调试平台上,调节第一小车100之两组车轮架140,使得第一小车100之两组车轮120分别能支撑在第一调节板320、第二调节板330的定位槽370上,且两组车轮120 的轮胎与各自对应的定位槽370的底壁相贴合。

64.本实施例中内件20的导入步骤如下:

65.一、将壳体10水平放置并约束在基面1a上;

66.二、将第一小车100放置在调试平台300的调节板上,将第二小车400放置在壳体 10右侧的基面1a上,然后将内件20的第一端部21支撑在第一小车100的支撑件130 上,将内件20的第二端部22支撑在第二小车400上;

67.三、驱动牵引机构250,从而在内件20的第一端部21上施加一个水平的沿内件20 导入方向的拉力,从而拉动内件20以及第一小车100、第二小车400向内件20导入方向移动,待内件20移动至其上的第一支撑管23伸出壳体10的第一端口11后,第一支撑管23支撑在上述随动小车270的支撑部271上,且在牵引机构250的作用下同随动小车270一起沿着滑轨260移动,直至内件20的第一端部21移动至第一端口11处而完成内件20的导入。

68.待第一支撑管23支撑在上述随动小车270的支撑部271上后,可将第一小车100 沿导入方向的反方向移动,而移出壳体10之外。

69.为提高内件导入作业的安全稳定性,当牵引机构250暂定工作时,内件20上的第一支撑管23、第二支撑管24通过各自的托架500支撑在基面1a上。

70.实施例二:

71.如图13、14所示,为本发明的一种大型热交换设备内件的导入方法的优选实施例二,本实施例与实施例一基本相同,区别在于本实施例中牵引机构250包括一端(即图 13中的右端)连接内件20之第一端部21的链条251、驱动链条251向内件20导入方向(即图1中箭头所指的方向)移动的驱动装置及能阻止链条251反方向移动的锁止结构。驱动装置包括钩手252和驱动钩手252沿内件20导入方向往复移动的驱动器253,其中钩手252的一端为与链条251相适配的卡钩结构,钩手252的另一端与驱动器253 的输出端相连,本实施例的驱动

器322选用液压千斤顶。锁止结构包括棘轮254、与棘轮254配合的棘爪255,棘轮254与链条251相传动连接,棘爪255转动连接在框架组件200上靠近棘轮254的位置。在驱动器253的输出端往内件20导入方向移动的状态下,该钩手252的一端勾入该链条251内并拉动链条251沿内件20导入方向移动,且棘爪255不影响到链条251的移动;在驱动器253的输出端往内件20导入的反方向移动的状态下,该钩手252的一端脱离链条251并沿着链条251的长度以内件20导入的反方向移动,同时棘爪255的一端卡入棘轮254的卡槽内,以防止链条251反方向移动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1