一种合金壁板及其制备方法与流程

1.本发明涉及金属材料制造技术领域,特别是涉及一种合金壁板及其制备方法。

背景技术:

2.钛合金机身整体壁板作为飞机重要组成构件,其存在大量t型、c型、z型筋条结构,飞行过程中承受多种交变载荷作用,因此要求筋条结构具有较高的强度,良好的钢度以及优异的耐疲劳性。

3.现有钛合金壁板的制备方法主要有数控加工法、激光焊接、电子束焊接、等离子焊接等方法,但数控加工法的数控加工量大、材料利用率低、制造成本高、制造周期长;激光焊接、电子束焊接、等离子焊接方法存在的问题主要是焊缝较窄,蒙皮和筋条的连接面积较小,焊缝组织的性能与基体材料存在差别,在使用过程中,特别是在疲劳载荷作用下,容易产生裂纹而导致失效。

4.目前,扩散连接方法虽然可以制得较高强度、良好钢度的合金壁板,然而,当合金壁板尺寸较大时,无法将包覆包套的预制坯放入到气压扩散炉中,因此该方法无法制备出大尺寸的高筋条壁板结构。

5.有鉴于此,本发明提供一种合金壁板及其制备方法,可实现力学性能好、耐疲劳性、大尺寸合金壁板的制备。

技术实现要素:

6.(1)要解决的技术问题

7.本发明的目的在于提供了一种合金壁板及其制备方法,以解决飞机机身重、蒙皮与加强筋连接的力学性能差、材料利用率低、制造效率低的技术问题。

8.(2)技术方案

9.为了解决上述问题,本发明一方面提供了一种合金壁板的制备方法,其包括以下步骤:

10.s1、隔框、长桁、蒙皮、钢包套、钢填块、钢上面板、钢下面板的设计制作及表面酸洗处理;

11.s2、将隔框、长桁、蒙皮、钢包套、钢填块、钢上面板、钢下面板进行组装和封边处理,以形成预制坯;

12.s3、将所述预制坯依次进行烘焙、真空封装;

13.s4、将真空封装后的预制坯进行压力连接;

14.s5、将压力连接后的预制坯进行数控加工,以去除钢上面板、钢下面板,露出内部的合金,再对预制坯进行酸洗,以脱除钢包套和钢填块。

15.s6、将步骤s5处理得到的预制坯进行数控加工,去除各组件连接处的工艺凸台,以获得合金壁板。

16.进一步地,所述压力连接为锻造变形连接或/和轧制变形连接或/和挤压变形连

接,所述压力连接的装置为锻造机、轧制机或挤压机。

17.进一步地,隔框、长桁、蒙皮、钢包套、钢填块、钢上面板、钢下面板的设计制作所依据的部件尺寸数据为通过仿真分析的方法获得的,所述仿真分析的方法中,根据历史的预制坯压力连接后的部件尺寸,推断出设计制作所依据的部件尺寸,以使经过大变形压力连接后形成的合金壁板预制坯满足各个部件的装配标准。

18.进一步地,所述钢包套为具有与所述蒙皮相适配弧度的立体结构,并设有上下贯通的与隔框位置相适配的预留孔,底面开设有与长桁形状相适配的长槽;将隔框、长桁、蒙皮组装后,再将钢填块与隔框组合在一起,然后将长桁、蒙皮、长桁、隔框及钢填块形成的组件装入钢包套中,再在钢包套的上表面、底面分别装上钢上面板、钢下面板。

19.进一步地,所述封边处理为封边焊,所述封边焊为将钢包套、钢上面板、钢下面板之间接触位置的缝隙封焊起来,封焊时留出一个出气孔。

20.进一步地,所述压力连接的温度为350℃~1000℃,累计变形量大于50%。

21.进一步地,所述隔框为c形、z型或异型截面隔框。

22.进一步地,所述隔框、长桁、蒙皮为零维基材、一维基材、二维基材、三维基材中的一种或者多种组合制得。其中,零维基材为合金粉末,一维基材为丝材,二维基材为板材、箔材或单带,其中单带为合金单带或碳纤维/铜单带,三维基材为块材。

23.进一步地,步骤s2中,所述预制坯的尺寸大于2.5m

×

3m。

24.本发明另一方面还提供了由上述方案制备的合金壁板。

25.(3)有益效果

26.综上,本发明上述技术方案具有如下优点:

27.(1)本发明提供的合金壁板制备方法中,通过将各组件装配并设计合适的焊接位置,实现钢包套内形成封闭的空间,经过抽真空、烘焙、真空封装,再经压力连接,可快速制得大尺寸的合金壁板。

28.(2)本发明采用的压力连接可以是锻造变形和连接、或是轧制变形和连接,或者是先经锻造变形和连接后,再进行轧制变形和连接,通过大变形,使得编织窄带在变形过程中的界面获得很高的连接,可快速实现窄带之间的压力连接。

29.(3)该合金壁板制备方法因先通过仿真分析可推断出初始组件的几何尺寸,从而可保证经压力连接后的合金预制坯与最终零件的外形相适配,从而具备材料利用率高、制造效率高、成本低的特点,且能满足不同复杂型面、不同材料、不同尺寸合金壁板的制备。

附图说明

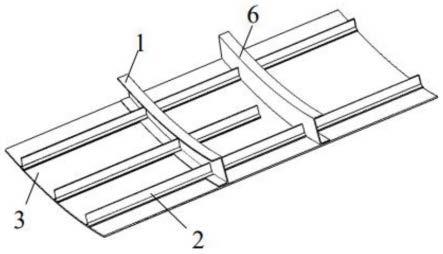

30.图1为具体实施例中隔框、长桁和蒙皮组合形成的预制坯结构示意图;

31.图2为具体实施例中c形隔框的结构示意图;

32.图3为具体实施例中隔框、长桁、蒙皮与钢填块组合形成的预制坯结构示意图;

33.图4为具体实施例中钢包套的结构俯视图;

34.图5为具体实施例中钢包套的结构仰视图;

35.图6为具体实施例中钢下面板结构示意图。

36.图7为具体实施例中最终形成的预制坯结构示意图。

37.附图标记:

38.1—隔框;2—长桁;3—蒙皮;4—卡槽;5—钢包套;6—钢填块;7—钢上面板;8—钢下面板;9—预留孔;10—长槽。

具体实施方式

39.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例。

40.如图1-图7所示,本发明提供的合金壁板的制备方法包括以下步骤:

41.s1、隔框1、长桁2、蒙皮3、钢包套5、钢填块6、钢上面板7、钢下面板8的设计制作及表面酸洗处理;

42.s2、隔框1、长桁2、蒙皮3、钢包套5、钢填块6、钢上面板7、钢下面板8进行组装和封边处理,以形成预制坯;

43.s3、将所述预制坯依次进行烘焙、真空封装;

44.s4、将真空封装后的预制坯进行压力连接;

45.s5、将压力连接后预制坯进行数控加工,以去除钢上面板7、钢下面板8,露出内部的合金,再对预制坯进行酸洗,以脱除钢包套5和钢填块6。

46.s6、将步骤s5处理得到的预制坯进行数控加工,去除各组件连接处的工艺凸台,以获得合金壁板。

47.具体地,步骤s1中,所述隔框1底部开设有多个卡槽4,多条长桁2平行设置并垂直于隔框1,所述长桁2卡接于隔框1相适配的卡槽4上,蒙皮3为与隔框1相适配的曲面结构,隔框1和长桁2设置在蒙皮3的一侧;

48.所述钢包套5为具有与所述蒙皮3相适配弧度的立体结构,并设有上下贯通的与隔框1位置相适配的预留孔9,底面开设有与长桁2形状相适配的长槽10;

49.将隔框1、长桁2、蒙皮3组装后,再将钢填块6与隔框1组合在一起并在其接触位置的缝隙涂覆止焊剂,然后将隔框1、长桁2、蒙皮3、及钢填块6形成的预制坯装入钢包套5中,再在钢包套5与隔框1、长桁2、蒙皮3接触的位置涂覆止焊剂,最后在钢包套5的上表面、底面分别装上钢上面板7、钢下面板8形成预制坯;

50.具体地,所述压力连接为锻造变形连接或/和轧制变形连接或/和挤压变形连接。

51.具体地,所述压力连接的装置为锻造机、轧制机或挤压机。

52.具体地,隔框、长桁、蒙皮、钢包套、钢填块、钢上面板、钢下面板的设计制作所依据的部件尺寸数据为通过仿真分析的方法获得的,所述仿真分析的方法中,根据历史的预制坯压力连接后的部件尺寸,推断出设计制作所依据的部件尺寸,以使经过大变形压力连接后形成的合金壁板预制坯满足各个部件的装配标准。

53.具体地,所述隔框1为c形、z型或异型截面隔。

54.具体地,隔框1、长桁2与蒙皮3可以是零维基材、一维基材、二维基材、三维基材中的一种或者多种组合制得。其中,零维基材为合金粉末,一维基材为丝材,二维基材为板材、箔材或单带,其中单带为合金单带或碳纤维/铜单带,三维基材为块材。

55.具体地,所述合金为钛合金、铝合金、铝锂合金、镁合金、镁锂合金或钛铝合金中的一种或多种。

56.具体地,步骤s2中,所述封边处理为封边焊。

57.具体地,所述封边处理为将钢包套5、钢上面板7、钢下面板8之间接触位置的缝隙封焊起来,封焊时留出一个出气孔。

58.具体地,封焊时采用冷焊焊接方法。

59.具体地,所述压力连接的温度为350℃~1000℃,优选地所述压力连接的温度为350℃~420℃或440℃~490℃或880℃~1000℃。

60.具体地,所述压力连接的累计变形量》50%,

61.需要说明的是,当在锻造机或者是轧制机上,进行锻造成形和连接或者是轧制连接成形,其中锻造变形和连接的工艺为:温度为880℃~1000℃,变形量》50%,轧制变形和连接的工艺为:温度为880℃~1000℃,多道次轧下量》50%,或者是先进行锻造拔长成形出厚板坯,然后对厚板坯进行大变形轧制连接,实现钛合金预制坯中窄带之间的固态连接,锻造或轧制的温度为:880℃~1000℃,总变形量》50%。

62.实施例1

63.1.采用数控加工的方法加工出钛合金长桁、c型梁。

64.2.采用铸造或数控加工的方法,加工出钢包套、钢填块。

65.3.采用高压水或激光切割的方法,加工出钛合金蒙皮、钢上面板和钢下面板;

66.4.将钛合金长桁、c型梁、钛合金蒙皮、钢包套、钢填块、钢上面板、钢下面板组合在一起,然后进行封边焊、烘焙、真空封装。

67.5.将真空封装后的预制坯在锻造机或轧制机上进行压力连接:进行锻造成形和连接,其中锻造变形和连接的工艺为:温度为880℃~1000℃,变形量》50%。

68.6.对压力连接后的预制坯进行数控加工,酸洗去除钢包套,再经过数控加工、表面处理,制得高筋条复杂外形钛合金壁板。

69.实施例2

70.1.采用tc4钛合金轧制单带为原材料,单带的横截面尺寸为:(3mm~10mm)

×

(0.3mm~2mm),将单带编织成为二维布,按照高筋条壁板的结构形式,逐层层叠后形成预制坯,预制坯具有与钛合金长桁、c型梁、蒙皮组合后的预制坯近似的外形,能够包络高筋条壁板的外形。

71.2.采用铸造或者是数控加工的方法,加工出钢包套、钢填块。

72.3.采用高压水或者是激光切割的方法加工出钢上面板、钢下面板。

73.4.将单带编织二维布层叠制备tc4钛合金预制坯、钢包套、钢填块、钢上面板、钢下面板组合在一起,然后进行封边焊、烘焙、真空封装得到预制坯。

74.5.将真空封装后的预制坯,在轧制机上,进行轧制连接成形,其中轧制变形和连接的温度为880℃~1000℃,多道次累计轧下量》50%。

75.6.对压力连接后的预制坯进行数控加工,再对预制坯进行酸洗去除钢包套,取出扩散连接后的预制坯,然后经过数控加工、表面处理,得到高筋条复杂外形tc4钛合金壁板。

76.实施例3

77.1.采用tc4和tb8钛合金轧制单带为原材料,单带的横截面尺寸为:(3mm~10mm)

×

(0.3mm~2mm),将单带混合交错编织成为二维布,按照高筋条壁板的结构逐层层叠后形成预制坯,预制坯具有与钛合金长桁、c型梁、蒙皮近似的外形,但是能够包络高筋条壁板的外

形。

78.2.采用铸造或数控加工的方法,加工出钢包套、钢填块。

79.3.采用高压水或激光切割的方法加工出钢上面板、下面板。

80.4.将用单带编织二维布制备tc4和tb8钛合金预制坯、钢包套、钢填块、钢上面板、钢下面板组合在一起,然后进行封边焊、烘焙、真空封装形成预制坯。

81.5.将真空封装后的预制坯,在轧制机上,进行轧制连接成形,其中轧制变形和连接的温度为880℃~1000℃,多道次累计轧下量》50%。

82.6.对压力连接后的预制坯进行数控加工,再对预制坯进行酸洗去除钢包套,取出扩散连接后的预制坯,然后经过数控加工、表面处理,制得高筋条复杂外形钛合金壁板结构。

83.实施例4

84.1.采用tc4钛合金丝材为原材料,丝材直径为:φ0.1mm~2mm,丝材三维编织形成预制坯,预制坯具有与钛合金长桁、c型梁、蒙皮组合后的预制坯近似的外形,能够包络高筋条壁板的外形。

85.2.采用铸造或者是数控加工的方法,加工出钢包套、钢填块。

86.3.采用高压水或者是激光切割的方法加工出钢上面板、钢下面板。

87.4.将三维编织的tc4钛合金预制坯、钢包套、钢填块、钢上面板、钢下面板组合在一起,然后进行封边焊、烘焙、真空封装。

88.5.将真空封装后的预制坯,在轧制机上,进行轧制连接成形,其中轧制变形和连接的温度为880℃~1000℃,多道次累计轧下量》50%。

89.6.对压力连接后的预制坯进行数控加工,再对预制坯进行酸洗去除钢包套,取出扩散连接后的预制坯,然后经过数控加工、表面处理,制得高筋条复杂外形钛合金壁板结构。

90.实施例5

91.1.采用铸造或数控加工的方法,加工出钢包套、钢填块。

92.2.采用高压水或者是激光切割的方法加工出钢上面板、下面板。

93.3.将用钢包套、钢填块、钢上面板、钢下面板组合在一起,然后向由钢组成的预制坯的内部间隙中填充入tc4钛合金粉末,然后进行封边焊、烘焙、真空封装。

94.4.将真空封装后的预制坯,在轧制机上,进行轧制连接成形,其中轧制变形和连接的温度为880℃~1000℃,多道次累计轧下量》50%。

95.5.对压力连接后的预制坯进行数控加工,再对预制坯进行酸洗去除钢包套,取出扩散连接后的预制坯,然后经过数控加工、表面处理,制得高筋条钛合金壁板结构。

96.实施例6

97.1.采用铸造或者是数控加工的方法,加工出钢包套、钢填块。

98.2.采用高压水或者是激光切割的方法加工出钢上面板、钢下面板。

99.3.将钢包套、钢填块、钢上面板、钢下面板组合在一起,在其内部形成的空间中填充入tc4钛合金粉末,然后进行封边焊、烘焙、真空封装。

100.4.在热处理炉中进行无压烧结,烧结温度为880℃~1000℃,烧结时间为1h~3h。

101.5.将无压烧结后的预制坯,在轧制机上,进行轧制连接成形,其中轧制变形和连接

的温度为880℃~1000℃,多道次累计轧下量》50%。

102.6.对压力连接后的预制坯进行数控加工,再对预制坯进行酸洗去除钢包套,取出扩散连接后的预制坯,然后经过数控加工、表面处理,得到高筋条复杂外形tc4钛合金壁板。

103.实施例7

104.1.采用2091铝锂合金轧制单带为原材料,单带的横截面尺寸为:(3mm~10mm)

×

(0.3mm~2mm),将单带编织成为二维布,按照高筋条壁板的结构逐层层叠形成预制坯,预制坯具有与2091铝锂合金长桁、c型梁、蒙皮近似的外形,但是能够包络高筋条壁板。

105.2.采用铸造或数控加工的方法,加工出纯铝包套、纯铝填块。

106.3.采用高压水或激光切割的方法加工出纯铝上面板、下面板。

107.4.将用单带编织二维布制备2091铝锂合金预制坯、纯铝包套、纯铝填块、纯铝上面板、纯铝下面板组合在一起,然后进行封边焊、烘焙、真空封装形成预制坯。

108.5.将真空封装后的预制坯,在锻造机或者是轧制机上,先进行锻造拔长,然后进行轧制连接成形,其中锻造与轧制变形和连接的工艺为:温度为350℃~420℃,累计变形量》60%。

109.6.对压力连接后的预制坯进行数控加工,去除钢包套,取出扩散连接后的预制坯,然后经过数控加工、表面处理,制得高筋条复杂外形2091铝锂合金壁板结构。

110.实施例8

111.1.采用tc4钛合金丝材为原材料,丝材直径为:φ0.1mm~2mm,丝材三维编织形成预制坯,预制坯具有与钛合金长桁、c型梁、蒙皮组合后的预制坯近似的外形,能够包络高筋条壁板的外形。

112.2.采用铸造或者是数控加工的方法,加工出钢包套、钢填块。

113.3.采用高压水或者是激光切割的方法加工出钢上面板、钢下面板。

114.4.将三维编织的tc4钛合金预制坯、钢包套、钢填块、钢上面板、钢下面板组合在一起,在其内部形成的空间中填充入tc4钛合金粉末,然后进行封边焊、烘焙、真空封装。

115.5.将真空封装后的预制坯,在轧制机上,进行轧制连接成形,其中轧制变形和连接的温度为880℃~1000℃,多道次累计轧下量》50%。

116.6.对压力连接后的预制坯进行数控加工,再对预制坯进行酸洗去除钢包套,取出扩散连接后的预制坯,然后经过数控加工、表面处理,制得高筋条复杂外形钛合金壁板结构。

117.实施例9

118.1.采用电弧增材制造的方法,在高纯氩气保护下,成形出2091铝锂合金壁板的预制坯。

119.2.采用铸造或数控加工的方法,加工出纯铝包套、纯铝填块。

120.3.采用高压水或激光切割的方法加工出纯铝上面板、下面板。

121.4.将用电弧增材制造的2091铝锂合金预制坯、纯铝包套、纯铝填块、纯铝上面板、纯铝下面板组合在一起,然后进行封边焊、烘焙、真空封装。

122.5.将真空封装后的预制坯,在锻造机或者是轧制机上,先进行锻造拔长,然后进行轧制连接成形,其中锻造与轧制变形和连接的工艺为:温度为350℃~420℃,累计变形量》60%。

123.6.对压力连接后的预制坯进行数控加工,去除钢包套,取出扩散连接后的预制坯,然后经过数控加工、表面处理,制得高筋条复杂外形2091铝锂合金壁板结构。

124.实施例10

125.1.采用均匀金属液滴喷射打印成形的方法,在高纯氩气保护下,成形出2091铝锂合金壁板的预制坯。

126.2.采用铸造或数控加工的方法,加工出纯铝包套、纯铝填块。

127.3.采用高压水或激光切割的方法加工出纯铝上面板、下面板。

128.4.将用均匀金属液滴喷射打印成形的2091铝锂合金预制坯、纯铝包套、纯铝填块、纯铝上面板、纯铝下面板组合在一起,然后进行封边焊、烘焙、真空封装。

129.5.将真空封装后的预制坯,在锻造机或者是轧制机上,先进行锻造拔长,然后进行轧制连接成形,其中锻造与轧制变形和连接的工艺为:温度为350℃~420℃,累计变形量》60%。

130.6.对压力连接后的预制坯进行数控加工,去除钢包套,取出扩散连接后的预制坯,然后经过数控加工、表面处理,制得高筋条复杂外形2091铝锂合金壁板结构。

131.实施例11

132.1.采用15%sicp/2009al复合材料轧制单带为原材料,单带的横截面尺寸为:(3mm~10mm)

×

(0.3mm~2mm),将单带编织成为二维布,按照高筋条壁板的结构逐层层叠后形成预制坯,预制坯具有与15%sicp/2009al复合材料长桁、c型梁、蒙皮近似的外形,但是能够包络高筋条壁板。

133.2.采用铸造或数控加工的方法,加工出纯铝包套、纯铝填块。

134.3.采用高压水或激光切割的方法加工出纯铝上面板、下面板。

135.4.将用单带编织二维布制备15%sicp/2009al复合材料预制坯、纯铝包套、纯铝填块、纯铝上面板、纯铝下面板组合在一起,然后进行封边焊、烘焙、真空封装。

136.5.将真空封装后的预制坯,在锻造机或者是轧制机上,先进行锻造拔长,然后进行轧制连接成形,其中锻造与轧制变形和连接的工艺为:温度为440℃~490℃,累计变形量》60%。

137.6.对压力连接后的预制坯进行数控加工,去除钢包套,取出扩散连接后的预制坯,然后经过数控加工、表面处理,制得高筋条复杂外形15%sicp/2009al复合材料壁板结构。

138.实施例12

139.1.采用电弧增材制造的方法,预制坯具有与tc4钛合金长桁、c型梁、蒙皮近似的外形,但是能够包络高筋条壁板的外形。

140.2.将用电弧增材制造的方法在tc4钛合金预制坯的上面继续铺覆纯钛或者是低碳钢,其中纯钛或者低碳钢具有与低碳钢包套、低碳钢填块、低碳钢上面板、低碳钢下面板组合具有相同的形状。

141.3.将电弧成形后的预制坯,在锻造机或者是轧制机上,先进行锻造拔长,然后进行轧制连接成形,其中锻造与轧制变形和连接的工艺为:温度为880℃~1000℃,累计变形量》50%。

142.4.对压力连接和成形后的预制坯进行数控加工,去除钢包套或纯钛包套,取出扩散连接和成形后的预制坯,然后经过数控加工、表面处理,制得高筋条复杂外形tc4钛合金

壁板结构。

143.实施例13

144.1.采用电弧增材制造的方法,预制坯具有与2091铝锂合金长桁、c型梁、蒙皮近似的外形,但是能够包络高筋条壁板的外形。

145.2.将用电弧增材制造的方法在2091铝锂合金预制坯的上面继续铺覆纯铝,其中纯铝具有与纯铝包套、纯铝填块、纯铝上面板、纯铝下面板组合具有相同的形状。

146.3.将电弧成形后的预制坯,在锻造机或者是轧制机上,先进行锻造拔长,然后进行轧制连接成形,其中锻造与轧制变形和连接的工艺为:温度为350℃~420℃,累计变形量》60%。

147.4.对压力连接后和成形后的预制坯进行数控加工,去除钢包套,取出扩散连接和成形后的预制坯,然后经过数控加工、表面处理,制得高筋条复杂外形2091铝锂合金壁板结构。

148.实施例14

149.1.采用电弧增材制造的方法,预制坯具有与15%sicp/2009al复合材料长桁、c型梁、蒙皮近似的外形,但是能够包络高筋条壁板的外形。

150.2.将用电弧增材制造的方法在15%sicp/2009al复合材料预制坯的上面继续铺覆纯铝,其中纯铝具有与纯铝包套、纯铝填块、纯铝上面板、纯铝下面板组合具有相同的形状。

151.3.将电弧成形后的预制坯,在锻造机或者是轧制机上,先进行锻造拔长,然后进行轧制连接成形,其中锻造与轧制变形和连接的工艺为:温度为440℃~490℃,累计变形量》60%。

152.4.对压力连接后和成形后的预制坯进行数控加工,去除钢包套,取出扩散连接和成形后的预制坯,然后经过数控加工、表面处理,制得高筋条复杂外形15%sicp/2009al壁板结构。

153.综上所述,本发明提供的合金壁板制备方法中,通过将各组件装配并设计合适的焊接位置,实现钢包套内形成封闭的空间,经过抽真空、烘焙、真空封装,再经压力连接,经过抽真空、烘焙、真空封装,再经压力连接,可快速制得不同尺寸、特别是大尺寸的合金壁板。

154.通过本发明合金壁板制备方法制得的合金壁板具备与原材料相同的力学性能,尤其是具备优异的疲劳性能和塑韧性。该合金壁板制备方法具备材料利用率高、制造效率高、成本低的特点,且能满足不同复杂型面、不同材料不同尺寸合金壁板的制备。

155.需要明确的是,本发明并不局限于上文所描述并在图中示出的特定步骤和结构。并且,为了简明起见,这里省略对已知方法技术的详细描述。

156.以上所述仅为本技术的实施例而已,并不限制于本技术。在不脱离本发明的范围的情况下对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1