满足AA探伤级别的大规格Ti6246合金棒材及其制备方法与流程

满足aa探伤级别的大规格ti6246合金棒材及其制备方法

技术领域

1.本发明属于合金锻造技术领域,特别涉及一种满足aa探伤级别的大规格ti6246合金棒材及其制备方法。

背景技术:

2.ti-6246(名义成分ti-6al-2sn-4zr-6mo)是美国20世纪开发的一种富β的α+β两相钛合金,是作为它的前身ti-6242(ti-6al-2sn-4zr-2mo)合金改型而研制的。由于ti-6246合金在ti-6242合金的基础上提高了mo的含量,大大稳定了β相,使其具有较好的高温形变塑性,这种改型合金能更充分的发挥强化效果,是一种高强度、高韧性钛合金。ti-6246合金是427℃下航空、航天中高温轻质结构件的重要选材之一。因ti-6246合金棒材使用环境苛刻,故对其无损探伤指标(探伤级别)、组织均匀性和力学性能一致性等提出更高的要求。

3.目前,行业内对于<100mm的探伤满足aa级别的ti-6246合金棒材,采用常规的β

→

α+β两相锻造和β

→

α+β

→

β

→

α+β的“高-低-高-低”的加热方式,镦拔采用轴向反复镦拔和对角拔长的方式,可以满足aa级要求,但对于φ100mm-300mm大规格棒材采用常规锻造工艺生产的棒材,普遍存在晶粒度≥60um、初生α相球化率≤50%,导致φ100mm-300mm棒材探伤无法满足aa级,达不到棒材的技术指标要求。

技术实现要素:

4.基于此,本发明提供一种满足aa探伤级别的大规格ti6246合金棒材的制备方法,以解决现有技术中存在φ100mm-300mm的ti6246合金棒材探伤无法满足aa级,达不到棒材的技术指标要求的技术问题。

5.本发明还提供一种满足aa探伤级别的大规格ti6246合金棒材,该棒材组织细小、均匀,初生α相含量球化率≥95%,且含量在60%以上,晶粒度≤30um,热处理后的棒材力学性能优异,无损探伤指标满足aa级,可以满足棒材各项技术指标。

6.本发明解决上述技术问题的技术方案如下:

7.一种满足aa探伤级别的ti6246合金大规格棒材的制备方法,包括以下步骤:

8.s01.获取ti6246钛合金铸锭;其中,所述ti6246钛合金铸锭中,在名义成分的基础上,al含量被提高5%~7%,sn含量被提高5%~10%,zr含量被提高2.5%~5%,mo含量被提高3%~7%;

9.s02.开坯锻造:ti6246钛合金铸锭首先被梯度升温至第一温度t1,并保温第一时长h1;然后被升温至1100℃~1170℃,并保温第二时长h2;保温结束后,首先进行一次小变形拔八方,然后滚圆,随后进行至少两次第一镦拔锻造过程,水冷,得到中间棒坯;

10.s03.中间棒坯锻造:中间棒坯首先被梯度升温至第一温度t1,并保温第三时长h3;然后被以第一升温速率缓慢升温至900℃~960℃,并保温第四时长h4;然后进行3火次~8火次第二镦拔锻造过程,水冷,得到预成型棒材;其中,第二镦拔锻造过程采用先镦粗再拔长和先拔长后镦粗的交替变形方式,火次变形量80%

±

5%,终锻温度≥850℃;

11.s04.预成型棒材锻造:预成型棒材被加热至880℃~930℃,保温第五时长h5;使用快锻锻造1火次,得到成品黑皮棒材,火次变形量≤45%,终锻温度≥800℃。

12.优选地,步骤s01中,按照质量百分比计,所述ti6246钛合金铸锭中,al含量目标值被控制在6.3%,sn含量目标值被控制在2.2%,zr含量目标值被控制在4.1%,mo含量目标值被控制在6.2%。

13.优选地,步骤s02与步骤s03中,所述第一温度t1为700℃~850℃。

14.优选地,步骤s02中,所述第一时长h1为7h~9h,所述第二时长h2为7h~9h。

15.优选地,步骤s03中,所述第三时长h3为1.5h~2h,所述第四时长h4为2h~3h。

16.优选地,步骤s03中,所述第一升温速率为25℃/h~100℃/h。

17.优选地,步骤s02中,所述第一锻造过程采用径向锻造和轴向锻造穿插并结合对角拔长的变形方式。

18.优选地,步骤s03中,所述第二镦拔锻造过程还包括:在第三火次镦拔锻造后,采用在t

β

以上10℃~30℃,保温1h~3h,出炉水冷的β热处理。

19.优选地,步骤s04中,所述第五时长h5为2h~3.5h。

20.一种满足aa探伤级别的ti6246合金大规格棒材,由如上所述的满足aa探伤级别的ti6246合金大规格棒材的制备方法所制备。

21.与现有技术相比,本发明至少具有以下优点:

22.本发明提供一种满足aa探伤级别的ti6246合金大规格棒材的制备方法,使用ald真空自耗电弧炉所生产的φ600-800mm大规格铸锭,适当提高ti6246合金铸锭中各组分的含量,且开坯过程采用低温和高温的加热,进行铸锭的均匀化处理,改善铸态结晶组织的均匀性,消除铸造应力及偏析等缺陷。开坯先进行滚圆,改善铸锭表面质量,减少表面开裂。中间坯料锻造采用分次镦粗、交替式的反复换向镦拔并结合对角拔长的变形方式,在控制压下速度下交替性的变换变形死区并均衡横、纵变形量,显著提高棒材横截面上变形的均匀性。预成型坯料采用四方+八方+圆弧砧拔长的锻造方式,打磨后采用酸洗复检表面缺陷,进一步消除裂纹隐患,成品采用摔圆砧摔圆锻造,最终得到的棒材组织细小、均匀,初生α相含量球化率≥95%,且含量在60%以上,晶粒度≤30um,热处理后的棒材力学性能优异,无损探伤指标满足aa级,可以满足棒材各项技术指标。

附图说明

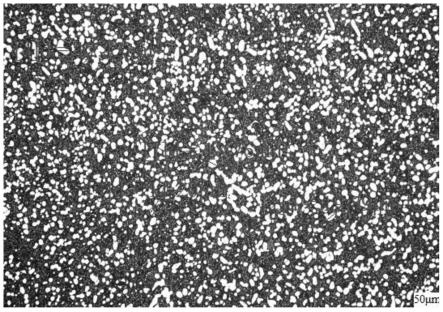

23.图1为实施例1中φ101.6mm ti6246钛合金棒sta态的显微组织。

24.图2为实施例2中φ300mm ti6246钛合金棒sta态的显微组织图。

具体实施方式

25.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。以下将结合本发明实施例的附图,对本发明的技术方案做进一步描述,本发明不仅限于以下具体实施方式。

26.一实施例中,一种满足aa探伤级别的ti6246合金大规格棒材的制备方法,包括以下步骤:

27.s01.获取ti6246钛合金铸锭;其中,所述ti6246钛合金铸锭中,在名义成分的基础

上,al含量被提高5%~7%,sn含量被提高5%~10%,zr含量被提高2.5%~5%,mo含量被提高3%~7%。

28.例如,按照质量百分比计,所述ti6246钛合金铸锭中,al含量目标值被控制在6.3%,sn含量目标值被控制在2.2%,zr含量目标值被控制在4.1%,mo含量目标值被控制在6.2%。

29.s02.开坯锻造:ti6246钛合金铸锭首先被梯度升温至第一温度t1,并保温第一时长h1;然后被升温至1100℃~1170℃,并保温第二时长h2;保温结束后,首先进行一次小变形拔八方,然后滚圆,随后进行至少两次第一镦拔锻造过程,水冷,得到中间棒坯。

30.例如,ti6246钛合金铸锭首先被梯度升温至700℃~850℃,保温7h~9h。然后被升温至1100℃~1170℃,保温7h~9h。保温结束后,先进行小变形拔八方,然后滚圆,控制ti6246钛合金铸锭的高径比为2.0~3.0。滚圆后,高温回炉,出炉后进行至少两次第一镦拔锻造过程,即采用径向锻造和轴向锻造穿插并结合对角拔长的变形方式对滚圆后的ti6246钛合金铸锭进行镦拔锻造,火次变形量控制在80%左右。每火次锻造后均进行打磨修除裂纹缺陷,并通过酸洗暴露缺陷进行返修,锻造后空冷。

31.s03.中间棒坯锻造:中间棒坯首先被梯度升温至第一温度t1,并保温第三时长h3;然后被以第一升温速率缓慢升温至900℃~960℃,并保温第四时长h4;然后进行3火次~8火次第二镦拔锻造过程,水冷,得到预成型棒材;其中,第二镦拔锻造过程采用先镦粗再拔长和先拔长后镦粗的交替变形方式,火次变形量80%

±

5%,终锻温度≥850℃。

32.例如,步骤s02中所得到的中间棒坯被装入箱式电阻炉中,采用阶段加热的方式加热到700℃~850℃,保温1.5h~2h,然后2h~2.5h内升温至900℃~960℃,保温2h~3h。保温结束后,进行3~8火次镦拔锻造,火次变形量控制在80%左右。锻造过程均采用先镦粗再拔长和先拔长再镦粗的交替的变形方式(采用分次压下,控制压下速度≤50mm)。作为优选,其中第3火次镦拔锻造后,采用在t

β

以上10℃~30℃,保温1h~3h,出炉水冷的β热处理,其目的是均质尺寸大小不一致的变形组织,保证在同等变形量下横截面组织的均匀性。锻造至φ360mm-450mm镦拔坯料,经过无损探伤检测,确认合格后锯切分料,根据φ100mm-300mm不同规格成品进行预成型坯料的制备(终锻温度≥850℃)空冷。

33.s04.预成型棒材锻造:预成型棒材被加热至880℃~930℃,保温第五时长h5;使用快锻锻造1火次,得到成品黑皮棒材,火次变形量≤45%,终锻温度≥800℃。

34.具体地,将步骤s03中得到的预成型棒材打磨后酸洗复检,装入箱式电阻炉中,加热至880℃~930℃,保温2h-3.5h,使用快锻锻造1火次,得到规格为φ108mm~φ300mm成品黑皮棒材,火次变形量为45%以下,终锻温度≥800℃,空冷。

35.使用φ600mm-φ800mm的大规格铸锭,总变形量增大2-4倍,保证了晶粒细化所需的动能,开坯过程采用低温和高温的7h-9h加热,目的是进行铸锭的均匀化处理,改善铸态结晶组织的均匀性,消除铸造应力及偏析等缺陷。中间坯料采用分次镦粗、交替式的反复换向镦拔并结合对角拔长的变形方式,目的是在控制压下速度前提下,交替性的变换变形死区并均衡横、纵变形量,显著提高棒材横截面上变形组织的均匀性。α+β相区锻造1火次后,采用t

β

以上10℃-30℃保温60min~180min,出炉水冷的β热处理,目的是将锻造形成的不均匀组织进一步转变为β晶粒,保证在后续同等变形量下横截面组织的均匀性。锯切分料后的预成型锻造,依次采用四方、八方、圆弧砧拔至φ120mm-φ330mm坯料,锻造比≥1.8,使用形

砧拔长的目的是防止大变形量锻造时的表面开裂和组织过热,保证材料锻透性而获得理想的等轴组织。

36.在本发明的又一个具体实施例中,一种满足aa探伤级别的ti6246合金大规格棒材,由如上所述的满足aa探伤级别的ti6246合金大规格棒材的制备方法所制备。

37.以下通过具体实验例,进一步说明本发明的技术方案及技术效果。

38.对比例一

39.经表面质量、探伤和化学成分检验合格的ti6246钛合金φ600mm铸锭,其组分含量为:a16.03%;sn 2.00%;zr 3.98%;mo 6.00%,fe≤0.03%;o≤0.13%;c≤0.04%;n≤0.04%;h≤0.01%;y≤0.005%;杂质元素单一<0.1%;总和<0.4%。

40.清洗铸锭表面,均匀涂高温玻璃粉,在箱式电阻炉中加热至720℃,保温7h,然后升温至1170℃,保温9h。进行1火次2个镦拔后,回炉升温至1100℃,再进行1火次2个镦拔,锻造后水冷,每次锻造后进行打磨修除裂纹缺陷。将打磨后的坯料在箱式电阻炉中采用曲线阶段加热至720℃,保温100min,然后120min内升温至940℃,保温150min。然后进行6火次镦拔锻造(采用分次压下,控制压下速度≤50mm)。其中第3火次锻造后,采用在990℃下保温120min,出炉水冷的β热处理。锻造过程均采用先镦粗再拔长和先拔长再镦粗的交替的变形方式(3、5火次和4、6火次交替)。

41.镦拔坯料使用mas380超声波探伤仪进行检测,合格后进行锯切分料和预成型锻造,依次采用四方、八方、圆弧砧拔至φ125,空冷。预成型坯料打磨酸洗后装入箱式电阻炉,加热升温至900℃,保温100min,使用摔圆砧锻造1火次,得到规格为φ108mm成品棒材,精锻后空冷。

42.本发明生产的ti6246φ108mm合金棒材为细小均匀的等轴α+β组织,且初生α相含量在60%以上,晶粒度≤20um,固溶+时效后的棒材的室温拉伸强度是1096mpa,205℃下高温抗拉强度953mpa以上,427℃下高温抗拉强度856mpa以上,延伸率为10%以上,探伤满足gb/t5193-2007 aa级别要求,但室温性能和高温性能无法满足需求的抗拉强度≥1104mpa,205℃下高温抗拉强度≥985mpa,427℃下高温抗拉强度≥935mpa。

43.实验例一

44.经表面质量、探伤和化学成分检验合格的ti6246钛合金φ600mm铸锭,其组分含量为:a16.32%;sn 2.15%;zr 4.10%;mo 6.16%,fe≤0.03%;o≤0.13%;c≤0.04%;n≤0.04%;h≤0.01%;y≤0.005%;杂质元素单一<0.1%;总和<0.4%。

45.清洗铸锭表面,均匀涂高温玻璃粉,在箱式电阻炉中加热至720℃,保温7h,然后升温至1170℃,保温9h。进行1火次2个镦拔后,回炉升温至1100℃,再进行1火次2个镦拔,锻造后水冷,每次锻造后进行打磨修除裂纹缺陷。将打磨后的坯料在箱式电阻炉中采用曲线阶段加热至720℃,保温100min,然后120min内升温至940℃,保温150min。然后进行6火次镦拔锻造(采用分次压下,控制压下速度≤50mm)。其中第3火次锻造后,采用在990℃下保温120min,出炉水冷的β热处理。锻造过程均采用先镦粗再拔长和先拔长再镦粗的交替的变形方式(3、5火次和4、6火次交替)。

46.镦拔坯料使用mas380超声波探伤仪进行检测,合格后进行锯切分料和预成型锻造,依次采用四方、八方、圆弧砧拔至φ125,空冷。预成型坯料打磨酸洗后装入箱式电阻炉,加热升温至900℃,保温100min,使用摔圆砧锻造1火次,得到规格为φ108mm成品棒材,精锻

后空冷。本发明生产的ti6246φ108mm合金棒材为细小均匀的等轴α+β组织,且初生α相含量在40%以上,晶粒度≤20um,固溶+时效后的棒材具有良好的室温和高温性能,室温拉伸强度1200mpa以上,205℃下高温抗拉强度1100mpa以上,427℃下高温抗拉强度950mpa以上,延伸率均为15%以上,探伤满足gb/t5193-2007 aa级别要求。

47.实验例二

48.经表面质量、探伤和化学成分检验合格的ti6246钛合金φ800mm工业铸锭,其组分含量为:a16.29%;sn 2.13%;zr 4.12%;mo 6.21%,fe≤0.03%;o≤0.13%;c≤0.04%;n≤0.04%;h≤0.01%;y≤0.005%;杂质元素单一<0.1%;总和<0.4%。

49.清洗铸锭表面,均匀涂高温玻璃粉,在箱式电阻炉中加热至800℃,保温9h,然后升温至1170℃,保温12h。保温结束后,进行1火次2个镦拔后,回炉升温至1100℃,再进行1火次2个镦拔,每次设定道次压下量为30mm~50mm,锻造后水冷。每次锻造后进行打磨修除裂纹缺陷,将打磨后的坯料在箱式电阻炉中采用曲线阶段加热800℃,保温120min,然后150min内升温至940℃,保温210min。接着进行8火镦拔锻造,其中第3火锻造后,在990℃的温度下,保温150min,出炉水冷的β热处理,锻造过程均采用先镦粗再拔长和先拔长再镦粗交替的变形方式(3、5、7火次和4、6、8火次交替)。镦拔坯料使用mas380超声波探伤仪进行检测,合格后进行锯切分料和预成型锻造,依次采用四方、八方、圆弧砧拔至φ330,空冷,预成型坯料打磨酸洗后装入箱式电阻炉,加热温度在900℃保温100min,棒材在快锻机上使用摔圆砧1火次,得到规格为φ310mm成品棒材,锻造后空冷。本发明生产的ti6246φ300mm合金棒材为细小均匀的等轴α+β组织,且初生α相含量球化率≥95%,且含量在60%以上,晶粒度≤30um,固溶时效后的棒材具有良好的室温和高温性能,室温拉伸强度1150mpa以上,205℃下高温抗拉强度1080mpa以上,427℃下高温抗拉强度910mpa以上,延伸率均为12%以上,探伤满足gb/t5193-2007 aa级别要求。

50.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1