白细胞过滤器自动组装焊接机的制作方法

1.本发明涉及白细胞过滤器的自动化制造技术领域,具体涉及一种白细胞过滤器自动组装焊接机。

背景技术:

2.输血过程中去除白细胞有许多益处,现在已成为人们的共识,目前常用最有效的方法是采用白细胞过滤器。最常见的白细胞过滤器为硬壳的盘状过滤器,其结构可参考专利文献cn202554574u中所公开的白血球除去过滤器,如其附图3或5所示,具有硬质的入口侧容器及出口侧容器,二者之间布置组合滤膜后再组装焊接成一体,其中,组合滤膜可以由玻璃纤维膜和/或无纺布组成。

3.上述的白细胞过滤器的组装焊接过程,一般是采用手动或半自动的方式完成,各部件会多次接触操作人员,具有污染风险;各部件在设备转运次数多,生产效率低;而且转运过程硬质的壳体经常磕碰,容易出现次品或外观缺陷。综合来来,现有的组装焊接方法与设备自动化程度低,产品的合格率及生产效率都难以保障。

技术实现要素:

4.为了提高白细胞过滤器组装焊接的自动化程度,以保证产品质及提高生产效率,发明提供了一种白细胞过滤器自动组装焊接机。

5.本发明采用的技术方案如下:一种白细胞过滤器自动组装焊接机,包括:旋转工作台,周期性间隙旋转,沿圆周方向布置有若干组装治具;机架,作为旋转工作台的安装平台;机架上沿旋转工作台的旋转方向、对应各组装治具位置依次安装有底盖进料单元、滤膜进料单元、压膜单元、顶盖进料单元、焊接单元及出料单元。

6.优选的,旋转工作台包括:圆盘,组装治具均匀布置在圆盘的圆周方向;电机组件,圆盘安装在电机组件的输出轴上。

7.优选的,底盖进料单元包括依次设置的一号推料装置、一号视觉检测装置、一号中转翻转装置及一号进料机械人。

8.优选的,滤膜进料单元包括:滤膜治具,具有多个孔位;滤膜补料装置,具有两个高低平行布置、一进一出交错运行的直线滑台,滤膜治具随直线滑台往复运动;滤膜进料机器人,操作末端设滤膜吸盘。

9.优选的,滤膜吸盘配有真空检测传感器。

10.优选的,压膜单元包括压膜头及带动压膜头向下的压膜气缸。

11.优选的,顶盖进料单元包括依次设置的二号推料装置、二号视觉检测装置、二号中转翻转装置、二号进料机械人及管口对准装置。

12.优选的,出料单元具有一旋转臂,旋转臂的两端设出料夹钳。

13.优选的,还包括:底盖进料单元与顶盖进料单元的进料一端设置有分拣单元,包括依次连接的料仓、提升带及水平输送带,提升带上均匀布置有提升挡条,水平输送带上设叠

料剔除装置。

14.一种白细胞过滤器自动组装方法,步骤如下:步骤1.底盖由分拣单元分拣成单个,并送入底盖进料单元,底盖进料单元利用视觉检测调整底盖的正反面与旋角,以敞口向上、设定旋角送入组装治具内;步骤2.滤膜进料单元通过滤膜吸盘将多层滤膜送入组装治具中的底盖内;步骤3.压膜单元的压膜头向下,对多层滤膜进行压模;步骤4.顶盖由分拣单元分拣成单个,并送入顶盖进料单元,顶盖进料单元利用视觉检测调整顶盖的正反面与旋角,以敞口向下、设定旋角送入组装治具内;步骤5.焊接单元对顶盖与底盖进行超声波焊接;步骤6.出料单元抓取组装治具内焊接完成的白细胞过滤器,移至成品箱,组装焊接完成;组装治具在步骤1~6中,利用旋转工作台进行工位转移。

15.本发明具有如下有益效果:1. 采用旋转工作台作为平台,通过各单元实现全自动化生产,减少人料接触,杜绝污染风险。

16.2. 生产工位与节拍划分合理,生产效率高,适于大批量生产。

17.3. 采用提升的方式分捡顶盖和底盖,动作温和,避免振动筛等剧烈运动方式造成损伤或瑕疵。

18.4. 通过自动焊接实现顶盖和底盖的焊接,产品的一致性好,次品率低。

附图说明

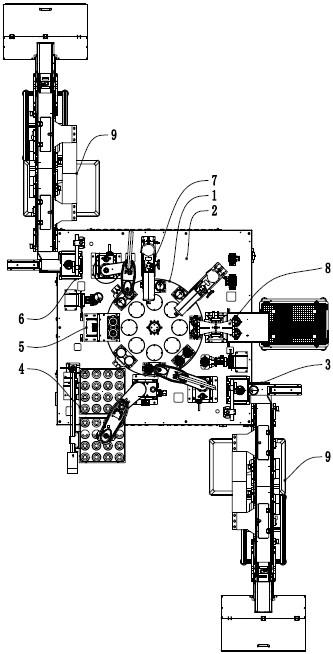

19.图1是本发明实施例的俯视示意图。

20.图2是本发明实施例中旋转工作台的示意图。

21.图3是本发明实施例中组装治具的示意图。

22.图4是本发明实施例中底盖进料单元的示意图。

23.图5是本发明实施例中滤膜进料单元的示意图。

24.图6是本发明实施例中滤膜补料装置的示意图。

25.图7是本发明实施例中压膜单元的示意图。

26.图8是本发明实施例中顶盖进料单元的示意图。

27.图9是本发明实施例中出料单元的示意图。

28.图10是本发明实施例中分拣单元的示意图。

29.图11是本发明实施例中料仓的示意图。

30.旋转工作台1,组装治具101,圆盘102,电机组件103,支撑装置104,可调支架105,支撑滚轮106,容纳孔107,管缺口108,夹钳槽109,一号限位柱110,限位缺口111。

31.机架2。

32.底盖进料单元3,一号视觉检测装置301,一号中转翻转装置302,一号进料机械人303,一号推料装置304,一号检测台305,一号光源306,一号摄像装置307,一号夹钳308,一号旋转气缸309,二号夹钳310。

33.滤膜进料单元4,滤膜治具401,孔位402,滤膜补料装置403,滤膜进料机器人404,

搬运槽405,直线滑台406,水平托板407,透气孔408,限位容腔409,二号限位柱410,滤膜吸盘411,真空检测传感器412,底盖定位装置413,定位块414,竖直定位气缸415,水平定位气缸416。

34.压膜单元5,压膜头501,压膜气缸502。

35.顶盖进料单元6,二号视觉检测装置601,二号中转翻转装置602,二号进料机械人603,二号推料装置604,二号检测台605,二号光源606,二号摄像装607,一号吸盘608,二号旋转气缸609,二号吸盘610,吸盘座611,操作缺口612,管口对准装置613,对准臂614,对准口615。

36.焊接单元7。

37.出料单元8,旋转臂801,出料夹钳802。

38.分拣单元9,料仓901,提升带902,提升挡条903,水平输送带904,叠料剔除装置905,光电检测装置906,吹飞装置907,排料通道908,回收箱909,限位推杆910,限位挡板911。

39.底盖进料工位a,滤膜进料工位b,压膜工位c,顶盖进料工位d,两个焊接工位e,出料工位f,过渡工位g。

具体实施方式

40.下面结合实施例与附图,对本发明作进一步说明。

41.实施例中,如图1~11所示,为一种白细胞过滤器自动组装焊接机,用于实现白细胞过滤器的底盖、多层滤膜及顶盖的自动组装及自动焊接。其主要由旋转工作台1及其布置在其圆周方向的各台设备单元组成,下面进行具体描述。

42.(一)整体布局。

43.如图1所示,为本实施例的各设备单元的整体布局,具体的:旋转工作台1,周期性间隙旋转,沿圆周方向布置有若干组装治具101;机架2,作为旋转工作台1的安装平台,与旋转工作台1一起沿旋转方向、对应各组装治具101位置依次划分为底盖进料工位a、滤膜进料工位b、压膜工位c、顶盖进料工位d、焊接工位e及出料工位f,底盖进料工位a与滤膜进料工位b之间具有过渡工位g;底盖进料单元3,用于将底盖调整为敞口向上、并送入底盖进料工位a处组装治具101中;滤膜进料单元4,用于将多层滤膜送入滤膜进料工位b处组装治具101中的底盖中;压膜单元5,用于压膜工位c处组装治具101中多层滤膜的压紧;顶盖进料单元6,用于将顶盖调整为敞口向下、并送入顶盖进料工位d处组装治具101中;焊接单元7,用于焊接工位e处组装治具101中顶盖与底盖的焊接;出料单元8,用于出料工位f处组装治具101中成品的出料。本实施例根据白细胞过滤器的组装焊接工艺流程,合理布局各设备单元,设备整体结构紧凑,占据空间小,设备单元互不干扰,底盖、多层滤膜、顶盖的操作位置分散,工人操作空间大。

44.(二)旋转工作台1。

45.如图2、3所示,为本实施例的旋转工作台1,其具体包括:圆盘102,组装治具101均匀布置在圆盘102的圆周方向;电机组件103,作为圆盘102的动力源,圆盘102安装在电机组件103竖直向的输出轴上。

46.如图1、2所示,旋转工作台1上均匀布置有8个组装治具101,依次对应为底盖进料

工位a(组装治具101中放置底盖),过渡工位g(组装治具101中放置底盖),滤膜进料工位b(组装治具101中放置底盖及滤膜),压膜工位c(组装治具101中放置底盖及滤膜),顶盖进料工位d(组装治具101中放置底盖、滤膜及顶盖),两个焊接工位e(组装治具101中放置底盖、滤膜及顶盖),出料工位f(组装治具101中放置底盖、滤膜及顶盖)。

47.如图2所示,电机组件103可选用伺服电机,也可采用减速机搭配凸轮分割器的形式。此处电机组件103不仅起到动力源的作用,还作为圆盘102的安装支撑件。

48.如图7所示,圆盘102的下方对应压膜工位c及焊接工位e处的组装治具101设有支撑装置104。本实施例在压膜与超声波焊接两步工艺中,对组装治具101产生一定的压力,为保证圆盘102的平衡及减少变形,有必要在圆盘102的下方进行支撑,但为了简化设备,仅仅在产生压力的位置处设支撑装置104即可。

49.如图7所示,支撑装置104包括可调支架105,可调支架105的顶部安装支撑滚轮106,支撑滚轮106与圆盘102的下表面接触。此结构支撑装置104与圆盘102保持滚动接触,因此减少二者之间的摩擦,保证圆盘102顺利转动。而可调支架105采用固定架配活动架的形式,能调节支撑滚轮106的高度,便于现场的调试。

50.如图3所示,组装治具101具有与底盖直径一致的、成对的容纳孔107、与底盖的管口配备的管缺口108,还具有便于夹钳操作的夹钳槽109,在容纳孔107的圆周方向均匀布置有若干一号限位柱110,用于对顶盖进行限位。组装治具101根据整体设备的工作节拍,设置了两个容纳孔107,同时通过管缺口108对底盖旋转方向进行定位,通过一号限位柱110对顶盖进行定位,另外还设置了专门的夹钳槽109,以利用各设备单元的操作。

51.(三)分拣单元9。

52.如图1所示,在底盖进料单元3与顶盖进料单元6之前均布置有分拣单元9,分别用于将底盖或顶盖分拣为单个、并送入底盖进料单元3或顶盖进料单元6。如图10所示,具体包括:料仓901,位于低处,用于容放堆积顶盖或底盖之一;提升带902,倾斜设置,下端从料仓901内通过,提升带902上均匀布置有提升挡条903;水平输送带904,一端对接提升带902的上端,另一端对接底盖进料单元3或顶盖进料单元6之一;叠料剔除装置905,设置于水平输送带904上,用于剔除层叠的顶盖或底盖。本实施例采用提升的方式分拣顶盖和底盖,动作温和,避免振动筛等剧烈运动方式造成损伤或瑕疵,而且后续还设有叠料剔除装置905,进一步避免底盖或顶盖的层叠,以便于下一步的视觉检测及送料。

53.如图10所示,叠料剔除装置905包括光电检测装置906与吹飞装置907,光电检测装置906的发射端与接收端布置在水平输送带904的两侧,吹飞装置907沿水平输送带904的输送方向布置在光电检测装置906的后方。当光电检测装置906检测到具有超过高度限制的物料(堆叠的底盖或顶盖)时,吹飞装置907即启动,将该物流吹离水平输送带904,避免其流入下一环节。此装置相当于时提升带902效果的质检环节。

54.如图10所示,吹飞装置907配有排料通道908,排料通道908的入口与吹飞装置907布置在水平输送带904的两侧,排料通道908的出口设回收箱909。排料通道908用于收集吹飞的底盖或顶盖,比如洒落在设备的其他区域。

55.如图10所示,包括至少两段依次相连的水平输送带904,靠近提升带902的水平输送带904速度低,远离提升带902的水平输送带904速度高。差速的多段水平输送带904,利用摩擦力分离可能层叠的顶盖或底盖,保证分拣动作的可靠性。相应的,所有水平输送带904

均配有叠料剔除装置905,每个叠料剔除装置905均配有排料通道908,所有排料通道908的出口连通为一处,并共用一个回收箱909。

56.如图11所示,料仓901为斗状结构,底部在提升带902的两侧设有限位推杆910,限位推杆910的推动方向朝向提升带902。限位推杆910能使得料仓901底部的盖能尽量靠向料仓901,从而保证提升效果。

57.如图10所示,提升带902的两侧设有限位挡板911。限位挡板911能一定程度避免提升过程中的盖重新滑落回料仓901。

58.如图10所示,提升挡条903的上表面为两侧低、中间高的弧形面。此结构为专门为适于顶盖和底盖的圆形结构而设计,避免出现滚动滑落。另外,提升挡条903的宽度和厚度都与盖的尺寸相当,也能避免一次提升多个盖。

59.(四)底盖进料单元3。

60.如图4所示,底盖进料单元3包括:一号视觉检测装置301,用于检测底盖的敞口朝向及管口朝向;一号中转翻转装置302,用于实现底盖的翻转;一号进料机械人303,用于将底盖由一号视觉检测装置301转移至一号中转翻转装置302,或由一号中转翻转装置302转移至底盖进料工位a处组装治具101中,或由一号视觉检测装置301转移至底盖进料工位a处组装治具101中。本实施例的功能主要是将底盖敞口朝上的送入组装治具101中,同时要保证管口的朝向,因此一号视觉检测装置301的作用在于检测,一号中转翻转装置302的作用在于正反面翻转。一号进料机械人303则需要根据不同情况完成三个不同的动作,分别为:将敞口朝上的底盖调整管口角度后,由一号视觉检测装置301转移至组装治具101中;将敞口朝下的底盖调整管口角度后,由一号视觉检测装置301转移至一号中转翻转装置302;将完成翻转动作的底盖由一号中转翻转装置302转移至组装治具101中。

61.如图4所示,底盖进料单元3还包括一号推料装置304,用于将单个底盖推入一号视觉检测装置301。一号推料装置304上接分拣单元9,下接一号视觉检测装置301。

62.如图4所示,一号视觉检测装置301包括:一号检测台305,透光材料,作为底盖的放置区域;一号光源306,布置在一号检测台305下方;一号摄像装置307,布置在一号检测台305上方、用于拍照。此结构较为常规,功能也比较简单,通过一号摄像装置307获取的信号来判断底盖的敞口朝向和管口旋角。

63.如图4所示,一号中转翻转装置302包括:一号夹钳308,用于临时夹持底盖;一号旋转气缸309,用于带动一号夹钳308正向或反向旋转180

°

。此处的一号夹钳308与一号旋转气缸309都为气动元件,洁净而且动作较为迅速。

64.如图4所示,一号夹钳308的夹钳臂对应底盖的管口设置缺口。此结构使一号夹钳308能对底盖的管口角度有限定作用,方便一号进料机械人303的后续操作。

65.如图4所示,一号进料机械人303为四轴水平多关节机器人,第一、二、四轴具有转动特性,第三轴具有线性移动特性,第四轴上设二号夹钳310。此机器人在x,y方向上具有顺从性,而在z轴方向上具有良好的刚度,大臂和小臂是串联的两杆结构,类似人的手臂,性能可靠且性价比高。

66.(五)滤膜进料单元4。

67.如图5、6所示,滤膜进料单元4包括:滤膜治具401,具有多个孔位402,用于排布多组的多层滤膜;滤膜补料装置403,用于暂存并输送滤膜治具401;滤膜进料机器人404,用于

将多层滤膜由滤膜治具401转移至滤膜进料工位b处组装治具101中。本实施例需要人工将多层滤膜排布至滤膜治具401,完成多层滤膜的补充工作。

68.如图5、6所示,滤膜治具401为平板结构,具有按矩阵布置的若干孔位402,孔位402为上大下小的三层阶梯孔,最大孔的直径与多层滤膜的直径相匹配。此结构能一次性布置多个多层滤膜,以满足滤膜进料机器人404的生产节拍要求。

69.如图5、6所示,滤膜治具401的两端面设有搬运槽405。实际上滤膜治具401为矩形板,因此具有好的通配性,四个端面都具有搬运槽405,方便人工转运滤膜治具401。

70.如图5、6所示,滤膜补料装置403包括:直线滑台406,直线滑台406的一端布置在机架2外,另一端布置在机架2内;水平托板407,随直线滑台406往复直线运动,用于放置并定位滤膜治具401,水平托板407上设有与孔位402一一对应的透气孔408。本实施例的滤膜补料装置403用于将滤膜治具401由机架2外送入机架内,以方便滤膜进料机器人404的使用。

71.如图5、6所示,滤膜补料装置403具有两组直线滑台406与水平托板407,高低平行布置,一进一出交错运行。两组直线滑台406通过一条同步带带动,一个直线滑台406由同步带的紧边带动,另一个直线滑台由同步带的松边带动,从而实现高同步率的一进一出。当然,出于生产节拍的考虑,滤膜补料装置403也可采用多组直线滑台或旋转滑台的方式来实现。

72.如图5、6所示,水平托板407具有与滤膜治具401外型一致的限位容腔409,限位容腔409的边缘均布有二号限位柱410。此水平托板407具有三个优点,一是限位容腔409比较浅,滤膜治具401装入和取出很方便,二是二号限位柱410对滤膜治具401能良好的定位,三是容腔409也是通孔,不影响后续的真空吸附。

73.如图5、6所示,滤膜进料机器人404为三轴水平多关节机器人,第一、二轴具有转动特性,第三轴具有线性移动特性,第三轴上设滤膜吸盘411。滤膜进料机器人404按预设轨迹运动,依次吸附滤膜治具401上的多层滤膜。同样的,具有性能可靠且性价比高的优点,而且滤膜吸盘411属于容易实现的功能。但实际上,由于第三轴上设两个滤膜吸盘411,因此滤膜进料机器人404还是需要采用四轴的多关节机器人。

74.如图5、6所示,滤膜吸盘411配有真空检测传感器412。真空检测传感器412的目的在于检测多层滤膜是否吸附成功,以判断多层滤膜进料是否成功组装,避免焊接后出现废品。

75.如图2所示,滤膜进料单元4还包括底盖定位装置413,具体的包括定位块414,对应组装治具101上的限位缺口111设置,定位块414在竖直定位气缸415与水平定位气缸416带动,进入或退出限位缺口111。因为组装治具101中容纳孔107的尺寸稍大于底盖,因此为了保证多层滤膜能准确移入底盖中,需要对底盖进行定位。定位块414在竖直定位气缸415与水平定位气缸416的带动下,能够夹紧底盖,实现对底盖的定位。

76.(六)压膜单元5。

77.如图7所示,压膜单元5包括:压膜头501,与多层滤膜的直径相同;压膜气缸502,带动压膜头501向下,压紧压膜工位c处组装治具101中的多层滤膜。特别的,圆盘102的下方对应压膜单元5需要设置支撑装置104,避免旋转工作台1的失衡或变形。

78.(七)顶盖进料单元6。

79.如图8所示,顶盖进料单元6包括:二号视觉检测装置601,用于检测顶盖的敞口朝

向及管口朝向;二号中转翻转装置602,用于实现底盖的翻转;二号进料机械人603,用于将顶盖由二号视觉检测装置601转移至二号中转翻转装置602,或由二号中转翻转装置602转移至顶盖进料工位d处组装治具101中,或由二号视觉检测装置601转移至顶盖进料工位d处组装治具101中;管口对准装置613,用于将顶盖与底盖的管口对齐。顶盖进料单元6与底盖进料单元3的原理相同,区别在于顶盖要求敞口朝下。

80.如图8所示,二号中转翻转装置602包括:一号吸盘608,用于临时吸附顶盖;二号旋转气缸609,用于带动一号吸盘608正向或反向旋转180

°

。由于顶盖是敞口向下,因此采用吸盘代替夹钳,一是能简化装置结构,二是能避免刮伤顶盖。

81.如图8所示,一号吸盘608配有吸盘座611,吸盘座611对应顶盖管口设置也设有缺口进行限位。吸盘座611实际上用于暂时放置顶盖,操作缺口612的设计也比较巧妙,一是要方便一号吸盘608布置,二是在翻转后,要方便二号进料机械人603的二号吸盘610将顶盖吸附取出。

82.如图8所示,二号进料机械人603为四轴水平多关节机器人,第一、二、四轴具有转动特性,第三轴具有线性移动特性,第四轴上设二号吸盘610。由于采用吸盘代替夹钳,结构也相对简单。

83.如图8所示,管口对准装置613具有一可升降的对准臂614,对准臂614的前端设对准口615,对准口615对应顶盖进料工位d处组装治具101中顶盖的管口位置。底盖可以通过组装治具101对管口旋角进行限定,但顶盖则无法通过组装治具101进行定位,因此设置了专门的管口对准装置613。对准臂614本身可以升降,当顶盖进料时,对准臂614下降,组成组装治具101的一部分;当旋转工作台1旋转时,对准臂614上升,与组装治具101脱离。

84.(八)焊接单元7。

85.本实施例的焊接单元7采用较常规的超声波焊机,其焊接头的焊接表面与顶盖的外形保持一致,对顶盖起到定位作用。超声波焊接是利用高频振动波传递到两个需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合,特别适于白细胞过滤器的焊接。

86.(九)出料单元8。

87.如图9所示,出料单元8包括:旋转臂801,两端设出料夹钳802,一端对应出料工位f处的组装治具101,另一端对应出料斗;旋转臂801配有旋转气缸,在取料与出料两个状态之间切换;旋转臂801安装在升降台上,升降台也是采用气动。此装置的动作流程为:升降台带动旋转臂801下降,出料夹钳802下落并夹紧产品;升降台带动旋转臂801上升;旋转臂801旋转180

°

;出料夹钳802松开,产品落入出料斗,完成取料。旋转臂801两端的出料夹钳802,一端取料,另一端出料,上述动作循环进行,性能稳定可靠。

88.(十)操作流程。

89.本实施例设备的具体运行流程如下:步骤1.底盖由分拣单元9分拣成单个,并送入底盖进料单元3。

90.步骤2.底盖进料单元3具有一号视觉检测装置301、一号中转翻转装置302及一号进料机械人303,分别用于检测底盖的敞口和管口朝向、底盖的翻转及对底盖的转运,最终确保将底盖以确定的姿态(敞口向上、设定的管口旋角)送入组装治具101内,旋转工作台1带动组装治具101旋转,进入下一工位。

91.步骤3.滤膜进料单元4通过滤膜吸盘411将多层滤膜送入组装治具101中的底盖内,旋转工作台1带动组装治具101旋转,进入下一工位。

92.步骤4.压膜单元5的压膜头501向下,对多层滤膜进行压模,旋转工作台1带动组装治具101旋转,进入下一工位。

93.步骤5.顶盖由分拣单元9分拣成单个,并送入顶盖进料单元6。

94.步骤6.顶盖进料单元6具有二号视觉检测装置601、二号中转翻转装置602及二号进料机械人603,分别用于检测顶盖的敞口和管口朝向、顶盖的翻转及对顶盖的转运,最终确保将顶盖以确定的姿态(敞口向下、设定的管口旋角)送入组装治具101内,并与底盖实现配合,旋转工作台1带动组装治具101旋转,进入下一工位。

95.步骤7.焊接单元7对顶盖与底盖进行超声波焊接,旋转工作台1带动组装治具101旋转,进入下一工位。

96.步骤8.出料单元8抓取组装治具101内焊接完成的白细胞过滤器,移至成品箱,组装焊接完成。

97.显然,上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1