一种经编机用提花机拉杆锻件的精密成形装置及方法与流程

1.本发明涉及锻造加工技术领域,具体涉及一种经编机用提花机拉杆锻件的精密成形装置及方法。

背景技术:

2.在提花机中,拉杆是提花机中重要的连接部件,具有举足轻重的地位,提花机处于长时间运作的状态时,拉杆一直处于强冲击、大磨损和高应力的工作环境中,由于拉杆所受作用力较大,便极易出现各种失效情况,严重影响机械的使用稳定性,所以对提花机拉杆要求有较大的强度、抗疲劳和韧性等。

3.目前,部分经编机的提花机拉杆采用锻造的方式进行生产,生产工序多为下料、加热、锻造、切边工序,其设备多而复杂,工序节拍耗时长,效率低下,同时材料的利用率也较低,难以满足现阶段国家大力倡导的节能减排的目标,同时,在采用锻造模式生产经编机的提花机拉杆还存在以下问题:

4.(1)由于锻造的工序多,设备占用大,工序节拍时间较长,且在锻造成形时通常采用一模一件的方式,效率低下;

5.(2)锻造的提花机拉杆相比传统的铸造拉杆,具有更良好的机械性能,显著提高产品的耐疲劳性能,但是锻造加工的方式存在锻件脱模困难的问题,需要在锻造时人工持续向工位模具内喷洒水基脱模剂,人力成本较高。

技术实现要素:

6.本发明的目的在于提供一种经编机用提花机拉杆锻件的精密成形方法,以解决现有技术中的一模一件的锻造方式效率低下,以及锻件脱模困难需要人工喷洒脱模剂的问题。

7.为解决上述技术问题,本发明具体提供下述技术方案:

8.一种经编机用提花机拉杆锻件的成形装置,包括:

9.模锻工位,其用于对棒状料进行模锻加工,所述模锻工位上包含有镦粗工位、终锻成形工位和切边冲孔工位;

10.喷涂机构,其设置在所述模锻工位上,并用于对所述模锻工位的各工位模具内持续喷涂水基脱模剂;

11.送料机构,其设置在所述模锻工位上,并用于将所述模锻工位的各工位模锻加工后的坯料向下级工序运输;

12.其中,所述镦粗工位、所述终锻成形工位终锻成形工位和所述切边冲孔工位切边冲孔工位在所述模锻工位上沿坯料加工方向顺次设置。

13.作为本发明的一种优选方案,所述镦粗工位、所述终锻成形工位和所述切边冲孔工位的顶端皆开设有用于模锻坯料的内腔,在所述镦粗工位、所述终锻成形工位和所述切边冲孔工位的内腔中皆活动放置有与内腔底端吻合的腔内底座,三个所述腔内底座分别在

所述镦粗工位、所述终锻成形工位和所述切边冲孔工位的内腔底端放置以形成对应模锻加工形状的模锻内腔;

14.其中,三个所述腔内底座能够在相应的内腔中上升;

15.其中,在所述镦粗工位所述终锻成形工位和所述切边冲孔工位的底端中心位置皆开设有连通至内腔的通孔;

16.其中,所述镦粗工位、所述终锻成形工位和所述切边冲孔工位的内腔底端为向所述通孔均匀下沉的斜面结构。

17.作为本发明的一种优选方案,所述模锻工位的内部设置有能够纵向滑动的纵向滑动件,所述纵向滑动件的底端设置有用于控制所述纵向滑动件升降的液压缸,所述纵向滑动件上设置有三个连杆用于分别穿过所述镦粗工位所述终锻成形工位和所述切边冲孔工位底端的所述通孔并延伸至内腔中;

18.其中,三个所述连杆分别与所述镦粗工位所述终锻成形工位和所述切边冲孔工位内腔中的所述腔内底座连接,所述纵向滑动件通过两个所述连杆能够连同三个所述腔内底座同步上升;

19.其中,所述模锻工位的顶端设置有用于正对所述镦粗工位所述终锻成形工位和所述切边冲孔工位冲压的冲压装置,在所述镦粗工位所述终锻成形工位和所述切边冲孔工位的内腔中放置坯料时通过所述冲压装置进行模锻加工。

20.作为本发明的一种优选方案,所述送料机构包括固定在所述模锻工位上的轨道底座,所述轨道底座的侧面设置有能够沿所述轨道底座朝向步进移动的轨道滑座,所述轨道滑座上设置有三组用于夹持坯料的夹持机械臂;

21.其中,所述轨道底座在所述模锻工位上的朝向与坯料加工的方向一致;

22.其中,三组所述夹持机械臂在所述轨道滑座上分别位于所述镦粗工位、所述终锻成形工位和所述切边冲孔工位的正上方,并随着所述轨道滑座在所述轨道底座上移动能够使三组所述夹持机械臂移动至下级工位的正上方;

23.其中,任意两个所述夹持机械臂之间形成供所述模锻工位上模锻冲压头下降的空间。

24.作为本发明的一种优选方案,所述喷涂机构包括用于喷涂的三组内腔喷涂机构和三组底模喷涂机构,以及设置在所述模锻工位上用于储存水基脱模剂的储液装置,所述储液装置的输出口通过连接有泵送装置用于向各所述内腔喷涂机构和各所述底模喷涂机构泵送水基脱模剂;

25.三组所述内腔喷涂机构各设置在三个所述连杆外侧,所述内腔喷涂机构能够随着所述连杆伸入所述镦粗工位或是所述终锻成形工位或是所述切边冲孔工位的内腔中,所述内腔喷涂机构用于对所述内腔壁均匀喷涂水基脱模剂;

26.其中,三组所述底模喷涂机构设置在所述轨道滑座上并位于各所述夹持机械臂的一侧,在所述夹持机械臂夹持坯料向下级工位移动时相应的所述底模喷涂机构随着所述轨道滑座移动至正对所述腔内底座喷涂水基脱模剂。

27.作为本发明的一种优选方案,所述内腔喷涂机构由两个对称的所述弧形水盒组成,两个所述弧形水盒合并后能够组成管装结构并卡套在所述连杆的外侧;

28.所述弧形水盒的内部为中空结构,两个所述弧形水盒的底端皆通过设置有第一软

管与所述泵送装置连接,并且两个所述弧形水盒的外侧均匀分布有多个用于喷洒水基脱模剂的第一喷头;

29.其中,两个所述弧形水盒合并后直径小于所述镦粗工位、所述终锻成形工位和所述切边冲孔工位底端的所述通孔。

30.作为本发明的一种优选方案,所述底模喷涂机构包括固定在所述轨道滑座上的金属波纹管,所述金属波纹管的内部通过设置有第二软管与所述泵送装置连接,并在所述金属波纹管的端部设置有用于喷洒水基脱模剂的第二喷头。

31.为解决上述技术问题,还进一步提供下述技术方案,

32.一种精密成形方法,包括如下步骤:

33.步骤100、切割指定长度的铝合金棒料作为毛料,并对毛料进行预处理;

34.步骤200、将经过预处理的毛料加热至440~450℃后进行制坯得到坯料,并将坯料置于440~450℃的温度条件下保温2~4小时,且坯料出炉的温度不低于410℃;

35.步骤300、将坯料送入成型模具中,并顺次在镦粗工位、终锻成形工位和切边冲孔工位中与模锻机作用下得到带有飞边并冲孔的锻件毛坯,将锻造完成后的锻件毛坯通过水冷进行冷却;

36.步骤400、将冷却后的锻件毛坯进行切割和打磨后再进行蚀洗和固溶处理;

37.步骤500、对锻造毛坯顺次进行时效处理和酸碱出光处理;

38.步骤600、对合格锻件放入抛丸机进行抛丸处理得到锻件。

39.作为本发明的一种优选方案,在步骤300中,将坯料送入成型模具中在模锻机作用下进行锻造的具体步骤为:

40.步骤301、将第一个坯料首先送入镦粗工位进行第一次模锻加工;

41.步骤302、将第一次模锻加工完成后的第一个坯料送入终锻成形工位进行二次模锻加工,同时将第二个坯料送入镦粗工位进行第一次模锻加工;

42.步骤303、将第二次模锻加工完成后的第一个坯料送入切边冲孔工位进行切边冲孔加工,同时将第二个坯料送入终锻成形工位进行二次模锻加工,同时将第三个坯料送入镦粗工位进行第一次模锻加工;

43.重复步骤301至步骤303完成多个坯料的模锻加工。

44.作为本发明的一种优选方案,在模锻加工过程中,采用水基脱模剂对坯料和成型模具的内表面进行润滑,润滑的具体步骤为:

45.在成型模具内存放有指定容积的水基脱模剂,在模锻过程中水基脱模剂自动向成型模具的各模锻工位内腔表面喷涂以实现润滑。

46.本发明与现有技术相比较具有如下有益效果:

47.(1)本发明通过对毛料预处理后采用多工位的方式进行模锻,在较慢的锻压机的下行速度下挤压成形,直至坯料充满模具的型腔,从而在同一个成型模具内可以同时对不同坯料进行不同的加工,以提高模锻的效率;

48.(2)本发明在模锻的过程中,采用持续自动喷洒水基脱模剂的方式来实现润滑,在锻造的坯料脱离模具内后喷头即可移动至模具内腔中,即可对模具内嵌的表面进行自动的喷洒,整个过程中无需人工操作即可自动完成,以保障模锻的质量。

附图说明

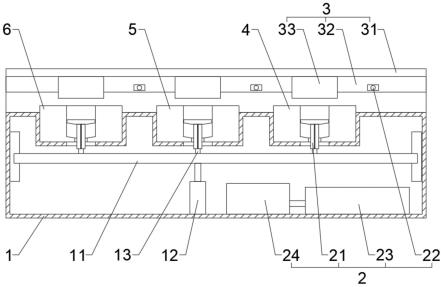

49.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

50.图1为本发明提供装置整体的剖视图。

51.图2为本发明提供装置整体的俯视图。

52.图3为本发明提供内腔喷涂机构的局部结构示意图。

53.图4为本发明提供底模喷涂机构的连接示意图。

54.图中的标号分别表示如下:

55.1-模锻工位;2-喷涂机构;3-送料机构;4-镦粗工位;5-终锻成形工位;6-切边冲孔工位;7-腔内底座;

56.11-纵向滑动件;12-液压缸;13-连杆;

57.21-内腔喷涂机构;22-底模喷涂机构;23-储液装置;24-泵送装置;

58.211-弧形水盒;212-第一软管;213-第一喷头;221-金属波纹管;222-第二软管;223-第二喷头;

59.31-轨道底座;32-轨道滑座;33-夹持机械臂。

具体实施方式

60.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

61.如图1至图4所示,本发明提供了一种经编机用提花机拉杆锻件的成形装置,其特征在于,包括:

62.模锻工位1,其用于对棒状料进行模锻加工,模锻工位1上包含有镦粗工位4、终锻成形工位5和切边冲孔工位6;

63.喷涂机构2,其设置在模锻工位1上,并用于对模锻工位1的各工位模具内持续喷涂水基脱模剂;

64.送料机构3,其设置在模锻工位1上,并用于将模锻工位1的各工位模锻加工后的坯料向下级工序运输;

65.其中,镦粗工位4、终锻成形工位终锻成形工位5和切边冲孔工位切边冲孔工位6在模锻工位1上沿坯料加工方向顺次设置。

66.由于锻造的工序多,设备占用大,工序节拍时间较长,且在锻造成形时通常采用一模一件的方式,效率低下。

67.本发明通过对毛料预处理后采用多工位的方式进行模锻,在较慢的锻压机的下行速度下挤压成形,直至坯料充满模具的型腔,从而在同一个成型模具内可以同时对不同坯料进行不同的加工,以提高模锻的效率。

68.锻造的提花机拉杆相比传统的铸造拉杆,具有更良好的机械性能,显著提高产品

的耐疲劳性能,但是锻造加工的方式存在锻件脱模困难的问题,需要在锻造时人工持续向工位模具内喷洒水基脱模剂,人力成本较高。

69.本发明在模锻的过程中,采用持续自动喷洒水基脱模剂的方式来实现润滑,在锻造的坯料脱离模具内后喷头即可移动至模具内腔中,即可对模具内嵌的表面进行自动的喷洒,整个过程中无需人工操作即可自动完成,以保障模锻的质量。

70.其中,镦粗工位4、终锻成形工位5和切边冲孔工位6的顶端皆开设有用于模锻坯料的内腔,在镦粗工位4、终锻成形工位5和切边冲孔工位6的内腔中皆活动放置有与内腔底端吻合的腔内底座7,三个腔内底座7分别在镦粗工位4、终锻成形工位5和切边冲孔工位6的内腔底端放置以形成对应模锻加工形状的模锻内腔;

71.其中,三个腔内底座7能够在相应的内腔中上升;

72.其中,在镦粗工位4终锻成形工位5和切边冲孔工位6的底端中心位置皆开设有连通至内腔的通孔;

73.其中,镦粗工位4、终锻成形工位5和切边冲孔工位6的内腔底端为向通孔均匀下沉的斜面结构。

74.在镦粗工位4、终锻成形工位5和切边冲孔工位6的内腔中放置经过相应加工的坯料时,由处于内腔中的三个腔内底座7支撑,之后在控制三个腔内底座7在内腔中上升,即可使三个腔内底座7同时将两个进行镦粗工位4、终锻成形工位5和切边冲孔工位6锻造的坯料抬升出模具,便于后续使用送料机构3将四个坯料运输至下级的工位,其中,切边冲孔工位6内锻造完毕后的坯料会被运输至冷却装置中进行冷却。

75.其中,模锻工位1的内部设置有能够纵向滑动的纵向滑动件11,纵向滑动件11的底端设置有用于控制纵向滑动件11升降的液压缸12,纵向滑动件11上设置有三个连杆13用于分别穿过镦粗工位4终锻成形工位5和切边冲孔工位6底端的通孔并延伸至内腔中;

76.其中,三个连杆13分别与镦粗工位4终锻成形工位5和切边冲孔工位6内腔中的腔内底座7连接,纵向滑动件11通过两个连杆13能够连同三个腔内底座7同步上升;

77.其中,模锻工位1的顶端设置有用于正对镦粗工位4终锻成形工位5和切边冲孔工位6冲压的冲压装置,在镦粗工位4终锻成形工位5和切边冲孔工位6的内腔中放置坯料时通过冲压装置进行模锻加工。

78.在镦粗工位4、终锻成形工位5和切边冲孔工位6的内腔中放置完毕坯料后,启动冲压装置即可同时对三个坯料进行锻造加工,直至坯料在内腔中完成相应的加工;

79.在坯料加工完毕后,控制冲压装置复位,并控制液压缸12的输出端伸出,以抬升纵向滑动件11在模锻工位内的高度,随着纵向滑动件11上升会通过三个连杆连同三个腔内底座7开始上升,直至三个腔内底座7上支撑的坯料被抬升出模具内腔。

80.其中,送料机构3包括固定在模锻工位1上的轨道底座31,轨道底座31的侧面设置有能够沿轨道底座31朝向步进移动的轨道滑座32,轨道滑座32上设置有三组用于夹持坯料的夹持机械臂33;

81.其中,轨道底座31在模锻工位1上的朝向与坯料加工的方向一致;

82.其中,三组夹持机械臂33在轨道滑座32上分别位于镦粗工位4、终锻成形工位5和切边冲孔工位6的正上方,并随着轨道滑座32在轨道底座31上移动能够使三组夹持机械臂33移动至下级工位的正上方;

83.其中,任意两个夹持机械臂33之间形成供模锻工位1上模锻冲压头下降的空间。

84.在三个坯料皆被抬升出工位的模具内腔后,先控制送料机构3的三个夹持机械臂33对三个坯料进行夹持,之后控制轨道滑座32在轨道底座31上移动,直至镦粗工位4上的坯料移动至终锻成形工位5处,终锻成形工位5上的坯料移动至切边冲孔工位6,切边冲孔工位6上的坯料移动至下级的冷却装置内。

85.此时控制三个夹持机械臂33松开坯料,即可使需要多次加工的坯料在一次锻造后即可自动转移至下级的锻造工位进行二次锻造,同时在二次锻造后即可自动转移至下级的锻造工位进行三次锻造,同时在三次锻造后即可自动转移至下级冷却。

86.在送料机构3完成坯料的转移后,即可控制液压缸12的输出端复位,从而使得三个腔内底座7重新下降至对应的模具内腔中。

87.其中,喷涂机构2包括用于喷涂的三组内腔喷涂机构21和三组底模喷涂机构22,以及设置在模锻工位1上用于储存水基脱模剂的储液装置23,储液装置23的输出口通过连接有泵送装置24用于向各内腔喷涂机构21和各底模喷涂机构22泵送水基脱模剂;

88.三组内腔喷涂机构21各设置在三个连杆13外侧,内腔喷涂机构21能够随着连杆13伸入镦粗工位4或是终锻成形工位5或是切边冲孔工位6的内腔中,内腔喷涂机构21用于对内腔壁均匀喷涂水基脱模剂;

89.其中,三组底模喷涂机构22设置在轨道滑座32上并位于各夹持机械臂33的一侧,在夹持机械臂33夹持坯料向下级工位移动时相应的底模喷涂机构22随着轨道滑座32移动至正对腔内底座7喷涂水基脱模剂。

90.其中,内腔喷涂机构21由两个对称的弧形水盒211组成,两个弧形水盒211合并后能够组成管装结构并卡套在连杆13的外侧;

91.弧形水盒211的内部为中空结构,两个弧形水盒211的底端皆通过设置有第一软管212与泵送装置24连接,并且两个弧形水盒211的外侧均匀分布有多个用于喷洒水基脱模剂的第一喷头213;

92.其中,两个弧形水盒211合并后直径小于镦粗工位4、终锻成形工位5和切边冲孔工位6底端的通孔。

93.在液压缸12控制三个连杆13持续向模具内腔中伸入时,分别卡套在三个连杆13上的内腔喷涂机构21会随着连杆同时伸入模具内腔中,直至连杆13停止伸入时,此时由两个弧形水盒211组成的内腔喷涂机构21处于模具内腔中。

94.控制泵送装置24通过多个第一软管212向各弧形水盒211内泵送水基脱模剂,并且弧形水盒211内多余的水基脱模剂会通过多个第一喷头213朝向模具的内腔表面均匀喷洒,在连杆13复位后,内腔喷涂机构21移出模具内腔不易受到高温的影响。

95.其中,底模喷涂机构22包括固定在轨道滑座32上的金属波纹管221,金属波纹管221的内部通过设置有第二软管222与泵送装置24连接,并在金属波纹管221的端部设置有用于喷洒水基脱模剂的第二喷头223。

96.在送料机构3转移三个坯料的过程中,夹持机械臂33会从当前的工位转移至相邻的下级工位,同时设置在夹持机械臂33一侧的底模喷涂机构22会随着轨道滑座32移动至正对腔内底座7的位置。

97.此时通过控制泵送装置24向多个第二软管222内泵送水基脱模剂,使得水基脱模

剂会通过金属波纹管221从第二喷头223喷洒出,通过调整金属波纹管221的朝向,即可使喷洒出的水基脱模剂正对此时为支撑坯料的腔内底座7上表面,以此完成自动喷洒。

98.为解决上述技术问题,还进一步提供下述技术方案,

99.一种精密成形方法,包括如下步骤:

100.步骤100、切割指定长度的铝合金棒料作为毛料,并对毛料进行预处理。

101.步骤200、将经过预处理的毛料加热至440~450℃后进行制坯得到坯料,并将坯料置于440~450℃的温度条件下保温2~4小时,且坯料出炉的温度不低于410℃。

102.步骤300、将坯料送入成型模具中,并顺次在镦粗工位、终锻成形工位和切边冲孔工位中与模锻机作用下得到带有飞边并冲孔的锻件毛坯,将锻造完成后的锻件毛坯通过水冷进行冷却;

103.在步骤300中,将坯料送入成型模具中在模锻机作用下进行锻造的具体步骤为:

104.步骤301、将第一个坯料首先送入镦粗工位进行第一次模锻加工;

105.步骤302、将第一次模锻加工完成后的第一个坯料送入终锻成形工位进行二次模锻加工,同时将第二个坯料送入镦粗工位进行第一次模锻加工;

106.步骤303、将第二次模锻加工完成后的第一个坯料送入切边冲孔工位进行切边冲孔加工,同时将第二个坯料送入终锻成形工位进行二次模锻加工,同时将第三个坯料送入镦粗工位进行第一次模锻加工;

107.重复步骤301至步骤303完成多个坯料的模锻加工。

108.作为本发明的一种优选方案,在模锻加工过程中,采用水基脱模剂对坯料和成型模具的内表面进行润滑,润滑的具体步骤为:

109.在成型模具内存放有指定容积的水基脱模剂,在模锻过程中水基脱模剂自动向成型模具的各模锻工位内腔表面喷涂以实现润滑。

110.步骤400、将冷却后的锻件毛坯进行切割和打磨后再进行蚀洗和固溶处理。

111.步骤500、对锻造毛坯顺次进行时效处理和酸碱出光处理。

112.步骤600、对合格锻件放入抛丸机进行抛丸处理得到锻件。

113.以上实施例仅为本技术的示例性实施例,不用于限制本技术,本技术的保护范围由权利要求书限定。本领域技术人员可以在本技术的实质和保护范围内,对本技术做出各种修改或等同替换,这种修改或等同替换也应视为落在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1